预应力钢筒混凝土管内壁复式碳纤维加固试验与计算分析

董晓农,李 萌,孙志恒,马 宇

(中国水利水电科学研究院北京中水科海利工程技术有限公司,北京 100038)

1 研究背景

预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,简称PCCP)具有大口径和高工作压力等特点,广泛应用于长距离引水和供水工程、过路及过河压力虹吸管道工程、大型火力发电厂和核电站的循环水管道工程、雨水排污管道工程、工业供水及废水处理工程等[1]。由于先天因素(设计、制造和材料等)或后天因素(建设与安装、运行与维护),一些PCCP 管段出现不同程度的结构性损坏,具有爆管风险[2-3]。已有学者[4-7]对PCCP 进行了系列结构试验,对管道裂缝和弯矩重分布进行了探讨。白耀华等[8]将爆管原因概括为管道运行压力超过设计承压能力和因损坏造成的管体承压能力低于设计承压能力。因此,降低被加固管道所承担的内压是加固的重点之一。

目前,PCCP的结构性修复技术主要包括移除更换技术和钢绞线修复技术(开挖修复技术)、缩颈钢筒内衬技术和钢管穿插修复技术(半开挖修复技术)和碳纤维加固技术(非开挖修复技术)[9]。其中传统碳纤维加固PCCP技术利用树脂胶结材料将碳纤维粘贴于PCCP内侧混凝土表面,通过两者的共同作用以达到加固补强、改善受力性能的一种结构内部加固技术[10]。该技术适合修复于深埋、附近有敏感构筑物,或处于重要马路、商业区的PCCP管段,因其非开挖、工期短、对周边环境影响小等诸多优点而备受关注。但是,由于碳纤维的极限拉应变(1.7%)与混凝土的极限拉应变(约0.02%)差异巨大,传统碳纤维加固PCCP技术无法有效发挥碳纤维的应力水平。文献[11-15]基于碳纤维加固PCCP静水压力试验、三边承载试验和密闭性试验等认为碳纤维层数设计不能只基于强度和稳定性准则,设计时应考虑由于断丝区混凝土开裂导致的树脂胶和碳纤维的破坏。Lee等[16-17]提出的基于不同荷载条件的碳纤维加固PCCP 的计算结果表明,当碳纤维独立工作且考虑屈曲时,需要粘贴14层碳纤维才能使安全裕度达到1,并且认为断丝数量、碳纤维层数和粘贴角度对加固效果影响重大。窦铁生等[18]和胡赫[19]在碳纤维加固PCCP的静水压力试验后发现,碳纤维在管壁原有裂缝扩张处脱开撕裂,碳纤维能延缓断丝区内层混凝土的开裂和钢筒屈服对外侧混凝土和砂浆的保护不明显,对非断丝区碳纤维未能发挥作用。国外也有一些学者尝试改进传统碳纤维加固PCCP,Ehsani[20]提出将蜂窝板材与碳纤维复合,Alkhrdaji 等[21]将高强钢丝和高分子基质与玻璃纤维复合,两种复合式纤维加固技术都在一定程度上提高了整体的刚度,但仍未能提高纤维材料的利用率。因此,研究如何发挥碳纤维高强特性,提高PCCP内部粘贴碳纤维的加固效果具有重大意义。

2 复式碳纤维加固PCCP技术

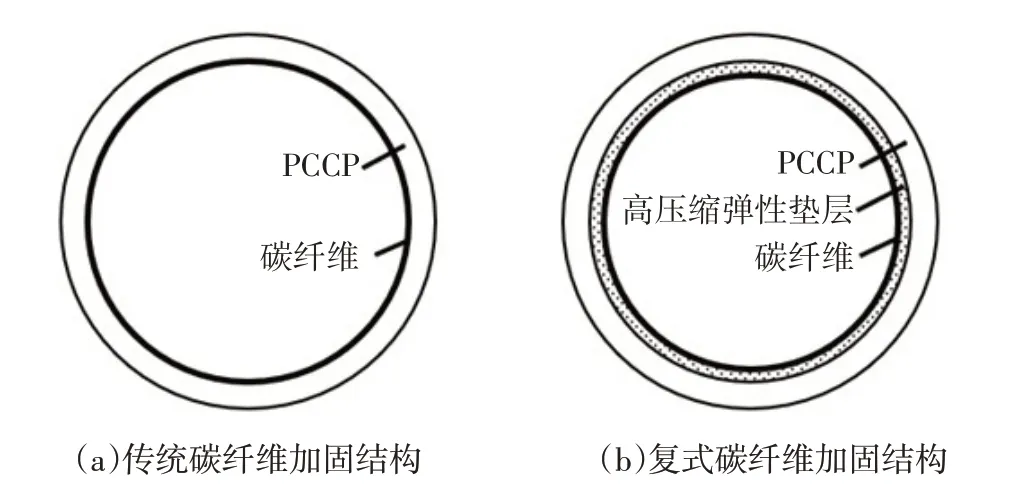

传统碳纤维加固中(图1(a)),碳纤维的极限拉应变(1.7%)与混凝土的极限拉应变(0.02%左右)相差甚远,因此碳纤维在较低的应力水平时PCCP管芯混凝土中就出现裂缝,使纤维材料的高强性能得不到有效发挥,影响加固效果。为此,本文在传统碳纤维加固PCCP技术的基础上,提出PCCP内壁复式碳纤维加固技术[22-23]。复式碳纤维加固是在碳纤维与PCCP内壁混凝土表面之间增设一层高压缩弹性垫层(图1(b)),通过高压缩弹性垫层的缓冲作用,在管内水压力作用于碳纤维后,碳纤维产生径向位移的同时压缩弹性垫层,弹性垫层经过压缩后可进一步为碳纤维的径向位移提供空间,使碳纤维充分发生环向变形,可较充分地发挥碳纤维抗拉强度高的特点,有效改善内水压力在碳纤维与PCCP之间的分配情况。且由于碳纤维与混凝土之间存在一层缓冲垫层,当混凝土由微观裂缝转入宏观裂缝,碳纤维丝不容易因为混凝土的宏观裂缝的扩大而分离,进而保证了碳纤维受力的均匀性,缓解了因应力集中导致碳纤维过早破坏的情况。

图1 传统与复式碳纤维加固PCCP结构

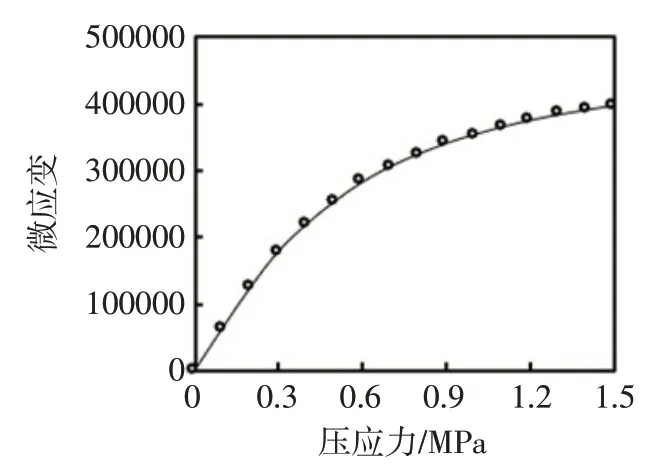

图2 应力-应变曲线

复式碳纤维加固PCCP 结构的效果取决于垫层的力学性能。将高性能聚氨酯、可溶性填料及助剂等材料混合固化后,能形成一种含有均匀闭合孔隙的高压缩弹性垫层。垫层的力学性能与可溶性填料含量有关,经过大量的试验优选,选择可溶性填料含量为2.5%~3.0%时,高压缩弹性垫层的综合力学性能指标最优。高压缩弹性垫层的压应力-应变关系曲线见图2,其压缩量大于60%,在压缩率小于30%的情况下泊松比接近于0,断裂伸长率大于90%,拉应力大于2.0 MPa。试验表明,通过快凝专用胶将工厂加工成型的高压缩弹性垫层片材粘接在PCCP内壁,片材与PCCP内壁之间的黏接强度大于1.0 MPa。

3 试验与计算

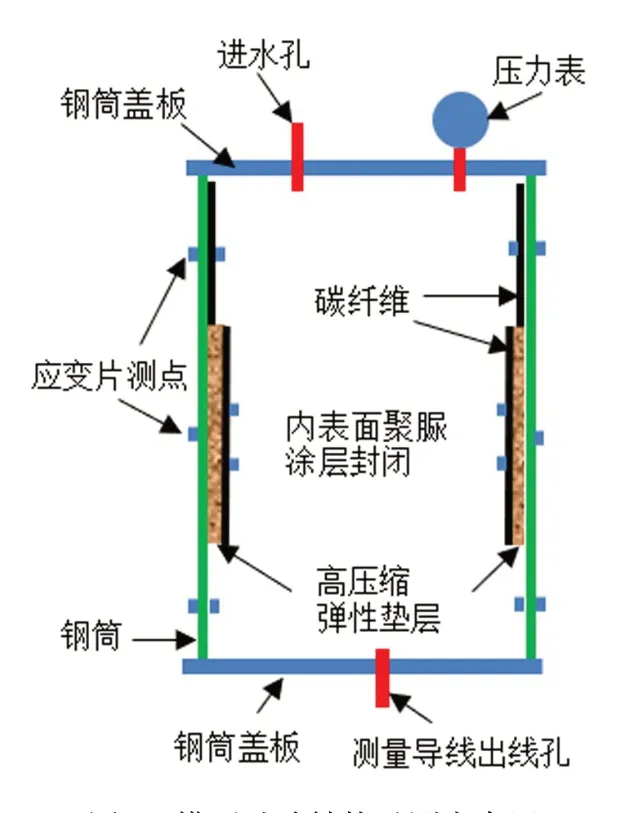

图3 模型试验结构及测点布置

3.1 模型安装与试验为了验证复式碳纤维加固PCCP技术的可行性与优越性,采用直径0.75 m、高1 m钢筒进行模型试验。预先在工厂制作高压缩弹性垫层片材,垫层长50 cm,宽30 cm,厚5 mm。在钢筒模型内表面中部先粘接高压缩弹性垫层片材,再将碳纤维布(一层)粘贴在高压缩弹性垫层表面(复式碳纤维加固),碳纤维表面环向双排布设8 个电阻应变片,在筒外相应位置处布设4个电阻应变片;在钢筒模型上部内表面直接粘贴一层碳纤维布(传统碳纤维加固),在碳纤维表面布设3 个电阻应变片,在筒外相应位置处布设3个电阻应变片;在钢筒模型下部内表面布设3个电阻应变片(没粘贴碳纤维布),并在筒外相应位置处布设3个电阻应变片,最后在碳纤维表面涂刷1 mm 厚的SK 手刮聚脲进行防护。模型示意图见图3所示。

模型试验测量采用20+1通道的YSV8320静态应变仪进行连续采样,其最高采样速率128 Hz,分辨率为1 με,测量应变范围为±60000 με。模型试验采用逐级加载,初始压力值0,以0.1 MPa为一个阶梯升压,每达到一个压力,稳定5 min再加压,内水压力升至1.5 MPa停止加载,之后按0.1MPa逐级卸压至0,并在第一次加卸载后的第二天和一个月后重复同样的加卸载试验。

3.2 弹性力学计算根据复式碳纤维加固结构的特点,提出如下基本假设:(1)加固结构为多层弹性介质的复合结构;(2)各层结构均为各项同性材料;(3)各层之间接触为完全接触,即不互相脱离也不互相滑动;(4)在接触面上,两侧弹性体正应力相等,剪切应力也相等,法向位移和切向位移均相等。

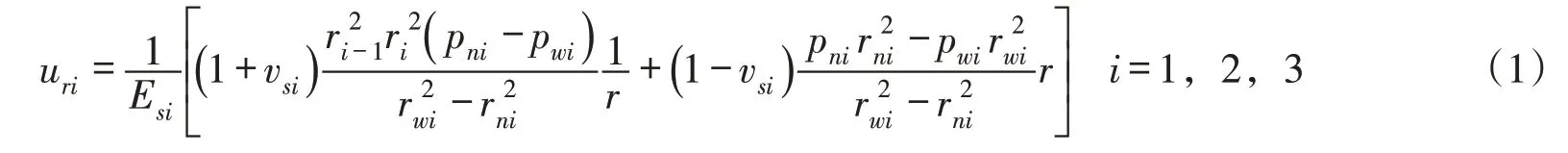

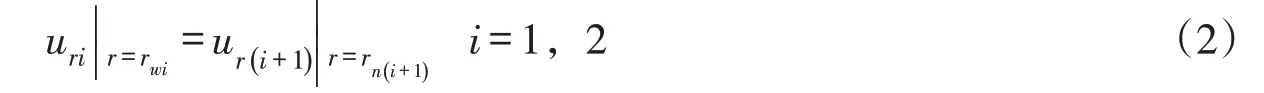

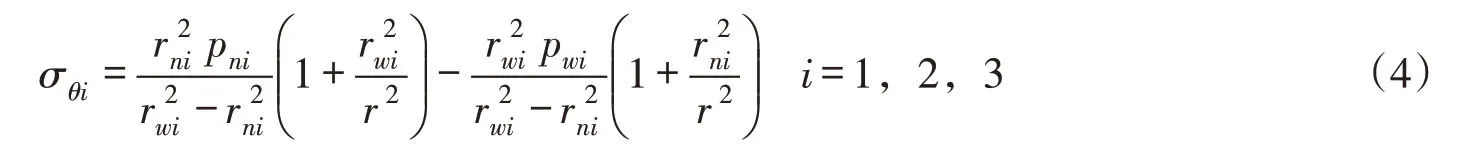

利用弹性力学中均匀受压厚壁圆筒拉梅公式[24],分别得出碳纤维、垫层、钢筒这三层均匀受压层的径向位移解:

式中:uri为径向位移;Esi为弹性模量;vsi为泊松比;rni为内径;rwi为外径; pni为内压; pwi为外压;i=1、2、3分别为碳纤维、垫层、钢筒。

钢筒外无压力作用,即pw3=0; pw1、pn2、pw2和pn3可由下式中的各层间径向位移协调条件求出:

对于平面应变问题,式(1)中的弹性模量和泊松比需进行如下转换:

复合结构各层的环向应力分别为:

弹性力学计算中钢筒的弹性模量取值为200 GPa,泊松比为0.3;高压缩弹性垫层厚度为5 mm,泊松比为0,应力-应变关系曲线如图2所示;一层碳纤维增强复合材料厚度为0.167 mm,弹性模量为230 GPa,泊松比为0.3。

4 试验与计算结果分析

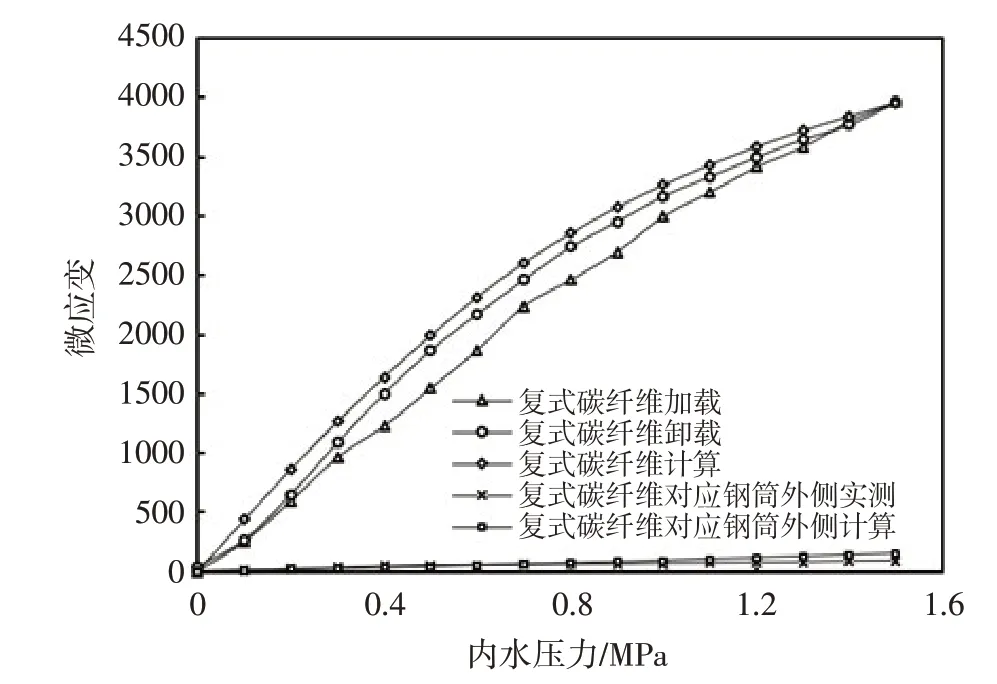

在钢筒内壁先粘贴高压缩弹性垫层,再粘贴一层环向碳纤维(复式碳纤维加固技术)进行的模型试验及弹性力学计算,结果见图4。从图4所示的加载及卸载过程中碳纤维和钢筒的内水压力与环向应变关系曲线可以看出,在复式碳纤维加固模型中,由于高压缩弹性垫层的作用,增大了表层碳纤维的变形空间,碳纤维的环向应变随内水压力的增大基本呈线性直线上升,远远超过在钢筒外对应位置处钢筒的环向应变。当内水压力为1.0 MPa时,高压缩弹性垫层表面的碳纤维的微应变为3001,对应的钢筒外部的微应变为66,微应变相差2935。模型试验逐级卸载后,内水压力与环向应变关系曲线中微应变较加载时偏高,说明高压缩弹性垫层恢复有个时间过程,但最终能完全恢复到初始水平。3次加、卸载试验结果重复性很好,进一步证明研制的高压缩弹性垫层具有良好的弹性。

从图4所示的计算结果表明,碳纤维的环向应变也是随内水压力的增大迅速增大,但随着高压缩弹性垫层的压密,增速将趋于放缓。当内水压力为1.0 MPa时,高压缩弹性垫层表面的碳纤维的微应变为3264,对应的钢筒外部的微应变仅为91,微应变相差3173。碳纤维环向微应变的计算结果比试验结果偏高8.0%,但在总体趋势和量级上是一致的。

图4 复式碳纤维加固技术模型试验与计算结果对比

在钢筒内表面直接粘贴碳纤维(传统碳纤维加固)进行的模型试验及弹性力学计算结果见图5。从图5所示的加载过程中碳纤维和钢筒外侧的内水压力与环向应变关系曲线可以看出,在传统碳纤维加固方案中,由于钢筒刚度较大,钢筒内碳纤维的环向应变随内水压力增加而缓慢增长,与对应的钢筒外侧应变相差不大。

图5(a)表明,当内水压力为1.0 MPa时,钢筒内碳纤维的环向微应变为144,对应的钢筒外部的微应变为112,微应变相差32,远没有发挥碳纤维高抗拉强度的优势;复式碳纤维对应的钢筒外侧的环向应变由于碳纤维承担更多内水压力,较传统碳纤维的环向应变有较大降幅,当内水压力为1.0 MPa时,复式碳纤维对应的钢筒外部的微应变(66)与传统碳纤维加固对应的钢筒外侧的微应变(112)相比降低40%以上。图5(b)表明,当内水压力为1.0 MPa时,传统碳纤维加固对应的钢筒外侧的微应变(138)与内部碳纤维的环向微应变(144)与基本相同;复式碳纤维对应的钢筒外部的微应变(91)与传统碳纤维加固区相比降低34%以上。

综合图4和图5可知,模型试验结果与弹性力学计算结果基本相符。试验与计算结果表明,复式碳纤维加固技术与传统碳纤维加固技术比较,碳纤维应力水平显著提高,在内水压力作用下,被加固结构的环向拉应力明显改善。在1.0MPa内水压力作用下,试验与计算中的碳纤维微应变均提高了20倍以上,被加固结构的微应变均降低34%以上。

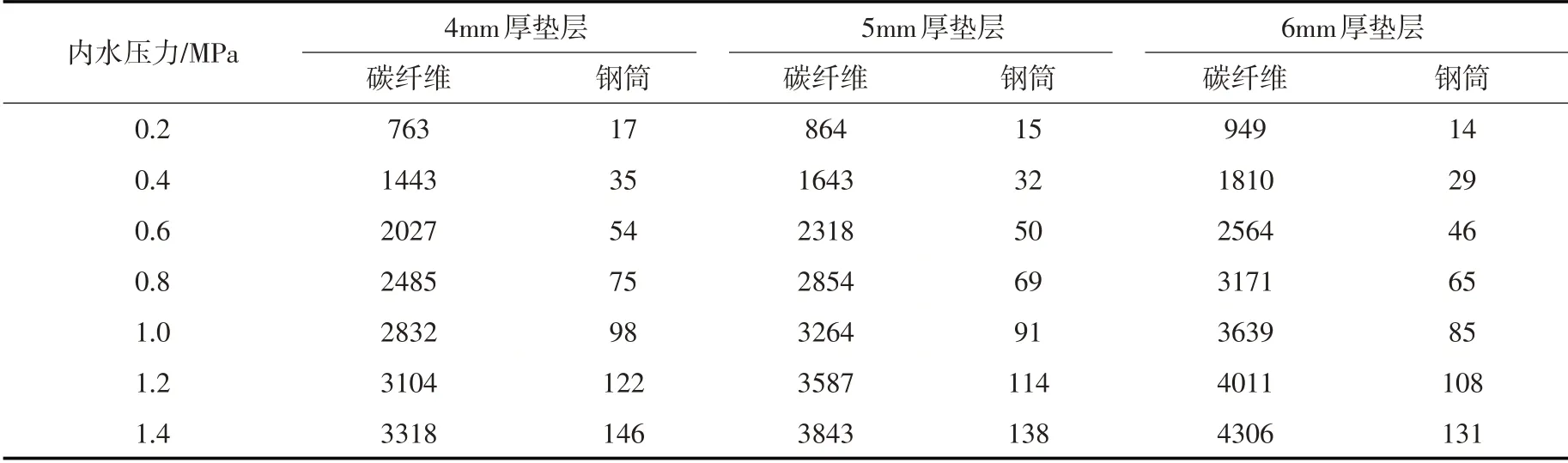

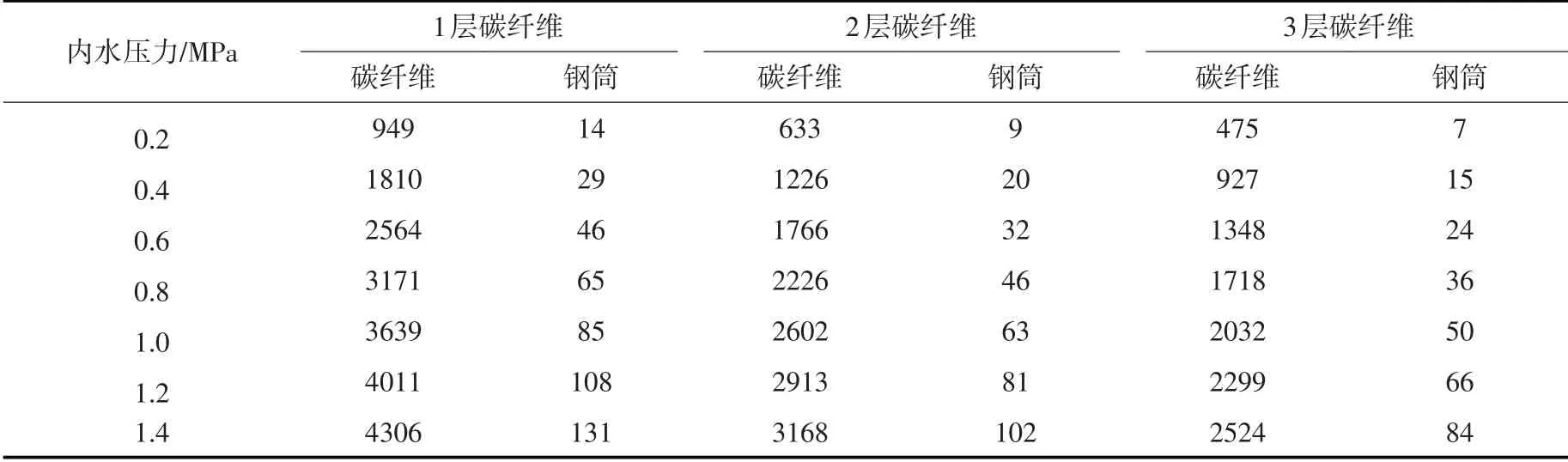

为了了解高压缩弹性垫层厚度和碳纤维层数在内壁复式碳纤维加固中的影响,采用弹性力学方法进行了模拟计算,通过分别改变高压缩弹性垫层厚度和碳纤维层数,计算出碳纤维和钢筒外侧环向微应变随内水压力的变化值,计算结果如表1和表2所示。

表1 垫层厚度变化对碳纤维和钢筒外侧环向微应变的影响

表2 碳纤维层数对碳纤维和钢筒外侧环向微应变的影响

由表1可知,在高压缩弹性垫层表面粘贴1层碳纤维布,钢筒在内水压力作用下,碳纤维的环向微应变随着垫层厚度的增大而增加,钢筒外侧环向微应变随着垫层厚度的增大而减小。这是因为高压缩弹性垫层厚度增大,碳纤维的变形空间就越大,进而使碳纤维的环向微应变增大,碳纤维承担更多的内水压力,使被加固结构的环向微应变降低。当内水压力为1.0 MPa 时,高压缩弹性垫层厚度从4 mm增至5 mm,碳纤维环向微应变提高15%,钢筒外侧环向微应变降低7%;若高压缩弹性垫层厚度从4 mm 增至6 mm,碳纤维环向微应变提高28%,钢筒外侧环向微应变降低13%。随着内水压力增大,由于垫层逐渐变得密实,碳纤维环向微应变增加速度和钢筒外侧环向微应变降低速度逐渐变小。

由表2可知,高压缩弹性垫层厚度保持不变时,钢筒在内水压力作用下,碳纤维的应变随着碳纤维层数的增大而减小,同时,钢筒外侧应变也是随着碳纤维层数的增大而减小。与增加高压缩弹性垫层厚度不同,增加碳纤维层数相当于提高了结构的刚度,因此碳纤维和钢筒的环向微应变均随碳纤维层数的增大而减小。当内水压力为1.0 MPa与高压缩弹性垫层厚度为6 mm时,碳纤维层数从1层增至2层,碳纤维环向微应变降低28%,钢筒外侧环向微应变降低25%;若碳纤维层数从1层增至3层,碳纤维环向微应变降低44%,钢筒外侧环向微应变降低41%。因此,在复式碳纤维加固技术中,增加碳纤维层数对改善被加固的结构的效果是显著的。

5 结论

(1)高压缩弹性垫层富含均匀闭合的孔隙,在高内水压力作用下并逐级卸载后仍能够完全恢复到初始状态,具有压缩性高、弹性好和泊松比小等特性,为实现PCCP 复式碳纤维加固技术提供了条件。(2)模型试验与力学计算结果表明,在复式碳纤维加固模型中,碳纤维的径向位移囊括了高压缩弹性垫层的压缩量,导致碳纤维的环向应变随内水压力的增大迅速增大,碳纤维可以承担更多的内水压力,有效减少了被加固结构所承担的内水压力。复式碳纤维加固技术能够实现碳纤维与PCCP联合承受内水压力的效果和有效加固PCCP的目的。(3)复式碳纤维加固技术中,增加高压缩弹性垫层厚度能提高碳纤维的应力水平,降低被加固结构的所承担的内水压力;增加碳纤维层数会降低碳纤维的应力水平,但同时也大幅降低被加固结构所承担的内水压力。在应用复式碳纤维加固PCCP时,应根据PCCP的损坏程度合理设置高压缩弹性垫层厚度和碳纤维的层数。