某型发动机控制器模拟接口电路测试性设计与验证

(1.航空工业北控所,北京 100176; 2.航空工业计算所,西安 710000)

0 引言

随着科学技术的发展,与发动机控制器交联的部件逐步增多,发动机控制系统的结构也变得越来越复杂,大大的增加了发动机控制器测试和维修的难度。

一个系统其可靠性[1]再高,也不可能保证永远正常工作,使用者和维修者要掌握其健康状况,要确知有无故障或何处发生了故障,这就要对其进行监控和测试。而测试性设计恰恰是在产品的最初设计阶段,充分考虑系统的架构以及可靠性要求,针对各功能单元测试性分配要求完成的设计。[2]通过测试性设计,可以让使用者和操作者实时了解其运行状态,并在产品发生故障时,能够及时采取措施。

本文针对某型发动机控制器进行了测试性设计,并以模拟接口电路为例进行详细说明,以使发动机控制器在使用过程中,能够实时反映出发动机控制系统的故障情况,让使用者或操作者能够依据这些状态参数准确判断出控制系统的工作状态。

1 测试性功能

测试性功能设计主要是使发动机控制器满足状态监测、故障检测、故障隔离等功能。

状态监测功能:通过状态监测对发动机控制器关键特性参数进行实时监测,可以提高发动机控制器正常运行以及任务可靠性、安全性。

故障检测功能:通过故障检测及时发现发动机控制器发生的故障,可以提高发动机控制器任务可靠性和安全性。

故障隔离功能:通过故障隔离快速的将系统故障定位于可更换单元上,可以提高发动机控制器维修效率、缩短维修时间。

2 测试性工作模式

在本文中,针对某型发动机控制系统设计了2种机内测试(Built-In Test,BIT),[3]分别为上电BIT和周期BIT,上电BIT用于任务前,周期BIT用于任务中,任务结束后所有故障均会存储于地面维护设备中,任务后可以采用地面维护设备检查。

上电BIT:上电BIT在系统通电后立即开始工作,只运行一次。进行规定范围的测试,包括对在系统运行时无法验证的重要参数进行测试,且无需地面维护人员的介入。在这种状态下,系统只进行自检测。

周期BIT:周期BIT在系统运行过程中连续工作,从上电BIT结束,应用软件开始执行,执行周期分为5 ms、20 ms、60 ms和180 ms 4种,一直运行至系统下电。

3 模拟接口电路测试性设计

3.1 硬件设计

发动机控制器在设计过程中充分考虑了产品的测试性,将产品划分为不同的功能单元,对于每个关键的功能单元都考虑其测试性,并具有测试支持电路,每个功能单元可以单独测试,测试程序可以将故障通路定义到功能单元。[4-5]下面以模拟接口电路为例进行详细说明。

3.1.1 上电/周期BIT设计思路

在该发动机控制器中,模拟接口电路分别为PT100型热电阻传感器接口、KTM型热电偶传感器接口、硅压阻型压力传感器接口、转速传感器接口等。针对这些模拟接口电路,在产品设计的时候,采用了电压求和的方法,通过基准源电路产生一个参考电压,然后将该参考电压引入后级的运算放大器,在产品上电后,通过A/D采集电路完成这些模拟接口电路输出状态的采集,通过软件设定的电压变化窗口,完成上电BIT。

另针对模拟接口的各传感器是否正常连接以及信号的超差,在本文中设计了传感器的开路测试以及超差检测,当外部传感器处于开路状态时,这些接口电路的输出为某一在正常信号变化范围以外的固定值,当外部传感器信号输出超差时,接口电路输出的值与参考电压进行和差放大,最终2种情况均通过A/D采集电路完成这些模拟接口电路输出状态的采集,经软件进行判断,完成周期BIT。具体的功能原理框图如图1所示。

图1 模拟接口电路功能原理框图

3.1.2 电路中各功能单元的BIT设计思路

1)开路检测功能。

在信号滤波模块中加入开路检测功能单元。开路检测上/下拉电压可将电压的范围控制在可工作的区域或电压满偏范围内,利用后端的A/D采集电路,可实时监测采集后的电压,确认传感器的正常/开路状态。

2)信号调理功能。

信号调理模块中使用比较器,将参考电压与传感器电压同时输入比较器,比较器输出比较结果,后端可连接比例调节电路,在最终输出端采用A/D采集电路读出比较结果是否在允许的误差范围内,即可判断信号调理功能单元的正常状态。

3)比例调节功能。

比例调节部分使用运算放大器,放大器的输入端输入参考电压,比例调节功能单元的输出端的电压在允许的误差范围内,即可判断信号比例调节功能单元的正常状态。

4)多路选择开关。

基准源配置电路的参考电压与多路选择开关相连,确定参考电压值,通过A/D采集可判断多路选择开关的正常状态,若正常则可再相继判断传感器输入信号的正常状态。

3.1.3 该硬件设计在应用中的创新点

在发动机的复杂系统中,控制器的结构和功能极其复杂,而通用的发动机控制系统主要在现场可编门阵列(field programmable gate arrays,FPGA)中进行测试性设计,然而FPGA的可利用资源极其有限,在控制器关键电路中采用此种设计,即传感器信号及功能单元BIT的检测和监控通过多路选择开关和A/D采集电路进行,不仅完成了测试性的功能设计,更大大节省了FPGA的硬件资源。

3.2 软件设计

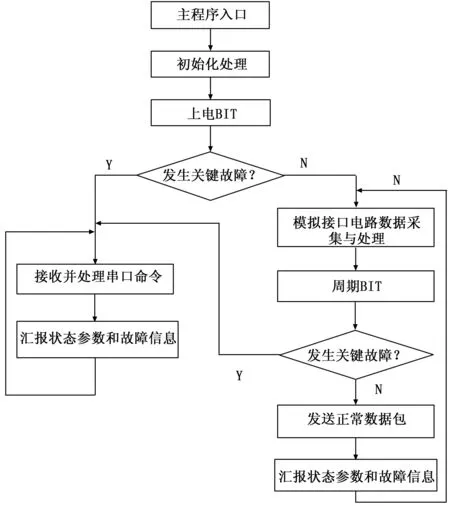

在该控制器中,按照各BIT的测试时机,首先对上电BIT的结果进行判断,仅当上电BIT无故障时,才进入软件的下一分支。当周期BIT发生故障时,发动机控制器及时进行保护性停车,并将系统的输出设置为安全态。

运行该功能的软件按照顺序依次为初始化处理、上电BIT检测、判断是否有关键故障,如果有关键故障接收并处理串口命令并上报状态参数与故障信息。如果无关键故障则进行模拟接口电路数据采集与处理,之后进入周期BIT程序、判断是否有关键故障,如果有关键故障接收并处理串口命令并上报状态参数与故障信息。如果无关键故障,发送正常数据包并上报状态参数与故障信息。模拟接口电路BIT软件总体流程图如图2所示。

图2 模拟接口电路BIT软件流程图

4 模拟接口电路测试性验证与评估

4.1 测试性验证与评估流程

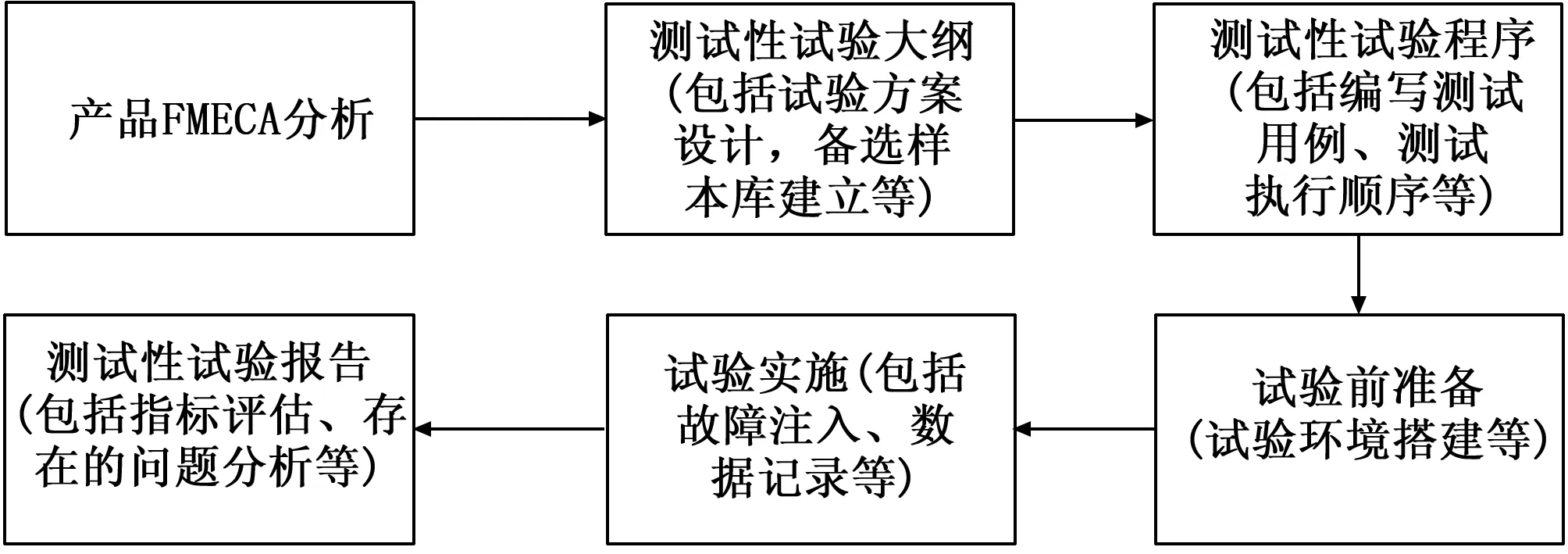

对产品进行简单的测试性验证与评估的一般过程分为以下几个阶段:故障模式影响及危害性分析(Failure Modes Effects and Criticality Analysis,FMECA)[6]、测试性试验大纲、测试性试验程序、试验前准备、试验实施、试验报告。基本流程图见图3。

莱考夫指出,由于“算术是物体集合”隐喻,因此,他所列举的这些语言学的表达也被应用于加法和减法的算术运算。例如,如果把4个苹果和5个苹果加起来,会得到多少个苹果?如果从5个苹果中减去2个苹果,会剩下多少个苹果?2加3会得到5。从5减去2,还剩3。他指出,从隐喻中可以推断出加法产生了更大(更多)的东西,减法产生了更小(更少)的东西。因此,像“大”(big)和“小”(small)这样的单词(它们表示物体和物体集合的大小),也被用于数字,就像“5和7哪个大?”与“2比4小”一样。[2]56

图3 测试性验证评估流程图

4.2 测试性验证与评估方法

4.2.1 测试性验证方案设计

测试性试验验证流程中试验方案设计方法选择是整个验证过程中重要的组成部分。方案设计中需要根据预期指标要求确定初步样本量,根据GJB2547A-2012[7]中的要求,选取以下方法。按照公式(1)进行计算得到满足条件的一组样本量(n,c),在多组样本量中选取大于∑ni的最小值作为初步样本量n。(其中∑ni为受试产品相应层级故障模式总和,详细计算公式如下所述。)

(1)

其中:n为初步样本量;c为合格判定数;R1为接受概率为β时的故障检测率,即相应预期指标值;β为订购方风险,此处给定β=0.2。

4.2.2 测试性验证试验实施方法

测试性验证试验实施主要在受试产品中注入一定数量的故障,[8]目前故障注入方法主要包括:开路故障注入方法、短路故障注入方法、转接线故障注入方法、软件故障注入方法。

开路故障注入方法:测试设备与被试品的连接,通过对元器件的焊上和焊下,或插拔元器件实现故障的模拟。

短路故障注入方法:将短路探针与被试品引脚相接触,或与被试品内/外部电连接器引脚相接触来实现故障的在/离线模拟,或者通过改变输入级电流大小实现故障模拟。

转接板/线故障注入方法:将被试品通过接口适配器(两个或两个以上接口)连接,通过改变转接板链路连接结构、数据信号等实现故障的在/离线模拟。

软件故障注入方法:通过改变被试品软件代码实现故障模拟,软件故障注入主要分为编译期故障注入和运行期故障注入。

4.2.3 测试性评估方法

本次验证需验证产品故障检测率和故障隔离率,故障检测率和故障隔离率采用点估计法进行评估。

(2)

式中,γ:故障检测率或故障隔离率的点估计值;

M1:对于计算故障检测率来说,M1是用规定的方法正确检测到的故障数;对于计算故障隔离率来说,M1是用规定的方法正确隔离到小于等于L(L=1,2,3)个可更换单元的故障数;

M2:对于计算故障检测率来说,M2是故障总数;对于计算故障隔离率来说,M2是用规定的方法正确检测到的故障数。

4.2.4 测试性验证试验实施流程

测试性验证试验优先选取硬件故障注入的方式,测试性验证试验的实施流程如图4所示。

图4 测试性验证试验实施流程图

4.3 模拟接口电路测试性验证与评估

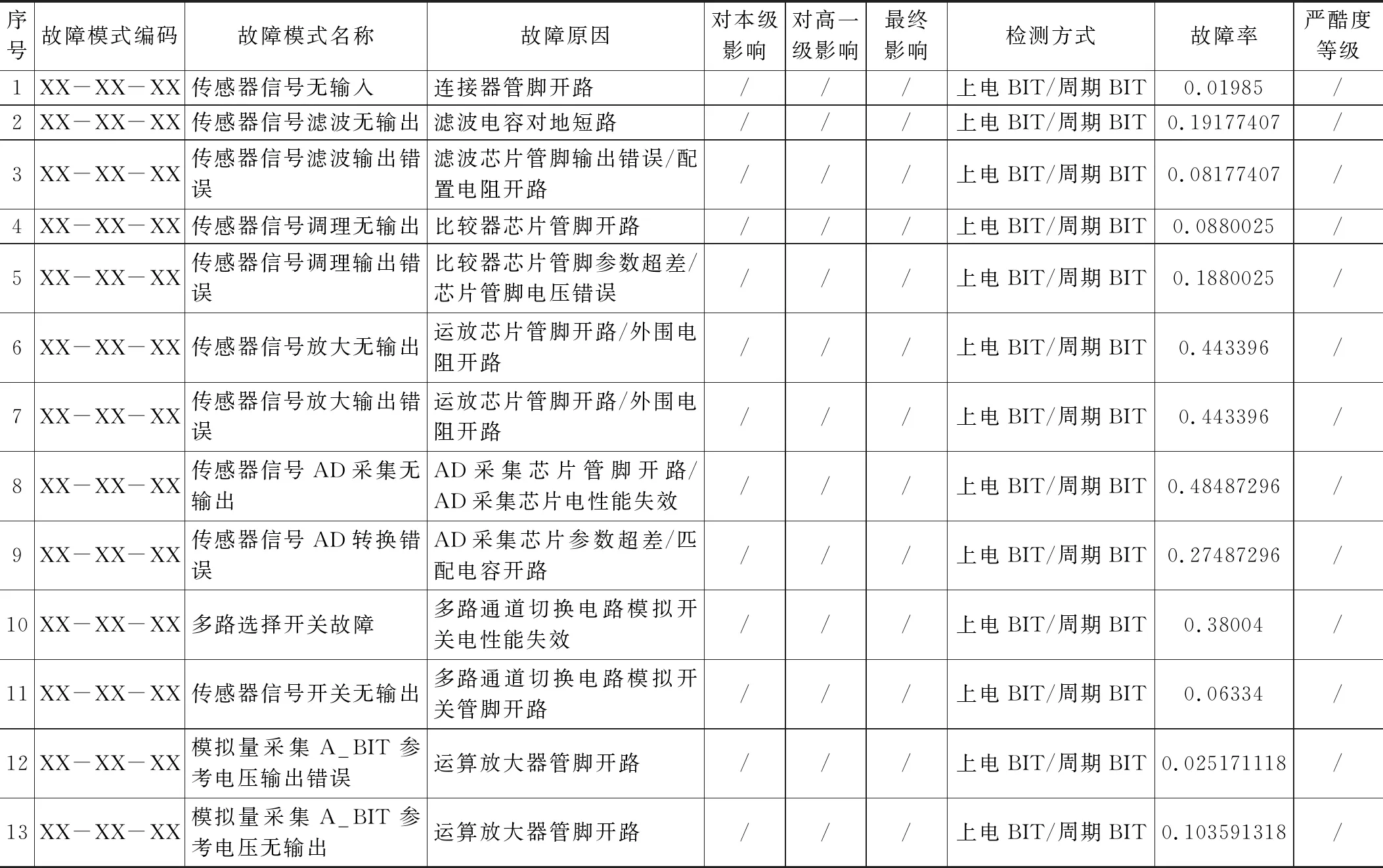

4.3.1 FMECA

对模拟接口电路进行FMECA分析如表1所示。FMECA中包含了模拟接口电路中各功能模块的故障模式及故障模式产生的原因,对各级影响,检测方式,故障率和严酷度等级等信息。

4.3.2 方案设计

提取FMECA表中关键参数(假定技术协议中规定了该电路的故障检测率为98%),采用基于准随机序列的简单随机方法进行抽样和样本量分配,结果如表2所示。

表1 模拟接口电路FMECA表

表2 模拟接口电路样本量分配表

4.3.3 验证实施

按照抽取的样本量个数建立备选故障样本库,本次备选样本库遍历功能电路所有的故障模式,由于某些故障模式样本量较大,需选取的样本数目较多,因此在此只列出了部分样本,如表3所示。

按照测试性验证实施流程图中的步骤对模拟量接口电路进行故障注入,并记录实施结果。

4.3.4 指标评估

根据故障检测判据,对模拟接口电路注入故障的检测结果进行判断,同时根据本文中介绍的数据评估方法,对模拟接口电路测试性相关指标进行评估,结果见表4。

5 结束语

本文针对某型发动机控制器进行了测试性设计,以其中的模拟接口电路为例进行了详细说明并采用故障注入方式对实际电路进行了测试性验证试验。该测试性硬件设计主要采用多路选择开关和A/D电路,节省了FPGA资源。验证结果表明该设计可以实时监测控制系统状态参数,当发生故障时,可以将故障快速定位到某一功能模块,并隔离到该功能电路,极大的提高了系统维护的效率。

表3 模拟接口电路备选故障样本库

表4 模拟接口电路评估结果