印制板的超微槽孔制作研究

王小平 何思良 纪成光

(生益电子股份有限公司,广东 东莞 523127)

0 前言

随着5G时代的来临,电子产品信号传输速度要求也越来越快,PCB设计中信号线的抗干扰能力要求也越来越高。传统PCB设计基本是在信号线的上下层增加铺铜,来抵抗上下层信号串扰,但是在高速传输过程中此设计已不能满足信号要求。最近设计者已经提出将信号线或者信号过孔的四周制作槽孔形成屏蔽墙铣来提升抗干扰能力的需求十分迫切(如图1)。

目前,行业内最小槽孔制作能力为0.5 mm槽宽,业内也未见0.25 mm铣刀。该设计对铣刀的刚性、排屑性能要求极高,对传统的槽孔加工方式也提出了极大挑战。本文通过对比不同的钻刀、不同的加工方式及不同的钻带设计研究,来解决板厚4.0 mm、钻刀0.25 mm制作槽孔过程中的断刀问题,改善偏孔及毛刺问题,实现0.25 mm超微槽孔制作。

图1 槽孔设计示意图

1 试验方案

1.1 槽孔制作

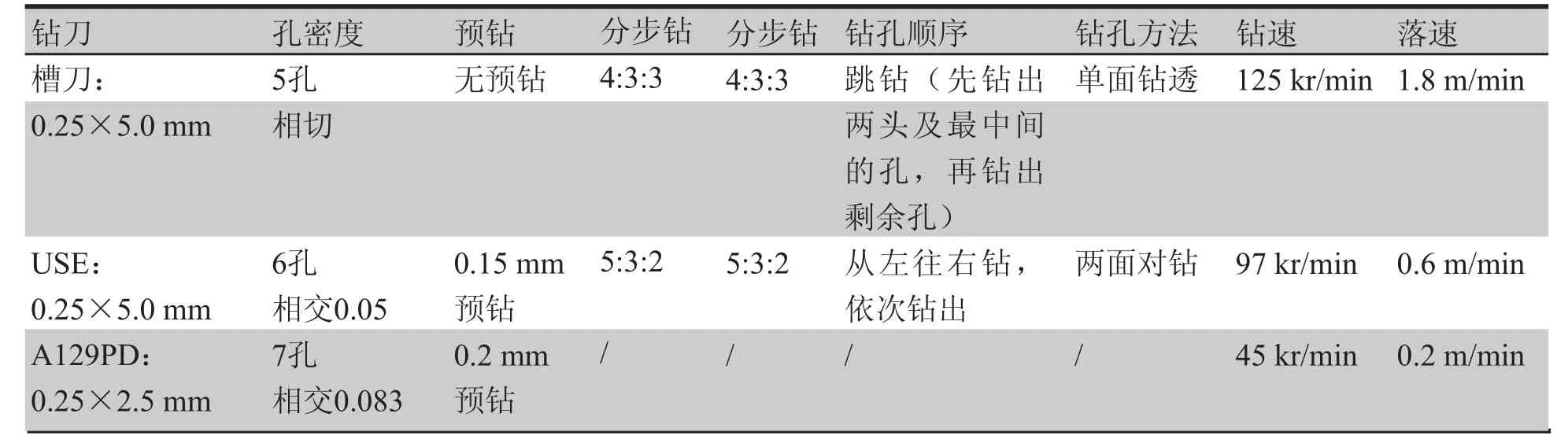

行业内制作槽孔通常采用特殊槽刀钻出和铣刀去加工,考虑到铣刀的切削方式及其设计的特殊性,目前行业内还没有0.25 mm的铣刀,本次试验不考虑通过铣槽孔方式制作。本次试验主要从钻孔方式进行研究,微孔钻头加工时,因钻头刚性极差,钻头容易弯曲和折断[1],故此次采用0.25 mm槽刀、USE钻刀、PD预钻钻刀几种刚性相对较强钻刀,通过跳钻、分步钻、预钻、对钻等加工方式进行对比研究,选取可行方案进行0.2 mm槽孔制作验证,因素位级(见表1)。

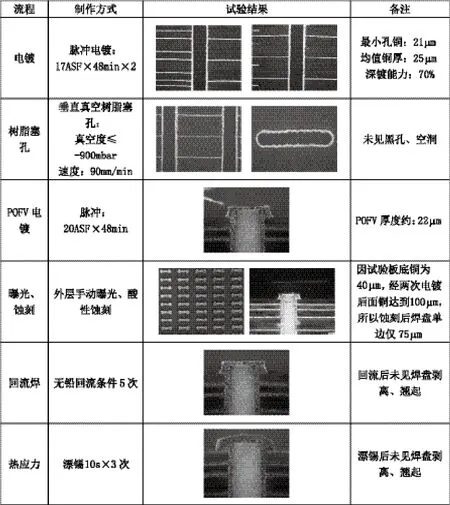

1.2 焊盘制作

(1)因槽孔较长,设计长度为1.25 mm,水平塞孔可能会存在一定凹陷,所以本次试验采用垂直真空塞孔机制作;(2)槽孔完成树脂塞孔后,进行POFV(树脂塞孔后再镀铜)电镀,再进行曝光蚀刻制作焊盘,焊盘设计为单边0.127 mm;(3)对槽孔两端焊盘进行可靠性测试:回流焊、热应力。

具体试验方案(见表2)。

2 试验结果

2.1 槽孔制作

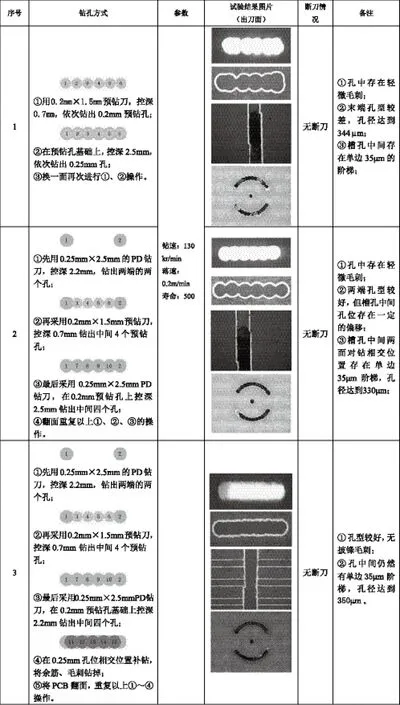

2.1.1 槽刀

槽刀刚性较强,所以本次试验主要采用槽刀,通过一次钻透的方式钻出槽孔,具体方案及试验结果(如图1)。如图1所示,采用0.25 mm×5.0 mm的槽刀,通过跳钻方式,先钻出两端与最中间的一个孔,再钻出余下位置的孔,进行0.25 mm槽孔制作。出刀面偏孔严重、余筋较大,主要原因为钻带设计孔密度较大(相切/相交),再加上钻机本身存在±0.075 mm孔位精度差,所以钻孔过程中钻刀因受力不均匀,在未被钻掉的孔壁的作用下被往无孔壁的一侧挤压、偏移,随着钻刀的下落,偏移量更大,所以出刀面会存在部分余筋无法钻掉。此外钻孔过程中钻刀受到孔壁的反作用力不均匀,容易出现断刀的情况,钻速与落速越大,钻刀受到的反作用力越大,越容易断刀。采用5.0 mm刃长槽刀,通过跳钻方式无法完成0.25 mm槽孔的制作,需通过调整钻孔方式、钻带设计及钻刀刚性等方面来改善孔型及断刀。

2.1.2 USE钻刀

通过上述试验可知直接采用0.25 mm槽钻刀进行钻孔,出现偏孔严重,主要原因为微钻弯曲导致主切削刃高低不一致所导致[2],所以本次试验增加小孔预钻,来提升孔位精度,同时对比不同的钻带设计对孔型及断刀的影响(如图2)。

从以上试验结果可知:通过增加小孔预钻,再采用跳钻的方式制作槽孔,出刀面仍然有部分孔位无法钻出,主要是因为板厚较厚,预钻深度仅为0.7 mm,对0.25×5.0 mm的USE钻刀可起到一定的引导、限位作用。随着钻刀下钻深度的增加,钻刀受到孔壁不均匀的挤压力越来越大,刀尖偏移越来越大,就会出现部分孔位出刀面无法钻出,甚至导致断刀。

表1 槽孔制作因素位级表

表2 焊盘制作

图1 槽刀制作槽孔试验结果

依次钻孔比跳钻出刀面余筋较小,可能是因为依次钻孔钻刀受到的挤压、偏移的方向始终是一样的,所以产生余筋的几率较低,但是其末端孔型较差,且钻孔过程中会出现不同方向的位移,导致整体孔型较差。采用0.15 mm预钻刀,相对0.2 mm预钻刀刚性较差,且容易断刀。通过两面预钻可较明显的改善余筋问题,但孔中仍然会存在一定毛刺、披锋无法去除,此外也无法解决5.0 mm刃长USE钻刀的断刀问题;综上,就现有钻刀设计来看,长刃钻刀的刚性无法满足一次钻透制作0.25 mm槽孔的要求。所以需考虑采用短刃钻刀,通过两面对钻的方式来制作。

2.1.3 PD钻刀

通过前面试验可知,小孔预钻可对0.25 mm钻刀起到一定的引导、限位作用,减小钻刀的偏移,提升孔位精度。此外,综合断刀及钻孔情况来看,6连孔的孔密度设计,相对5连孔、7连孔可加工性更好,所以本次试验采用0.2 mm×1.5 mm的PD钻刀进行预钻,再采用0.25 mm×2.5 mm的PD钻刀进行控深钻,钻深2.5 mm,采用两面对钻的方式钻透,孔密度采用6连孔。具体试验如图3。

从以上试验结果可知:采用预钻+两面对钻的方式可解决断刀及偏孔严重、余筋的问题,但是仍然会有部分毛刺无法完全去除,在连孔相交位置补钻一刀可有效去除毛刺。从左往右依次钻的方式制作槽孔,会导致槽孔孔径从左往右依次增大,在槽孔末端最大可达340 μm,主要是因为在槽孔制作过程中,从第2孔位开始钻刀受力不均匀,导致钻刀下钻过程会产生较大摆幅,使孔径变大,越往后表现越明显。采用先钻出两端的孔在依次钻出中间的孔,可有效解决槽孔末端孔径大、孔型差的问题,但是在钻中间孔的过程中钻刀仍然会有一定程度的摆动,孔径变大约50 μm。在槽孔中间,钻刀相交位置存在单边约35 μm的阶梯,主要是因为下钻过程中钻刀的偏摆以及两面对钻的重合度存在一定的差异,就目前的加工方式来看,可通过降低钻速和落速来减小阶梯宽度。综上所述,采用预钻+两面对钻的方式,可在4.0 mm厚板上制作0.2 5mm×1.25 mm的小槽孔,槽孔中部孔径为0.35 mm×1.25 mm。

图2 USE钻刀制作槽孔试验结果

图3 PD预钻刀制作槽孔试验结果

图4 焊盘制作

2.2 焊盘制作

焊盘制作与试验结果如图4所示。从图中可知,我公司电镀、树脂塞孔、外层图形制作可满足0.25 mm×1.25 mm槽孔POFV焊盘制作要求,且经回流、漂锡后未见焊盘翘起、脱落,可靠性满足要求。

3 结论

通过采用0.2 mm钻刀双面预钻+2.5 mm刃长的0.25 mm PD钻刀双面对钻的方式,可有效克服偏位及断刀的问题,实现超微槽孔的制作。在槽孔两端制作单边100 μm的焊盘经无铅回流、热应力等测试未见分层、翘起,满足未来高速产品的可靠性要求。