传动链动态误差分析及不确定度评定

吴跃波,董海峰,程真英

(1.安徽建筑大学 机械与电气工程学院,安徽 合肥 230601;

2.合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230002)

0 引言

随着测量技术的进步,现代测量技术的主流方向是动态测量技术。由于动态测量具有时变性、随机性、相关性和动态性等基本特性[1],动态测量数据已经不适合用传统静态误差理论来分析和处理,并且动态误差理论还处于研究起始阶段。因此,为提高动态仪器设备的检测与控制精度,需要进一步深入研究动态测量误差的规律与特性。

传动链结构在机械设备中非常常见,如减速器、一维平台、联轴器等。为实现对机械设备传动精度的有效控制,有必要深入研究传动链的动态误差特性,对传动链设备的进行针对性的改进和指导。目前针对传动链动态误差特性研究的思路主要有两种:一是根据仪器设备的内部结构参数进行理论建模分析;二是对传动链的误差进行综合检测研究。对于前者,万庆祝等根据薄壳弹性变形理论,通过分析谐波传动工作原理,在回差和刚度条件下建立谐波齿轮减速器传动误差公式[2];邓效忠等通过齿面点旋转的谐波运动轨迹,建立了齿轮传动误差的单面啮合测量模型和齿轮传动误差的三种计算公式[3];李兵等在研究RV减速器结合摆线针轮传动机构多齿啮合特性的基础上,分析摆线轮自转误差,转角误差和建立传动误差分析模型[4];这种方法从系统动态运动的机理上建模分析,模型精确,但要求建模人员详细准确地掌握系统内部的结构参数和具有较高的专业能力,且建模过程复杂,实际应用困难。对于后者,陈青兰等通过构建高速动态传动误差测试系统,测量某直齿轮-锥齿轮二级传动系统的误差曲线并加以频谱分析,研究传动系统的误差特性[5];刘洋等设计齿轮动态传动误差的测量系统,得到了动态误差曲线,并对其进行频谱分析[6]。这种方法则不需要已知系统内部的结构参数信息,只要通过对比传动链的输入输出信号,即可检测得到其综合误差特性。但研究的传动链元件比较单一,针对齿轮、轴承的研究较多,如倪庄等针对轴承误差测量,研制了基于电子技术的轴承在线检测系统[7]。而对其他传动链元件研究较少,而且没有对检测出来的动态误差进行不确定度评定,检测结果的可靠性难以保证。

本文基于综合测量系统整体误差的思路,对常见的由减速器、联轴器、位移平台组成的传动链结构,设计了一套传动链动态误差分离实验系统。通过传动链的输入输出信号的测量比对,得到传动链系统的动态误差曲线,为传动链误差的后续分析、误差溯源、优化改进设计提供参考。同时为保证动态误差检测结果的精度与可靠性,对实时分离的动态误差进行了不确定度评定。

1 传动链动态误差分离实验系统工作原理

本文通过传动链系统和信号采集系统建立传动链动态误差分离试验系统。传动链系统包括:伺服电机、减速器、一维位移平台以及联轴器。其中减速器由伺服电机驱动,减速器内部减速后,其输出轴通过联轴器控制一维位移平台的移动。信号采集控制系统包括长光栅、伺服电机内置编码器和运动控制卡。长光栅安装在一维位移平台,主要测量一维位移平台的移动距离,伺服电机内置编码器反馈电机转动角度。信号采集控制系统以伺服电机内置编码器反馈脉冲为标准量,以长光栅输出脉冲为比较量,同步采集两者的脉冲增长,并进行比对,经过LabVIEW程序处理之后,即可获得传动链系统动态误差的分离值。系统的运动控制卡一方面用于控制伺服电机的正常运转和参数设置,另一方面实现伺服电机编码器和长光栅脉冲的同步采集。实验系统的设计思路如下图1所示:

图1 传动链动态误差分离实验系统原理图

减速器

假设伺服电机的转动角度设为θ1,减速器减速比设为i,一维位移平台滚柱丝杠导程为S,一维位移平台在移动的理论距离为L:

θ

1

由伺服电机编码器反馈脉冲测得:

式(2)中,N1—伺服电机反馈脉冲量,λ1—伺服电机电机转动一圈反馈脉冲量,设置为36000。

受动态传动过程中联轴器、减速器以及一维位移平台各环节传动链误差的影响,长光栅检测到的平台实际距离L1与理论距离L不同,传动链动态误差ΔL计算式为:式(3)、式(4)中,L1—位移平台实际移动距离,N2—长光栅输出脉冲,σ—长光栅分辨率。

1.1 系统硬件设计

实验系统中选用日本Panasonic公司A4系列伺服电机,该电机具有高性能CPU,1KHZ的速度响应频率和自动调谐功能,保证电机在运转过程中的速度稳定和方向调节,它由伺服驱动器MAD‐DTl205和电机MSMD012S11两部分组成。减速器传动比为20。一维位移平台采用北京光学仪器厂MTS103电控平移台,该位移平台的丝杆导程4 mm,最大行程距离为150 mm。联轴器为波纹管联轴器。长光栅两端固定在一维位移平台侧面,选用贵阳新天公司JCXE0.2光栅尺,分辨率0.2 um,有效行程距离为150 mm。整体结构如图2所示:

图2 实验系统结构图

1.2 电机控制与信号采集系统设计

系统中驱动电机的控制与传感器信号的采集主要通过众为兴公司ADT-8940A1四轴运动控制卡来实现,该控制卡是基于PCI总线的高性能四轴控制卡,自带采集功能,且采集频率最高为2 M,计数器高达32位,能够满足对电机的稳定控制和脉冲信号采集同步的要求。系统电机控制与脉冲采集的电气接线如下图3、下图4所示。

图3 伺服电机电气接线图

图4 脉冲采集电气接线图

伺服电机工作模式设置为位置控制模式,通过外部脉冲信号控制电机的速度和转动时间。电机的输入脉冲引脚为PLUSI(45脚)和方向信号SIGN1(47脚)。反馈脉冲引脚分别为21脚、22脚(输出A向脉冲)和48脚、49脚(输出B向脉冲),由于系统中伺服电机内置17位编码器,使得运动控制卡驱动电机所需指令脉冲和表示电机转动圈数的反馈脉冲的目太大,不利于运动控制卡对电机控制和电机脉冲采集。因此通过伺服电机的电子齿轮功能对指令脉冲和反馈脉冲进行分倍频设置,使得电机及其脉冲更易被控制和采集。

1.指令脉冲分倍频设置:

式(5)中,F为编码器分辨率;f为指令脉冲频率;设置电机指令参数Pr48=1,Pr49=1,Pr4A=17,Pr48=5000。则f=5000,即电机每转1圈需要5000个脉冲。

2.反馈脉冲分倍频设置:伺服电机处于位置控制模式下,设置Pr45=0,每转反馈脉冲数P脉冲数=Pr44×4,为了数据处理的方便,设置Pr44=9000,即伺服电机每转一圈的反馈脉冲数为36000。

1.3 基于LabVIEW信号采集与控制程序

传动链动态误差分离系统的软件部分是使用NI公司的图形化编程语言LabVIEW所编写,以程序结构模块化方法设计了检测与控制系统,主要功能有电机运动控制、脉冲信号采集、传动链系统动态误差数据处理。系统程序流程图为下图5所示:

图5 传动链动态误差分离系统脉冲采集与电机控制系统流程图

图6 为实验系统脉冲采集与电机控制程序界面,主要包括对电机参数的设置、电机反馈脉冲数和长光栅脉冲数的读取以及系统动态位移误差的分离。其中脉冲数和位移误差的采集通过波形图显示,具体数据可以从波形图设置中导出。

图6 实验系统脉冲采集与电机控制程序界面

2 传动链动态误差分离系统的不确定度评定

2.1 误差来源分析与建模

实验系统得到的传动链动态误差分离数据是由同步采集的电机内置的高精度编码器和长光栅测量数据比对得到的。经分析,测量数据的不确定度不仅与系统中涉及的电机、长光栅自身参数误差有关,还与采集的同步性、多次检测的重复性以及长光栅安装的阿贝误差密切相关。由于运动控制卡计数输入通道相互独立,全部光耦隔离,通道同步时间间隔较短,脉冲采集速度低等原因,因此运动控制卡引入的采集同步性误差可以忽略不计。通过系统构建的传动链动态传动误差测量的数学公式,建立系统的误差模型为:

式(6)中,δΔL—传动链动态误差,δL1—长光栅误差,δθ1—伺服电机编码器角度误差—伺服电机编码器角度误差传递系数,δS—一维平台导程误差—一维平台导程误差传递系数,δi—二级斜齿轮减速器减速比误差,—二级斜齿轮减速器减速比误差传递系数,δr—测量重复性误差,δA—阿贝误差,S—位移平台导程,i—减速器减速比。

因此,通过测试数据或相关资料评定出各来源的不确定度分量,合成实验系统总误差分离结果不确定度。

2.2 A类不确定度评定

在本次测试中,伺服电机的速度为30 r/min,重复测量10次,并且对数据进行处理得到10组动态误差曲线(见图7),由此对系统重复实验引起的不确定度进行评定。

图7 重复实验动态误差曲线

图8 方差曲线

首先根据图7所示的动态传动误差数据,计算得到各个时刻点的方差,如图8所示。从图7、图8中可以看出,动态传动误差数据是一个非平稳随机过程,方差会随着测量位移的增长而增大。为评定该项误差引起的不确定度,有必要将方差曲线的趋势项及其残余项合成得到综合的方差变化范围,然后对其开根号得到其标准不确定度。

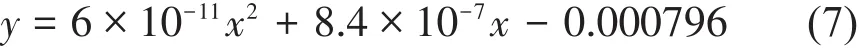

方差曲线的趋势项可由通过二次多项式进行拟合,如式(7)。

式(7)中,x—位移平台移动行程,通过x测出位移平台的运动距离。

方差曲线的残余项可由残差模量计算得到:

式(8)中,r(0)、r(1)、r(9999)—拟合曲线与实际曲线点的残差量。

因此此项的标准不确定度u1为:

2.3 B类不确定度评定

2.3.1 长光栅误差引起的不确定度分量

根据长光栅JXCE0.2的说明书,该长光栅的位移测量精度为±5 um,假定为均匀分布,传递系数为kL1=1,则该项不确定度u2:

2.3.2 伺服电机编码器角度误差引入的不确定度分量

为了系统采集和处理数据的便利,根据松下A4伺服电机说明书,设置伺服电机转动一圈的反馈脉冲量是36000,则伺服电机转动角度的精度为0.01度。假定为均匀分布,传递系数kθ1=,则伺服电机编码器角度误差引入的标准不确定度u3:

2.3.3 位移平台导程精度引起的不确定度分量

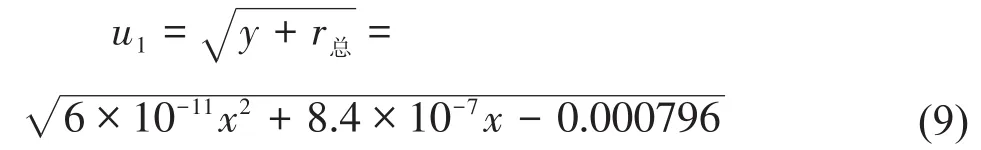

根据一维位移平台MTS103说明书可知,其导程的定位精度为0.005mm。假定为均匀分布,传递系数kS=-θ1,则该项不确定度分量u4:2.3.4 减速器减速比误差引起的不确定度分量

2.3.4 减速器减速比误差引起的不确定度分量

系统中二级斜齿轮减速器的减速比在实验过程中呈波动状态,根据文献[8]对该减速器研究发现,减速比的偏差范围±0.0115,按均匀分布,传递系数ki=,则减速器减速比误差引起的标准不确定度分量u5:

式(12)、式(13)中θ1的值可由位移平台的移动距离求得:

式(14)中,x—位移平台的行程点数,kL—位移平台移动距离Lx与行程点数x之间的系数,kL=0.015。

2.3.5 长光栅安装误差导致的不确定度分量

长光栅安装在一维位移平台侧面,其移动光栅安装在位移平台的滑块上。长光栅在安装中与位移平台会存在一定角度的偏移,使得滑块在运动时,标准光栅尺与指示光栅之间的间隙发生变化,导致阿贝误差的产生[9]。根据长光栅安装说明可知,其安装在一维位移平台的平行度必须小于0.1 mm/1000 mm。则阿贝误差为:

式(15)中,l—长光栅平行度标准测量距离,l1—长光栅平行度偏移距离

按均匀分布,其标准不确定度为u6:

2.4 合成不确定度计算与分析

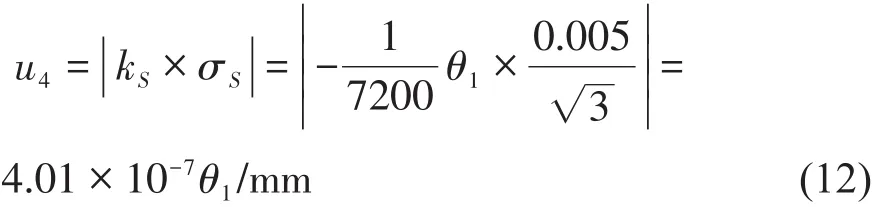

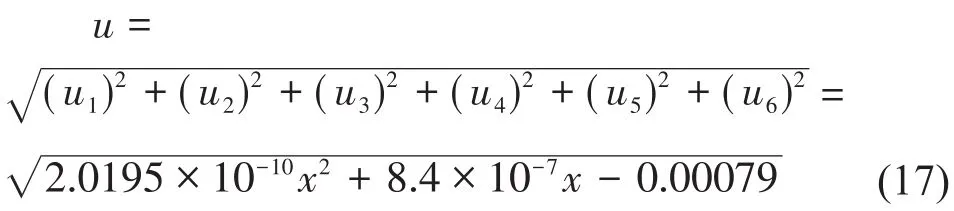

通过分析可知,上述各不确定度分量彼此相互独立且互不相关,因此ρ=0。因此合成标准不确定度为:

取包含因子k=0,则传动链动态误差分离系统的扩展不确定度为:

式(17)中,U随着位移平台移动距离的增长而增长。因此,当位移平台的移动距离最大为150 mm 时,即 x=10000,Umax=0.33 mm,经计算满足实验要求。

3 传动链动态误差的测试结果

在上述研制的实验系统上,进行了不同速度情况下的测试,得到了其传动链动态误差的测量结果数据,如图9,图10所示。

图9(a)为电机转速30 r/min时,传动链动态误差随位移的变化情况。从整体上看,动态误差的增长呈非线性,且增长过程中具有阶段性和波动性。这主要是由于传动链系统累积误差不稳定原因导致的。在初始阶段,误差数据存在明显跳变,经分析是因为传动链结构的滞后性使得位移平台移动滞后于电机运动,因此,在实际分析动态误差时,要依据位移平台和电机相差的滞后性时间删去滞后性数据。对不同速度的数据同样存在这一问题,按照相同的办法修正。对图9(a)中椭圆型区域进行细节展开,得到图9(b),在行程点0-150的距离中,动态误差在1.275 mm处上下波动,在行程点150-350的距离中,动态误差呈线性增长。通过频谱分析,可以分析系统的动态误差的频率组成,为后期系统的动态误差分解和溯源奠定了基础。

图9 (a)30r/min下传动链动态误差

图9 (b) 椭圆形区域动态误差

图10 所示是伺服电机转速在30 r/min、40 r/min、50 r/min、60 r/min、70 r/min、80 r/min 和 90 r/min下系统动态误差增长随着距离的变化曲线。图10(b)是图10(a)中行程在行程点3000、4000和5000不同速度下的动态误差,其中横坐标表示电机的转速30~90 r/min。图10(b)中可以看出,传动链系统的动态误差随电机转速的增加而变大,表明电机速度对传动链动态误差具有一定程度的影响,因此在后期对传动链动态误差分解和溯源时,必须考虑速度的因素。

图10 (a) 30~90 r/min下传动链动态误差曲线

图10(b) 同一行程点,不同速度下传动链动态误差

4 结论

本文根据动态误差理论和系统整体误差综合测量思路,通过减速器、联轴器、位移平台组成的传动链机构和伺服电机、长光栅、运动控制卡组成控制检测机构,设计了一种传动链误差分离实验系统,该系统能够测量传动链动态误差的变化情况。同时,为了保证系统的精度,对系统进行了不确定度评定。经计算,该系统的扩展不确定度,满足系统进行实验的要求。当需要评定不同速度下的系统不确定度时,只需要通过上述不确定度的评定步骤进行即可。传动链动态误差分离系统的建立,为后期传动链系统的误差溯源、误差分解和优化改进等研究奠定了基础。