16Mn钢弯管的开裂原因

肖雯雯,杜志杰2,葛鹏丽,吴晓娴2,曾文广

(1. 中国石油化工股份有限公司西北油田分公司,乌鲁木齐 830011; 2. 西安摩尔石油工程实验室股份有限公司,西安 710065)

随着油气田开采深度的增加,油气介质含量不断提高,油气采集、处理和运输等设备的腐蚀开裂等问题屡有发生,这就要求材料的性能不断提升[1-4]。某气田集气站中尺寸为φ114.3 mm×5.5 mm,材质为16Mn钢的埋地热煨弯管在使用2 a后发生泄漏。针对这一现象,本工作对失效弯管进行了分析,确定失效类型和失效原因,以期为后期管线的安全运行和维护提供依据。

失效弯管所在管线埋于河床下,外覆保温层和水泥保护层,管内输送介质为天然气,组分见表1,管线解堵作业时管内流经介质为甲醇和污水。管内温度常年保持在10 ℃,运行压力为5.5 MPa。

表1 天然气成分(质量分数)Tab. 1 Chemical composition of the nature gas(mass fraction) %

1 形貌分析

1.1 宏观形貌

由图1可见:失效弯管总长1 230 mm,外壁60%区域存在黑色防腐蚀层,40%区域防腐蚀层已脱落。由图2可见:未脱落的防腐蚀层与管体外壁已发生剥离。清除防腐蚀层后,弯管外壁存在黄褐色腐蚀产物,外壁外弧侧存在横向裂纹,见图3。

对失效弯管进行磁粉探伤,结果表明:失效弯管外弧侧距焊缝385 mm位置存在1条环向裂纹,裂纹长度约为120 mm;最外侧裂纹平直,距环向开裂部位245 mm处外弧侧外壁存在多条环向微裂纹,见图4。

图1 失效弯管的宏观形貌Fig. 1 Macro morphology of the failed bent pipe

图2 弯管外壁防腐层剥离形貌Fig. 2 Peeling appearance of anti-corrosion layer on the outer wall of the bent pipe

图3 清除防腐层后的弯管外壁形貌Fig. 3 The appearance of the outer wall of the bent pipe after removing the anti-corrosion layer

(a) 裂纹

(b) 微裂纹图4 失效弯管的磁粉探伤结果Fig. 4 Magnetic particle inspection results of the failed bent pipe:(a) crack; (b) microcracks

打开图4中的裂纹与微裂纹,并对裂纹形貌进行观察,见图5和图6。结果表明:裂纹呈人字纹花样,属脆性裂纹,根据人字纹的收敛方向可确定裂纹源在外壁,见图5中标记处。图中黑色区域为原始微裂纹的断面,深度为0.5 mm。

图5 裂纹的宏观形貌Fig. 5 Macro morphology of crack

图6 微裂纹的宏观形貌Fig. 6 Macro morphology of microcracks

1.2 弯管尺寸

测量了裂纹附近弯管段和远离裂纹直管段的壁厚,结果见表2。由表2可见:弯管段各象限壁厚偏差较大,外弧侧壁厚最小,约为内弧侧壁厚的74%;直管段各象限壁厚偏差较小。弯管的壁厚减薄率为14.9%,不符合SY/T 5257—2012《油气输送用钢制感应加热弯管》的要求。

表2 弯管的壁厚测量结果Tab. 2 Wall thickness measurement results of bent pipe mm

2 理化检验

2.1 化学成分

依据GB/T 6479—2000《高压化肥设备用无缝钢管》标准要求,在弯管上取样,用ARL-3460直读光谱仪对其化学成分进行分析,结果见表3。由表3可见:弯管的化学成分符合标准要求。

表3 弯管的化学成分Tab. 3 Chemical composition of the bent pipe %

2.2 力学性能

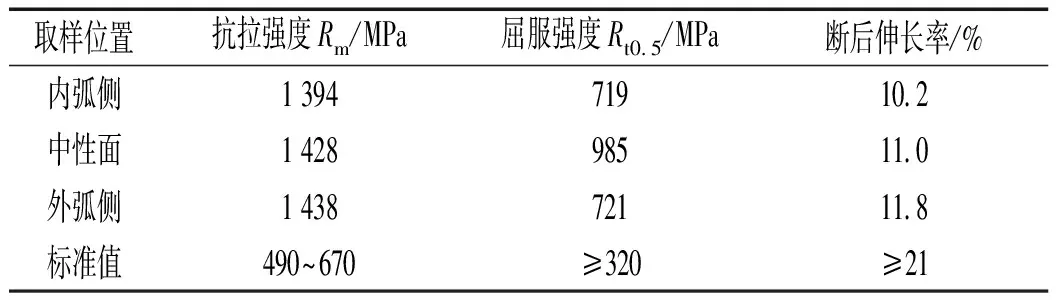

分别在弯管的内弧侧、中性面和外弧侧取样,进行拉伸、冲击和硬度试验。热煨弯管执行标准为GB/T 6479—2000《高压化肥设备用无缝钢管》,弯头执行标准为SY/T 5257—2012《油气输送用钢制感应加热弯管》。

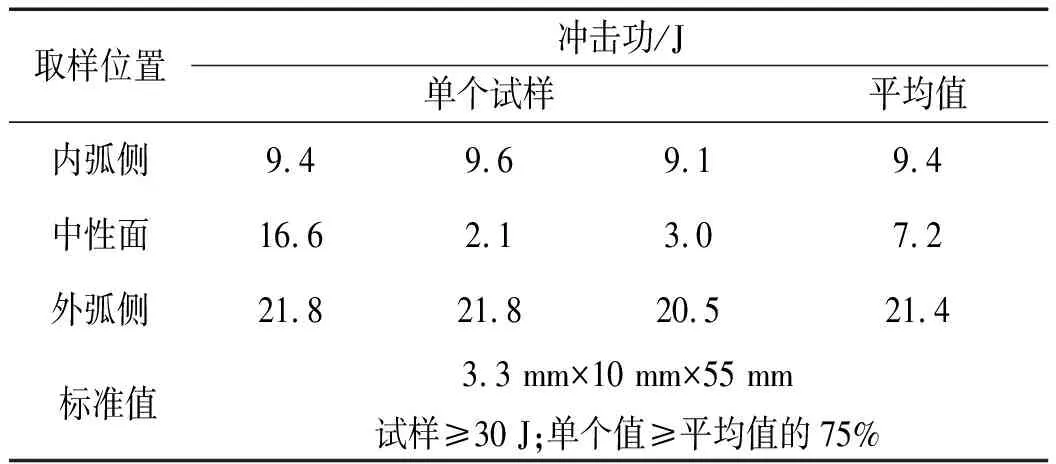

拉伸试验采用纵向板状试样,标距段宽度为19 mm,试验温度为室温,结果见表4;维氏硬度试验分别在弯管的外弧侧、中性面和内弧侧取硬度块,硬度块高度20 mm,硬度试验结果见表5;冲击试验采用纵向夏比冲击试样,尺寸为3.3 mm×10 mm×55 mm,沿壁厚方向开V型缺口,试验温度为21 ℃,结果见表6。

表4 拉伸试验结果Tab. 4 Tensile test results of the bent pipe

由表4可知:弯管外弧侧、中性面和内弧侧屈服强度均满足要求,抗拉强度均远高于标准上限要求,且外弧侧抗拉强度最高,断后伸长率均不满足要求。由表5可知:弯管外弧侧、中性面和内弧侧的内外层维氏硬度均不满足标准要求。由表6可知:弯管内弧侧、中性面和外弧侧冲击吸收功均不满足标准要求;弯管外弧侧的冲击吸收功的平均值最高,中性面的冲击吸收功平均值最低,且很不稳定;中性面第2个和第3个试样的冲击吸收功相当低,其冲击断口剪切面积均为0,全为脆性断口,冲击断口的微观特征为解理花样,不满足标准要求(单个试样断口剪切面积≥40%)。

表5 硬度试验结果(HV10)Tab. 5 Hardness test results of the bent pipe(HV10)

表6 冲击试验结果Tab. 6 Impact test results of the bent pipe

2.3 金相组织

在远离裂纹的直管段内弧侧、中性面和外弧侧取样,进行显微组织观察和晶粒度评级。由图7可知,直管段内弧侧、中性面和外弧侧的组织均为铁素体+珠光体,晶粒度均为9.0级。

(a) 内弧侧

(b) 中性面

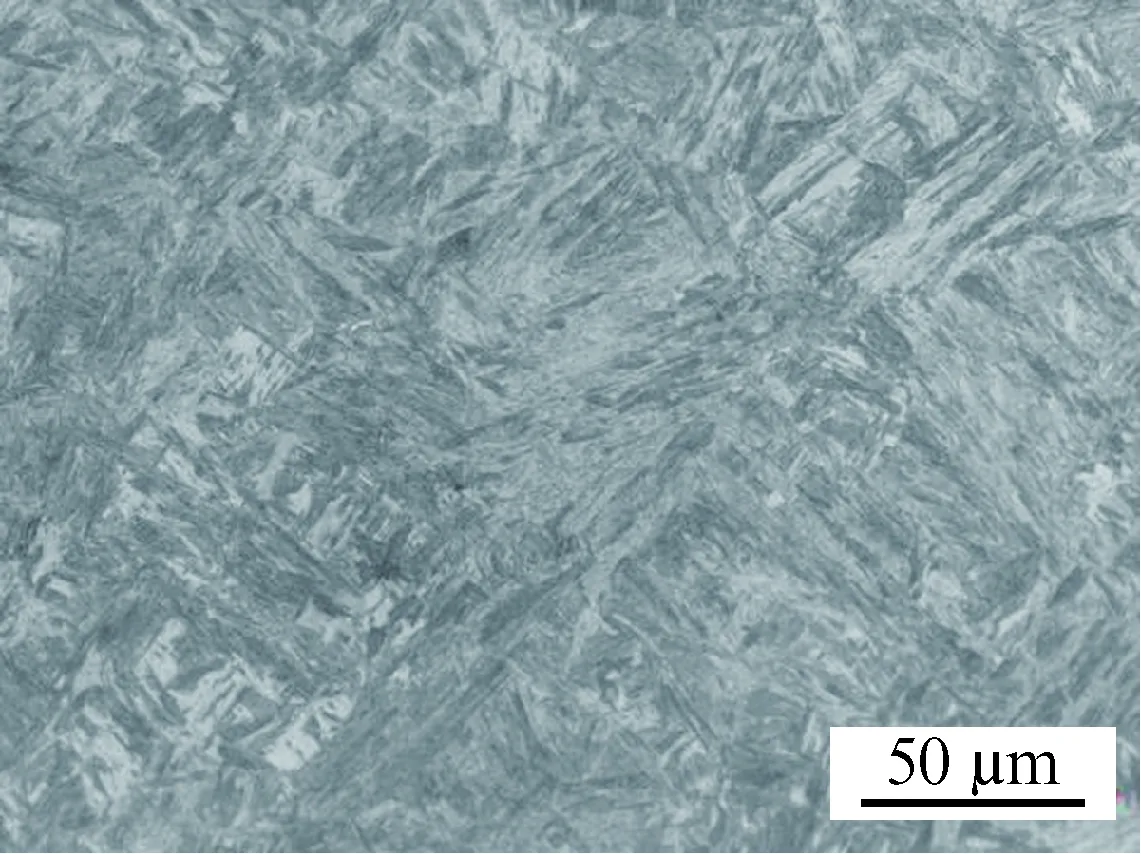

在弯管段附近内弧侧、中性面和外弧侧取样,在金相显微镜下观察其组织形貌。由图8可见:弯曲段内弧侧、中性面、外弧侧的组织均为马氏体+少量贝氏体。依据GB/T 6479—2000《化肥用高压无缝钢管》标准,16Mn母管的热处理状态为回火,金相组织应为珠光体+铁素体,而失效弯管的外弧侧和内弧侧母材金相组织存在大量马氏体,这不符合标准要求。

(a) 内弧侧,外表面

(b) 内弧侧,内表面

(c) 中性面,外表面

(d) 中性面,内表面

(e) 外弧侧,外表面

(f) 外弧侧,内表面

分别对弯曲段内弧侧、中性面和外弧侧进行晶粒度评级,结果表明,内弧侧晶粒度为7.5级,中性面晶粒度为7.0级,外弧侧晶粒度为5.0级。因此,外弧侧晶粒度不满足标准要求(≥6.0级)。

3 微观形貌

在弯管外壁微裂纹区域取样,采用金相显微镜观察其形貌,发现外壁存在多条微裂纹,见图9。由图10 可见:微裂纹两侧组织均为马氏体,外壁微裂纹呈分枝状且以沿晶方式扩展;微裂纹两侧未发现氧化和脱碳现象;微裂纹起源于微小腐蚀坑。

图9 弯管外壁微裂纹形貌(100×)Fig. 9 Micro-crack morphology of the outer wall of the bent pipe (100×)

图10 微裂纹区域的组织形貌(500×)Fig. 10 Microstructure at the area of microcracks (500×)

在微裂纹断口上取样,采用扫描电子显微镜观察其断口形貌,并对其进行能谱分析。结果表明:断口微观形貌为沿晶特征,微裂纹表面覆盖物主要含有O和Fe,同时含有少量Cl元素,见图11。

由图12和13可见:贯穿裂纹表面腐蚀产物主要含有O和Fe,还发现少量Cl元素,而管体外壁腐蚀产物中未发现Cl元素。

4 讨论

4.1 热煨弯工艺不合理是弯管开裂的主要原因

失效弯管外弧侧、中性面、内弧侧的抗拉强度远高于标准上限要求,断后伸长率低于标准下限要求,冲击吸收功均低于标准下限要求。这是因为外弧侧、中性面、内弧侧的金相组织全为马氏体,高硬度、低韧性的马氏体是影响弯管综合性能的主要因素,这些区域在承受较大外力的状态下容易产生裂纹。据此可以推测该弯管的热煨弯工艺是不合理的。

图11 微裂纹断口表面形貌及能谱分析结果Fig. 11 Fracture surface morphology and EDS results of microcracks

图12 贯穿裂纹表面腐蚀产物的能谱分析结果Fig. 12 EDS results of corrosion products running through the crack surface

图13 管体外壁腐蚀产物的能谱分析结果Fig. 13 EDS results of corrosion products on the surface of outer wall of bent pipe

失效弯管外壁微裂纹两侧未发现脱碳和氧化现象,因此推测这些微裂纹不是在热煨弯过程中或之前形成的,而是在服役过程中产生的。

失效弯管断口纹路收敛于外弧侧外壁,且外弧侧外壁存在较多环向微裂纹,这些特征均表明裂纹起源于外弧侧外壁。而该区域的组织为高硬度、低韧性的马氏体,这为弯管的开裂提供了内部组织条件。

4.2 高强度弯管在土壤中发生应力腐蚀

宏观分析可知,失效弯管外弧侧多条微裂纹表面开裂呈多源特征,贯穿裂纹和微裂纹表面存在黑色腐蚀产物;金相分析可知,微裂纹扩展呈分枝状,沿晶特征;微观分析可知,裂纹断口微观形貌为沿晶特征,裂纹表面腐蚀产物中含有Cl元素。这些特征均符合应力腐蚀开裂特征。

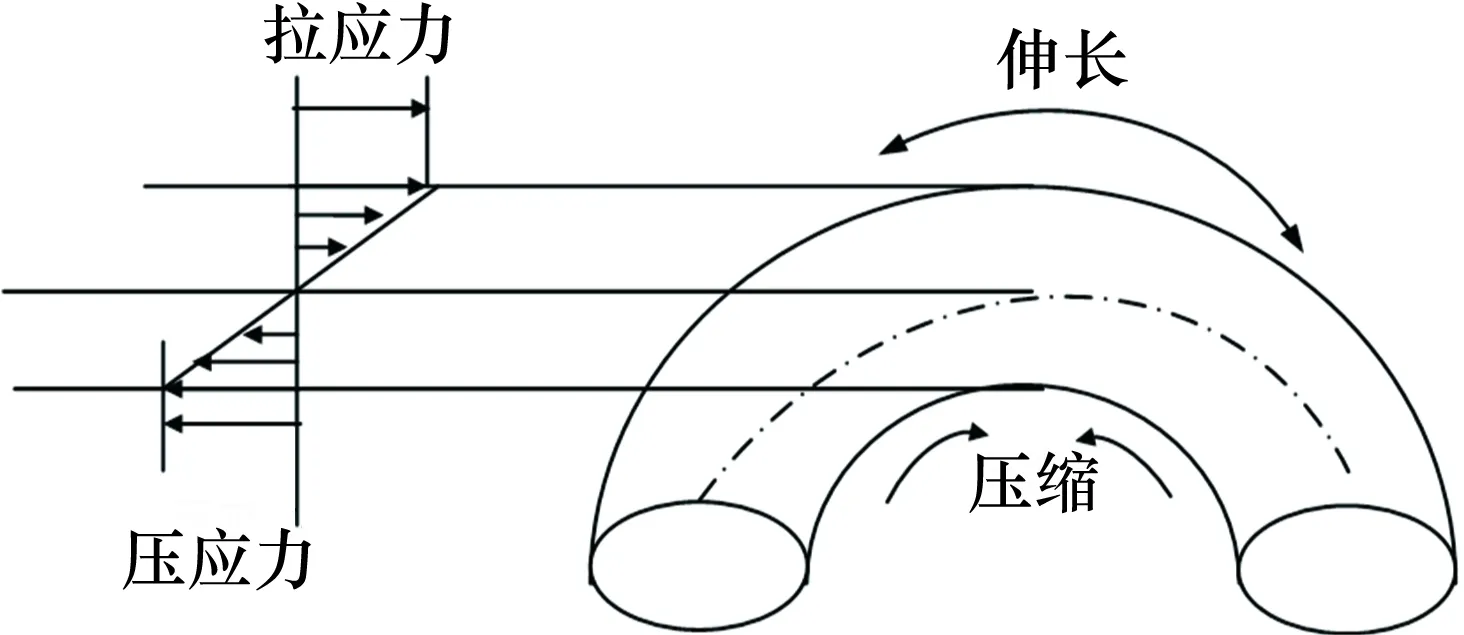

热煨弯过程会产生残余应力,在热煨弯过程中,弯管外弧侧外壁承受的拉应力最大,内弧侧外壁承受的压应力最大,其应力分布如图14所示。热煨弯结束后未采取相应的去应力处理,会导致弯管存在较大的残余应力,而外弧侧外壁存在较大的残余拉应力。该残余拉应力为弯管的应力腐蚀开裂提供了载荷。

图14 弯管在加工过程中的应力分布Fig. 14 Stress distribution of bent pipe during processing

该弯管埋藏于河床附近,土壤含水量较大。弯管外壁防腐层已发生剥离,土壤中的水分通过剥离防腐层与管体之间的间隙,形成滞留水,滞留水中溶解了土壤中的盐类,含有大量离子,为弯管电化学腐蚀提供了环境。清除防腐蚀层后,弯管外壁腐蚀较为严重,存在微小腐蚀坑,这些腐蚀坑底部存在应力集中,在拉应力和腐蚀的联合作用下,容易产生应力腐蚀裂纹。该弯管微裂纹表面腐蚀产物中含有Cl元素,而弯管外壁腐蚀产物中未发现Cl元素,这些特征表明弯管裂纹面存在Cl元素富集,这正是电化学反应过程中Cl-由管外溶液向裂纹尖端扩散的证据。弯管外壁所处溶液中氧供应较充分,形成大阴极;裂纹尖端为闭塞区,发生金属溶解的阳极反应,即小阳极。大阴极-小阳极使得裂纹尖端腐蚀溶解加快,拉应力作用使得裂纹扩展,最终贯穿壁厚而导致管线泄漏。

失效弯管正常组织为铁素体+珠光体,抗拉强度为490~675 MPa,在中性土壤和低应力的条件下,敏感性较低,发生应力腐蚀开裂的可能性几乎为0;当弯管组织中含有大量晶粒粗大的马氏体,抗拉强度达到1 420 MPa,在含有Cl-的土壤环境中,应力腐蚀敏感性较高,会发生应力腐蚀开裂。

综上分析,可以推知该弯管开裂的主要原因为热煨弯工艺不合理,导致弯管组织异常,含有大量粗大晶粒马氏体;由于弯管外壁防腐层剥离,土壤中的水分接触管体外壁,形成电化学腐蚀环境;在外加载荷和残余应力的联合作用下,弯管外弧侧外壁产生裂纹,并扩展贯穿壁厚,最终导致管线发生泄漏。

5 结论

(1)失效弯管的拉伸性能不满足GB/T 6479-2000标准对16Mn钢的要求,冲击吸收功和维氏硬度不满足SY/T 5257—2012标准规定。

(2)失效弯管组织异常(16Mn母管的热处理状态为回火,正常组织为珠光体+铁素体),外弧侧、中性面和内弧侧全为马氏体组织+少量贝氏体,外弧侧晶粒粗大。

(3)弯管失效的机理为应力腐蚀开裂,失效的主要原因为:热煨弯工艺不合理,导致弯管组织异常,含有大量粗大晶粒马氏体,导致材料强度和硬度过高;由于弯管外壁防腐层剥离,土壤中的水分接触管体外壁,形成电化学腐蚀环境;在外加载荷和残余应力的联合作用下,弯管外弧侧外壁产生裂纹,并扩展贯穿壁厚,最终导致管线发生泄漏。