海水环境中B10合金与高强钢的电偶腐蚀行为与电绝缘防护技术

(武汉第二船舶设计研究所,武汉 430064)

舰船结构及系统呈多材料集成应用的典型特征,涵盖了高强钢、铜合金、不锈钢、钛合金及铝合金等五大类多种不同牌号的材料。在海洋腐蚀环境中,多金属材料集成应用后系统的电偶腐蚀问题威胁着舰艇结构、系统和设备的完整性及功能实现[1-2]。

目前,舰船海水管路材料推广使用铜镍合金B10,船体结构为高强钢。在使用过程中,这两种材料之间不可避免会发生接触,使电位较负的高强钢发生电偶腐蚀[3-4]。为了满足舰船海水介质系统异种金属电偶腐蚀的防护需要,本工作以目前舰船海水系统管路典型材料B10合金与某高强钢的电偶腐蚀特征及控制方法为研究点,量化探讨了B10合金与船体钢的电偶腐蚀风险,特别是在动态海水环境中的电偶腐蚀特征,探讨此典型电偶对的电绝缘防护措施[5],以期为舰船海水介质系统电偶腐蚀风险控制提供理论支撑。

1 试验

1.1 试样

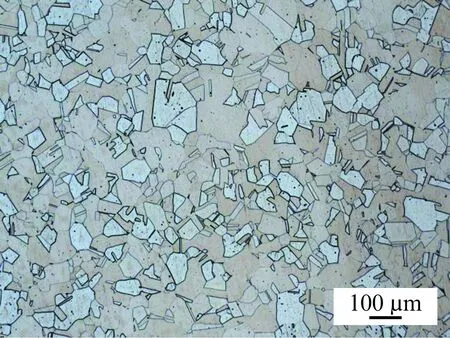

试验用B10合金和某高强钢的化学成分见表1,金相组织见图。由图1可见:B10合金的金相组织为单相α固溶体组织,高强钢的为铁素体+贝氏体组织。

表1 B10合金和某高强钢的化学成分(质量分数)Tab. 1 Chemical composition of B10 and high strength steel (mass fraction) %

(a) B10合金

(b) 高强钢图1 B10合金与某高强钢的金相组织Fig. 1 Microstructures of B10 alloy (a) and the high strength steel (b)

极化曲线测试用试样的尺寸为10 mm×10 mm,工作面(10 mm×10 mm)背面焊接导线,用环氧树脂将非工作面涂覆镶嵌,用砂纸逐级打磨试验面后,蒸馏水冲洗,丙酮去油后待用。

1.2 试验方法

1.2.1 电化学试验

采用电化学方法研究B10合金与高强钢的基础电偶腐蚀特征。试验在AutoLab电化学工作站上完成,采用标准三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。腐蚀介质为3.5%(质量分数,下同)NaCl溶液,温度为室温。极化曲线测试前,先测量试样开路电位(OCP)的变化,待开路电位稳定后开始测量。极化曲线扫描从-0.25 V(相对于OCP)开始,扫描速率为0.33 mV/s。

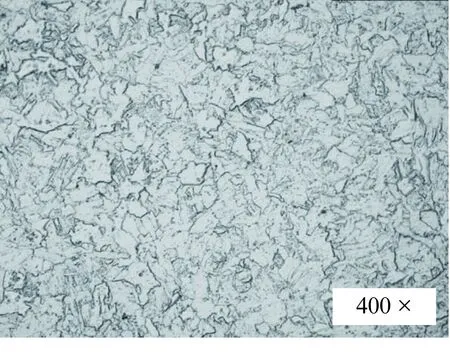

以ZRA(Zero Resistance Ammeter)模式(见图2)测量B10合金与高强钢电偶对的电偶电流和偶合电位随时间的变化,参比电极R为饱和甘汞电极,W1为高强钢阳极,W2为B10阴极。根据实际应用中的结构特点,B10合金作为海水管路材料,高强钢作为船体材料,高强钢的面积比B10合金的大,为“小阴极、大阳极”特征,按照B10合金∶高强钢(面积比)为1∶1、1∶3、1∶5的条件进行电偶电位及电偶电流测试。试验过程中,B10合金试样尺寸为10 mm×10 mm,高强钢试样尺寸分别为10 mm×10 mm、17.3 mm×17.3 mm和22.4 mm×22.4 mm, 高强钢试样的表面处理过程同B10 合金的。

图2 ZRA电路原理图Fig. 2 Electric circuit sketch map for ZRA

1.2.2 电偶腐蚀浸泡试验

电偶腐蚀试验参考GB/T 15748—2013《船用金属材料电偶腐蚀试验方法》执行。试验溶液为3.5% NaCl溶液,试验时间为10 d。试验结束后,按照GB/T 16545—1996《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》标准将试样清洗烘干,电子天平称量,精确到0.1 mg,由失重法计算自然腐蚀速率和电偶腐蚀速率,评估电偶腐蚀加速特征。按照B10合金∶高强钢(面积比)分别为1∶1、1∶3、1∶5制作浸泡腐蚀试样,B10试样尺寸为50 mm×30 mm×4 mm,高强钢试样尺寸为50 mm×30 mm×4 mm、50 mm×90 mm×4 mm、50 mm×150 mm×4 mm,试样用丙酮去除油污,测量尺寸(精确至0.01 mm ),后称量(精确至0.1 mg)待用。

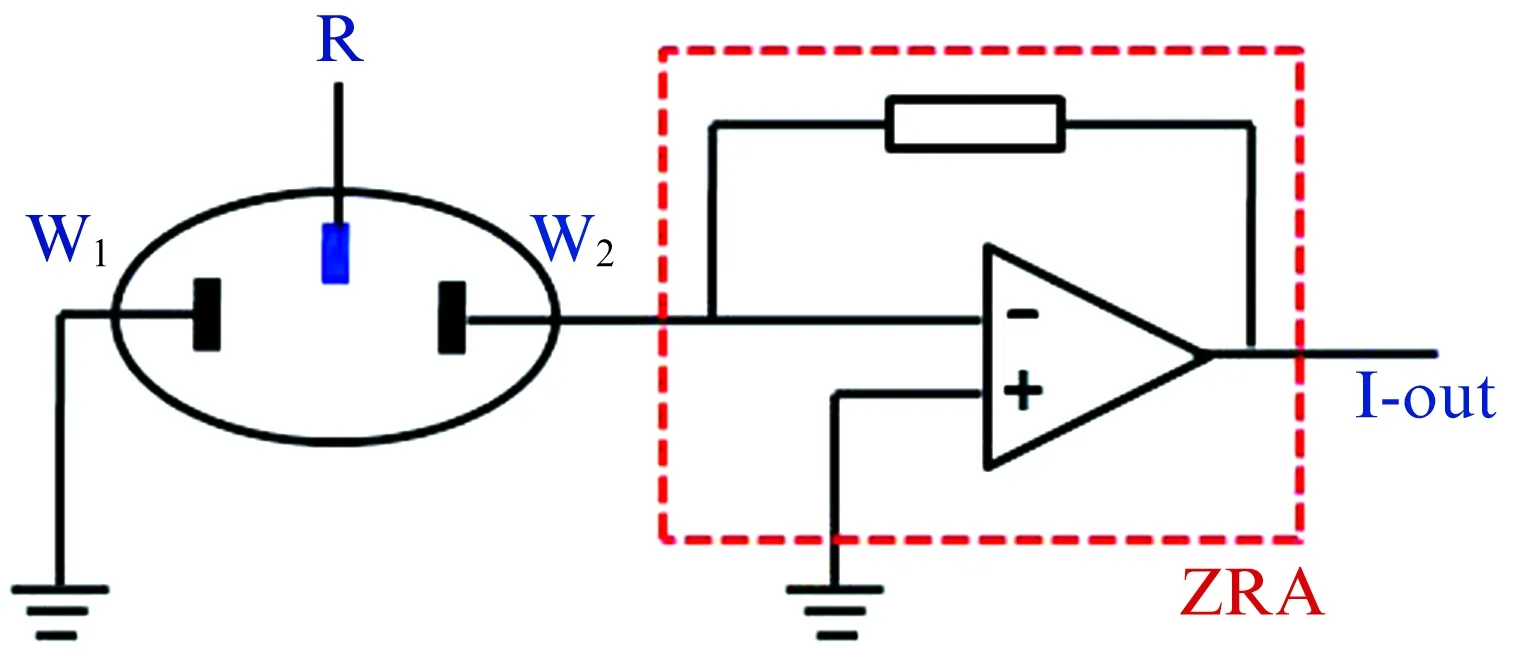

为对比不同状态下的电偶腐蚀特征,开展了静态和动态、绝缘和偶接等不同状态下B10合金与高强钢的电偶腐蚀试验,具体包括静态电偶试验、静态绝缘试验、动态电偶试验和动态绝缘试验。试验溶液为3.5% NaCl 溶液,动态环境通过在容器内施加小型旋转叶片来实现,叶片转速为20 r/min,两种电偶对均匀布置在容器内壁四周,动态试验装置示意如图3所示。电偶试验的电偶对面积比为1∶1。试验结束后,按照GB/T 16545—1996《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》标准将试样清洗烘干,采用电子天平称量(精确至0.1 mg),由失重法计算自然腐蚀速率和电偶腐蚀速率,评估电偶腐蚀加速特征。

图3 动态腐蚀试验环境示意图Fig. 3 Schematic diagram of the dynamic environment simulation apparatus

1.3 电绝缘防护效果仿真计算

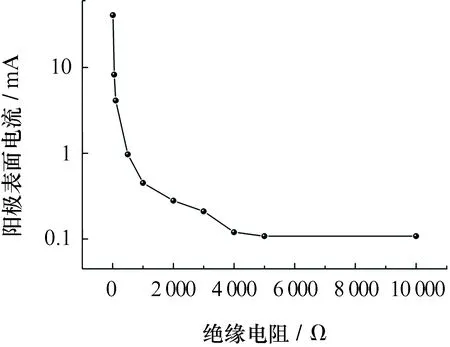

采用Baesy腐蚀仿真计算软件计算串联不同绝缘电阻后的B10合金-高强钢电偶对的阳极最大电流密度,评估电绝缘对电偶腐蚀防护的有效性及电绝缘判据。绝缘电阻为0~10 000 Ω,边界条件为试验测得的高强钢阳极曲线与B10阴极曲线,面积比为1∶1。

2 结果与讨论

2.1 极化曲线

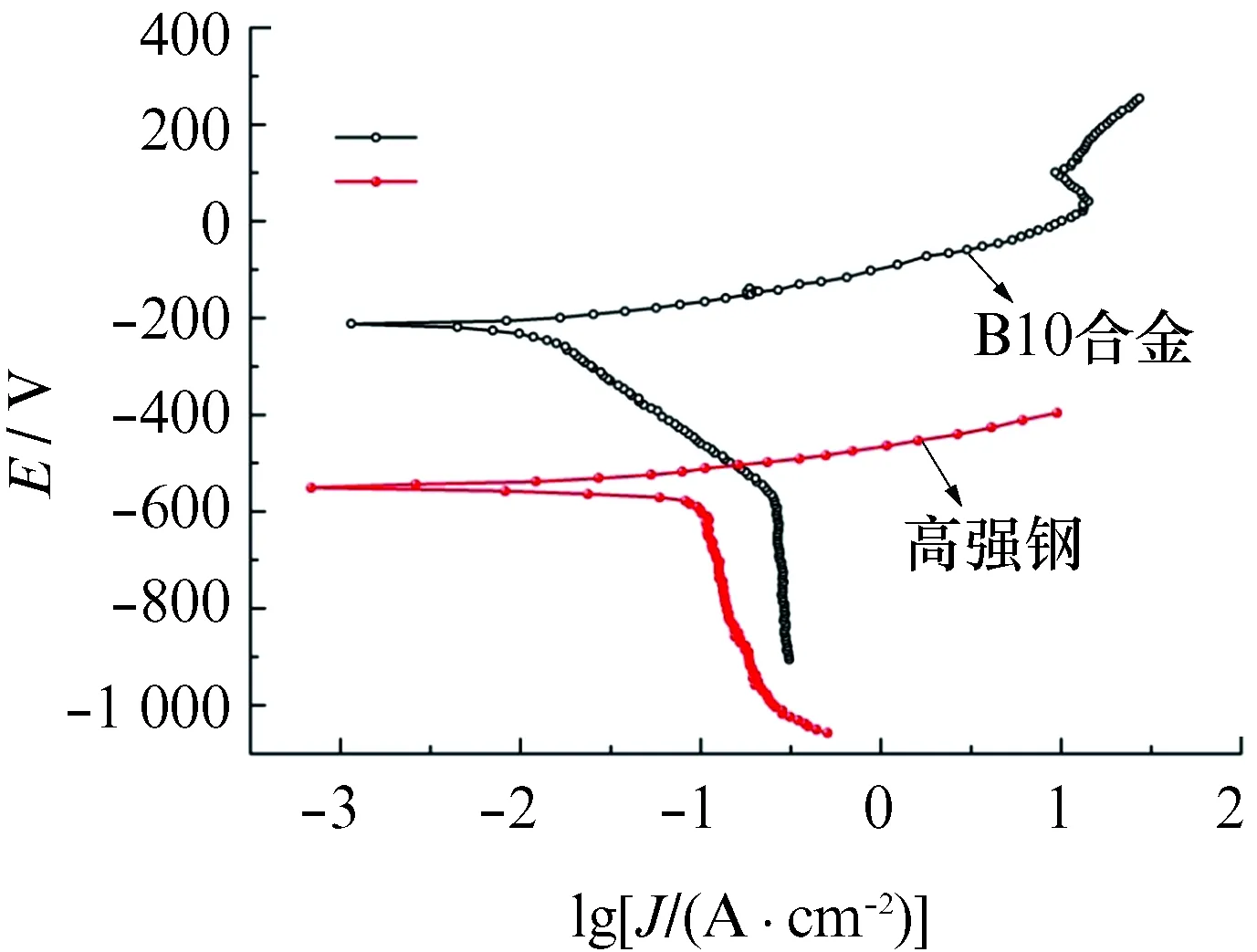

由图4可见:B10合金的自腐蚀电位约为-200 mV,高强钢的自腐蚀电位约为-550 mV,两种材料的自腐蚀电位差值ΔE约为350 mV,具有较强的电偶腐蚀倾向。B10合金作为电偶阴极,高强钢作为电偶阳极,将这两种材料偶接后,B10合金表面主要发生阴极反应,阳极过程被抑制,而高强钢表面的阳极过程则加速。

图4 B10合金与高强钢在3.5% NaCl溶液中的极化曲线Fig. 4 Polarization curves of B10 alloy and high strength steel in 3.5% NaCl solution

2.2 电偶腐蚀电化学试验

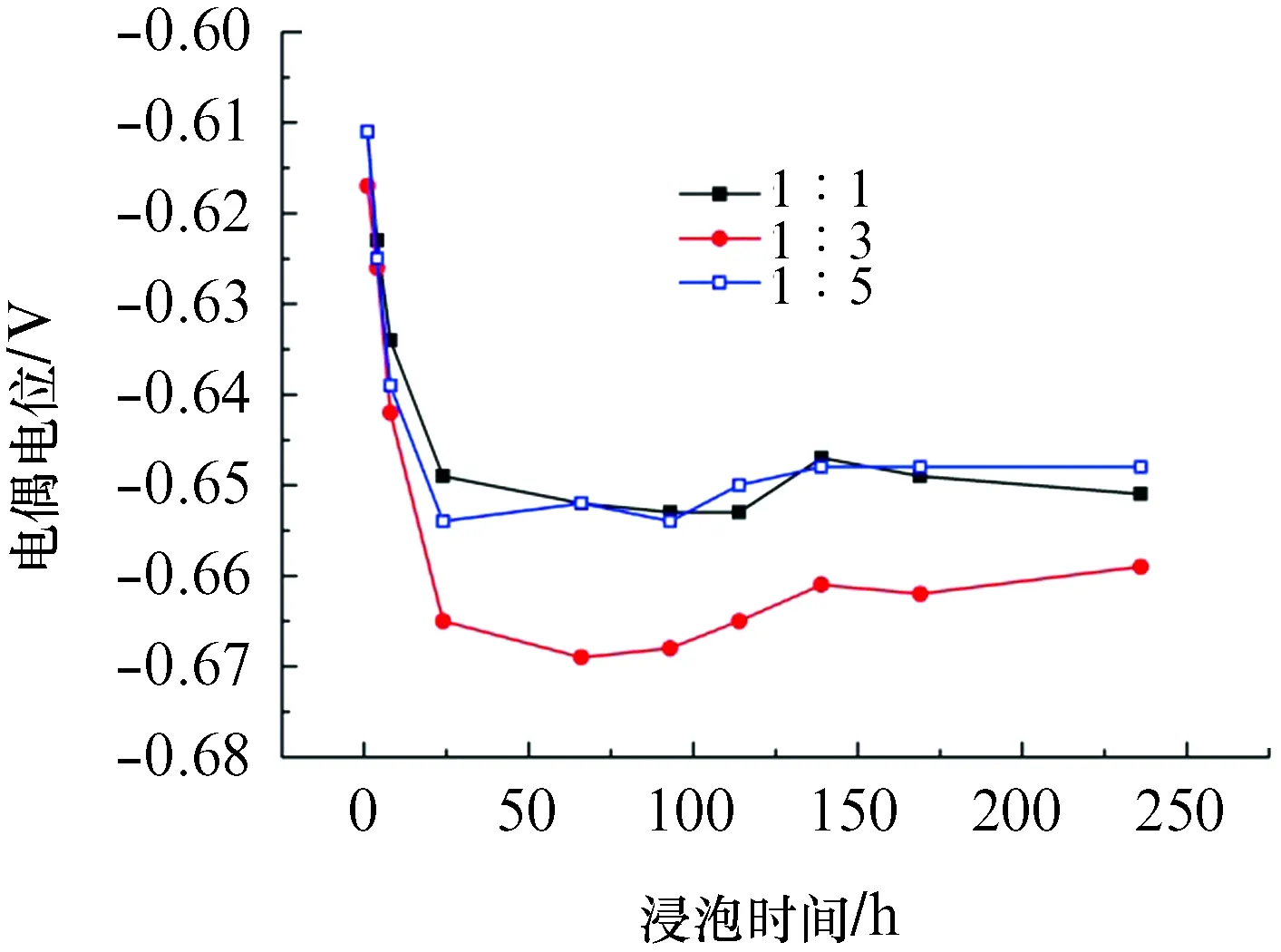

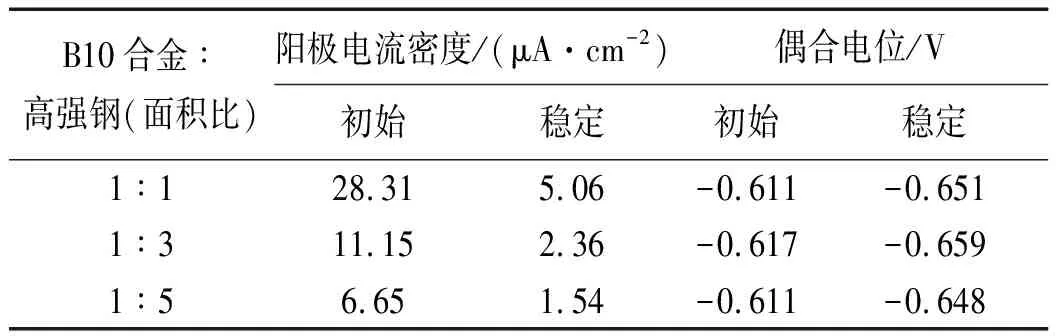

由图5和表2可见:随着电偶对阳极面积的增大,稳定的电偶电流密度降低,偶合电位与阳极面积变化无明显关联性。

(a) 电偶电流-时间曲线

(b) 电偶电位-时间曲线图5 不同面积比的B10合金-高强钢电偶对在3.5% NaCl溶液中的电偶电流和电偶电位曲线Fig. 5 Galvanic current (a) and galvanic potential (b) curves of B10 alloy-high strength steel galvanic couples with different area ratios in 3.5% NaCl solution

B10合金∶高强钢(面积比)阳极电流密度/(μA·cm-2)偶合电位/V初始稳定初始稳定1∶128.315.06-0.611-0.6511∶311.152.36-0.617-0.6591∶56.651.54-0.611-0.648

2.3 电偶腐蚀浸泡试验

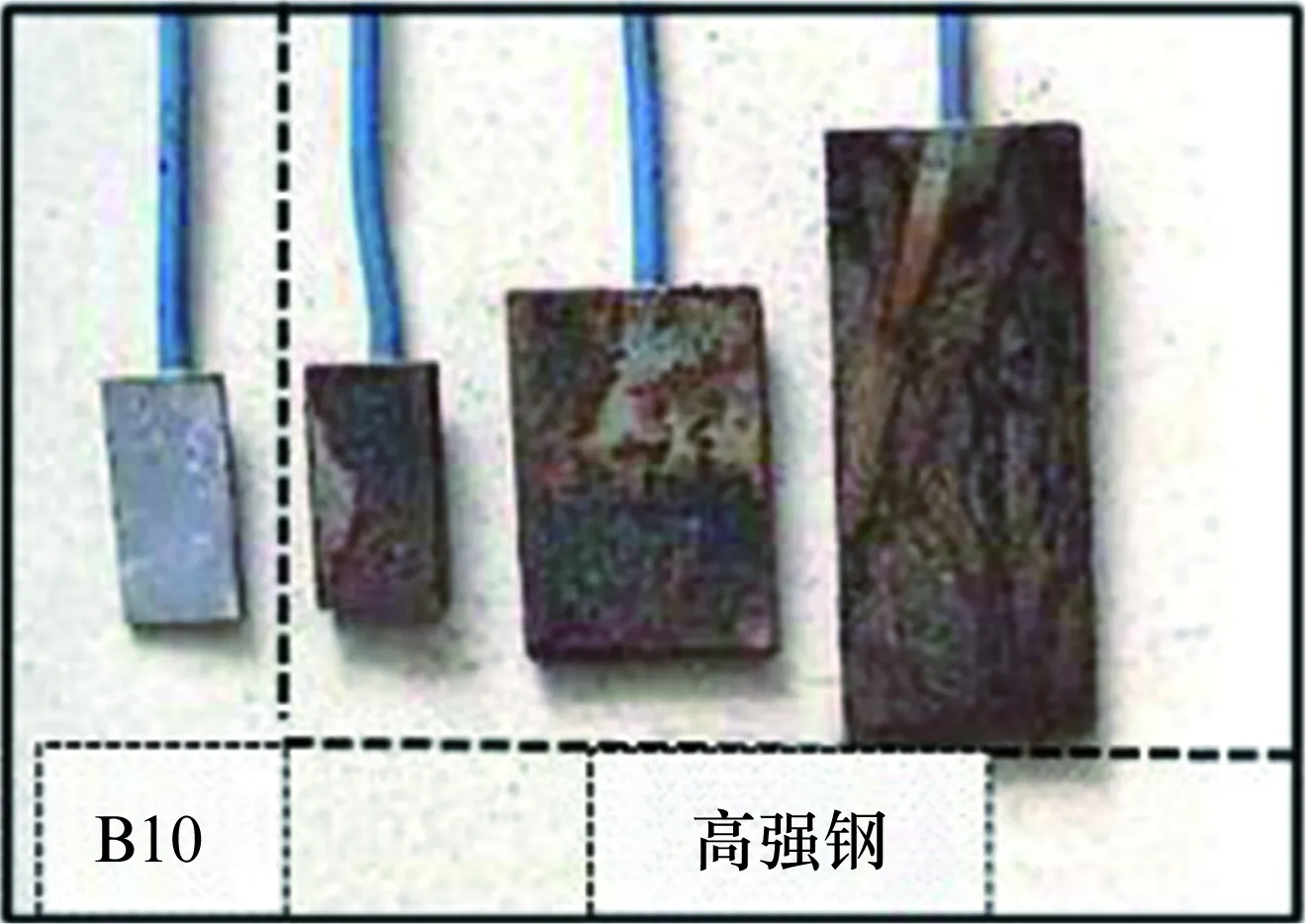

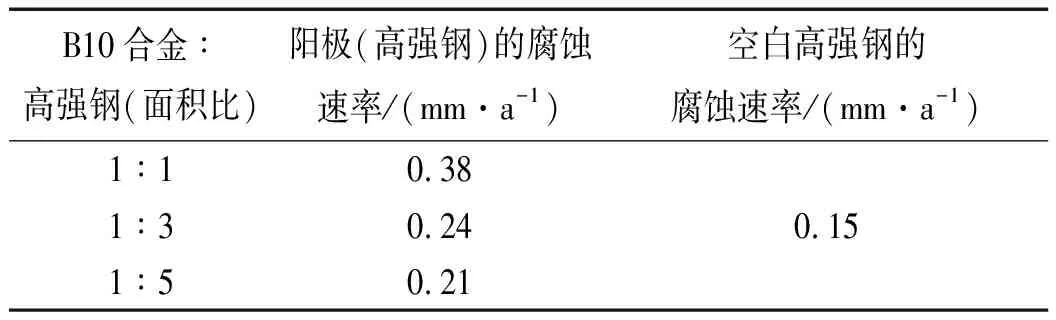

由图6可见:经过10 d腐蚀浸泡后,高强钢表面发生均匀腐蚀。由表3可见:高强钢在无电偶作用环境中的自腐蚀速率为0.15 mm/a,与B10合金偶合后,在电偶作用下腐蚀加速,且阴阳极面积比越大,腐蚀加速作用越明显,这与电化学测量结果一致。

图6 不同面积比B10-高强钢电偶对浸泡10 d后的表面宏观腐蚀形貌Fig. 6 Surface macro-corrosion morphology of B10 alloy-high strength steel galvanic couples with different area ratios after 10 days of soaking

B10合金∶高强钢(面积比)阳极(高强钢)的腐蚀速率/(mm·a-1)空白高强钢的腐蚀速率/(mm·a-1)1∶10.381∶30.241∶50.210.15

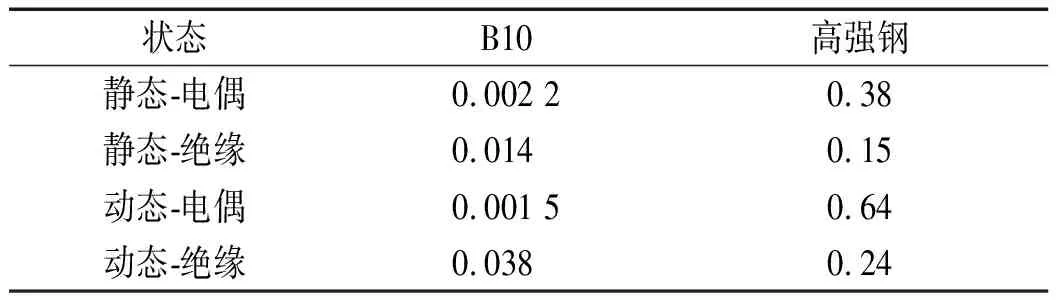

B10-高强钢在静态电偶、静态绝缘、动态电偶和动态绝缘4种环境中测得的阴阳极腐蚀速率如表4所示。在静态绝缘环境中B10合金和高强钢的自腐蚀速率分别为0.014 mm/a和0.15 mm/a;在静态绝缘环境中,高强钢的腐蚀速率在电偶作用下增至0.38 mm/a,而B10合金则被保护,腐蚀速率降至0.002 2 mm/a;在动态绝缘环境中,B10合金和高强钢的腐蚀速率由于流速冲刷作用有所增加,分别为0.038 mm/a和0.48 mm/a;在动态电偶环境中,高强钢腐蚀加速,B10合金被保护,腐蚀速率降低。

2.4 讨论

2.4.1 B10合金与高强钢的电偶腐蚀特征

通常采用电偶腐蚀效应γ来表征材料发生电偶腐蚀的程度[6],γ的计算公式见式(1)

(1)

式中:ΔWA和RA分别是空白条件下阳极试样的质量损失和腐蚀速率;ΔW′A和R′A分别是电偶条件下阳极材料的质量损失和腐蚀速率。

表4 不同状态下面积比为1∶1的B10合金和高强钢的腐蚀速率Tab. 4 Corrosion rates of B10 alloy and high strength steel with area ratio of 1∶1 under different conditions (mm·a-1)

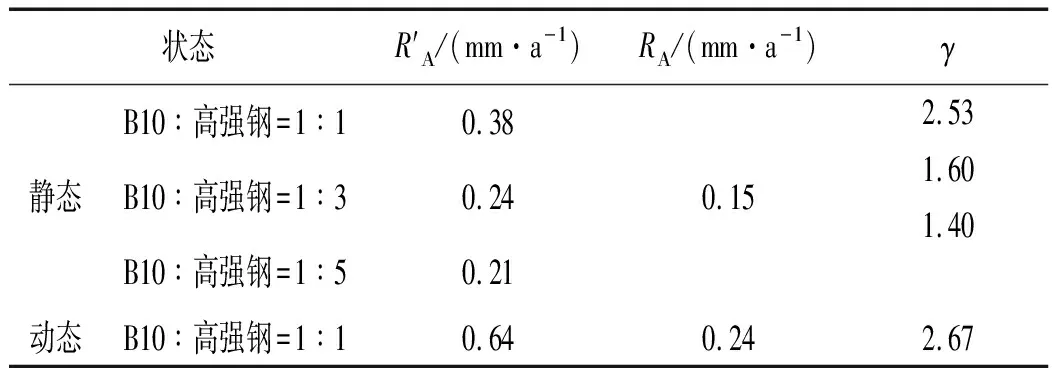

根据式(1)及表3、4中数据测得B10合金-高强钢的电偶加速效应,见表5。由表5可见:在静态环境中,阳极和阴极的面积比对电偶腐蚀速率有很大影响,阳极金属的腐蚀速率随着阴阳极面积比的增大而增加,即B10合金-高强钢的电偶腐蚀面积效应显著。

在动态环境中,一方面高强钢自身的腐蚀速率由于流速冲刷作用增加,另外,动态环境中,B10合金与高强钢之间的电偶效应也有所增强,两方面作用导致高强钢的腐蚀速率较高(0.64 mm/a),B10合金与高强钢之间的电偶腐蚀加速作用明显。因此,在实际应用过程中,应避免B10合金与高强钢接触使用。

表5 B10合金与高强钢的电偶腐蚀效应Tab. 5 Galvanic corrosion effect of B10 alloy and high strength steel

对于B10合金,无论在静态还是动态环境中,当其与高强钢偶接时,B10合金受到保护,腐蚀速率低于未偶接时的。在实际工程应用中,可以采用铁合金牺牲阳极方法对B10合金海水管路进行阴极保护,以降低其腐蚀速率。

2.4.2 电偶腐蚀的电绝缘控制方法

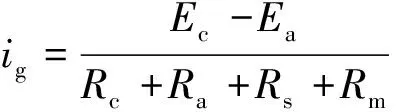

将两种或两种以上电接触(用导线连接或直接接触)的异金属置于腐蚀介质中时,就能够形成腐蚀电偶,发生电偶腐蚀,自腐蚀电位低的阳极金属的溶解速率增大[7-9]。电偶腐蚀的严重程度可以用ig来表征,见式(2)。

(2)

式中:ig为电偶对阳极与阴极之间的电偶电流,Ec与Ea分别为电偶对阴极和阳极的开路电位,Rc与Ra分别为电偶对阴极和阳极的极化电阻,Rs为溶液电阻,Rm为阴极与阳极之间连接电路的电阻。电偶电流正比于阴阳极的电位差(Ec-Ea),反比于整个电偶体系的电阻。

电偶腐蚀的产生及其严重程度取决于电偶体系的热力学因素和动力学因素。电偶腐蚀的热力学因素为偶合金属之间的电位差Ec-Ea。由式(2)可见:该差值也是电偶腐蚀的驱动力。电偶腐蚀的动力学因素包括电偶对的阴、阳极极化行为、面积比、连接电阻等[10]。从式(2)可以看出,不同金属接触产生电偶腐蚀必须具备3个基本条件:一定的电位差(即Ec-Ea不能过小)、存在离子通道(即Rs不能无穷大)、存在电子通道(即Rm不能无穷大)。根据电偶腐蚀成立的3个条件,对于电偶腐蚀的控制也有3类方法:一是结构设计中考虑异种金属的相容性,消除电位差;二是隔离离子通道,控制异种金属表面裸露;三是隔离电子通道,在异种金属接触面施加绝缘电阻。对于工程结构中不可避免采用高电位差异种金属连接使用的部位,电绝缘措施是目前可靠的防止电偶腐蚀的方法之一,GJB 1720—1993《异种金属的腐蚀与防护》中规定,异种金属连接时(尤其是电位差较大的异种金属),应在连接点(或面)采取适当的绝缘措施。

电绝缘方法是在阴极和阳极接触部位施加绝缘措施,通过增加金属回路电阻Rs来降低电偶腐蚀电流ig,其中Rs值的大小是影响绝缘效果的核心因素,然而目前对于Rs值的量化规定尚无明确标准。潘大伟等[10]研究发现,当绝缘电阻大于10 kΩ时,可以有效控制B10合金与TA2合金之间的电偶作用。张海丽等[11]研究认为绝缘电阻高于56 kΩ时方可控制B10合金与TA2合金之间的电偶作用。孙宝库等[12]研究认为,绝缘电阻高于20 kΩ时可以有效控制B10合金与H62黄铜之间的电偶作用。赵欣等研究发现,湿态绝缘电阻Re与电偶电流存在非线性关系,当Re小于1 kΩ时,串联电阻时的电偶电流可高于直接短接电阻时的,船体钢的腐蚀速率也会高于直接短接时的;当Re大于1 kΩ时,Re越大,电偶电流越小,船体钢的腐蚀速率越低。俄罗斯部分设计标准规定异种金属绝缘电阻大于1 kΩ为有效。

电绝缘措施的有效性与电偶腐蚀敏感性的量化评估直接相关。目前,我国对于电偶腐蚀敏感性的量化等级尚无明确标准规定。参考航空标准HB5374—1987《不同金属电偶腐蚀电流测定方法》,根据电偶腐蚀的平均电流密度大小,将电偶腐蚀敏感性分为五个等级。

A级:ig≤0.3 μA/cm2;

B级:0.3 C级:1.0 D级:3.0 E级:ig≥10.0 μA/cm2。 电偶腐蚀以平均电偶电流作为判据:ig<5 μA/cm2时,允许使用;5 μA/cm2 采用Baesy腐蚀仿真计算软件计算串联不同绝缘电阻后的B10合金-高强钢电偶对的阳极最大电流密度,评估电绝缘对电偶腐蚀防护的有效性及电绝缘判据,仿真计算结果如图7所示。由图7可见:阳极表面最大电流值随回路电阻增加呈指数下降趋势,当回路电阻大于4 kΩ后,ig基本达到最小值,且不再发生显著变化,电偶敏感性可达到A级,近似绝缘。根据仿真计算结果,可将4 kΩ作为B10合金与高强钢之间电绝缘方法有效性的评判标准。 图7 高强钢阳极表面电流随绝缘电阻变化示意图Fig. 7 Change of the max galvanic current on the surface of high strength stecl with insulation resistance (1)舰船海水系统管路材料B10合金与船体高强钢之间存在严重的电偶腐蚀倾向,在动态海水环境中,电偶的腐蚀加速作用更加剧烈,不能在实际工程中直接接触使用; (2)电绝缘技术是控制B10合金与高强钢之间电偶作用的有效方法,绝缘电阻4 kΩ可以作为B10合金与高强钢之间电绝缘有效性的评判标准。

3 结论