CRTSⅠ型双块式无砟轨道智能精调技术研究

李 强

(中铁四局集团第五工程有限公司,江西九江 332000)

1 概述

CRTSⅠ型双块式无砟轨道广泛运用于高速铁路建设,其施工流程包括轨枕预制、布枕、粗铺、轨道精调、道床板浇筑等。受温度、阳光等影响,轨道精调只能选择在夜间或阴天进行,有效作业时间短。再加之人工精调效率较低,已成为制约无砟轨道施工进度的主要因素。

2 传统的精调技术

目前,CRTSⅠ型双块式无砟轨道常规的精调方案为全站仪配合精调小车作业法,即人工推行精调小车,利用周边的CPⅢ控制点自由建站,由全站仪测量精调小车上棱镜中心的三维坐标,再通过计算得出轨道中心的实际位置与设计位置的偏差值(即为轨排施工精调数据),再根据精调数据反复调整轨排支撑架竖向和横向调节螺杆。这种测量方法耗费人力多、工序复杂、测量效率低、精度受人工影响较大、可靠性程度低,且对轨排粗铺精度有一定的要求,增加了粗铺时的现场测量工作量和轨排粗铺的施工难度(如图1、图2所示)。

图1 精调小车采集轨道精调数据

图2 人工精调轨排支撑架方法

3 智能化精调施工技术

3.1 测量原理

CRTSⅠ型双块式无砟轨道智能化精调技术主要包含新型嵌套式轨排支撑架技术和智能精调机器人技术两部分。

将全站仪测量数据经由无线通讯系统实时发送到精调机器人控制系统,通过计算分析,将精调数据及精调动作指令发送至精调机器人执行系统,驱动机械臂将其自动准确定位到新型嵌套式轨排支撑架的竖向和横向调节螺杆上并与其连接,根据控制系统的精调数据及精调动作指令驱动轨排支撑架调节螺杆转动,从而完成对轨排各点高程和轨向的精确调整。

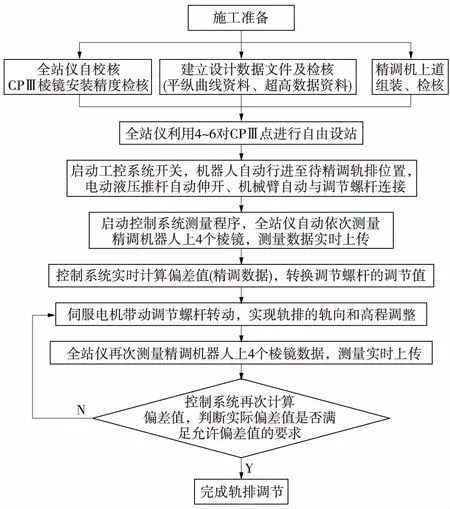

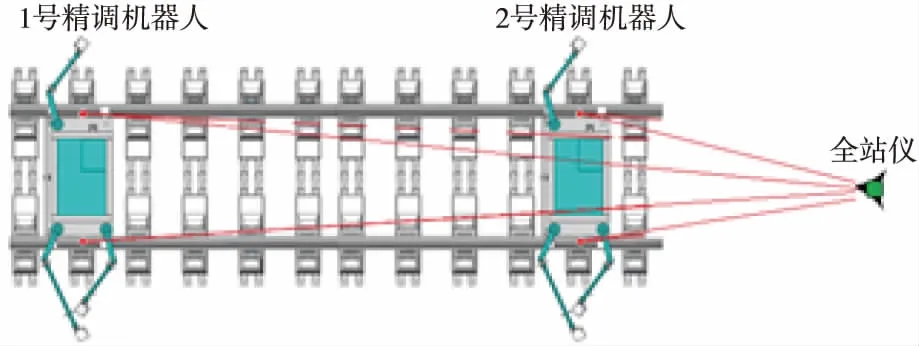

智能精调设计流程如图3所示,智能化精调技术效果设计如图4所示。

图3 智能精调机器人自动化精调创新技术设计流程

图4 CRTSⅠ型双块式无砟轨道智能化精调效果设计

3.2 内外嵌套式轨排支撑架结构设计

新型嵌套式轨排支撑架由托梁体、支撑调节螺杆、扣件、钢轨、轨枕组件、锁定装置等部分组成(如图5所示)。

图5 嵌套式轨排支撑架结构

托梁体为内外嵌套式结构,内套梁与轨向调节螺杆连接,轨向调节螺杆转动带动内套梁相对外套梁左右移动,从而对轨向进行调节;外套梁与高程调节螺杆连接,带动外套梁上下移动,从而完成对高低的调整。

新型嵌套式轨排支撑架结构设计特点:轨向和高程调节相对独立,互不影响,效率高,操作简单,适合机械化(精调机器人)作业。

3.3 智能精调系统设计

智能精调系统主要由执行系统、测量系统、智能控制系统和无线传输系统构成,测量系统、执行系统与控制系统之间为无线连接,相互之间数据及信息指令采用无线方式进行传输(如图6所示)。

图6 CRTSⅠ型双块式无砟轨道智能精调系统

(1)控制系统是精调机器人的核心,由数据采集软件、数据计算分析软件、工控软件、通讯软件等多个模块组成。控制测量系统中的全站仪可自由建站、自动照准棱镜、自动进行测量;控制执行端中的精调机器人可在支撑架轨道上自动行走、准确定位;控制电动液压推杆可自动伸缩,控制测量目标(精密棱镜)精确定位;控制机械臂可自由伸缩转动,实现机械臂上调整器的精确定位,以及控制调整器和轨排调节螺杆的精准转动。

无线通讯模块可实现全站仪与精调机器人、全站仪与后台管理系统之间的数据相互传输。

(2)测量系统由ATR全站仪、棱镜、棱镜杆及CPⅢ预埋套筒等组成。全站仪通过4~6对CPⅢ棱镜杆上的棱镜完成自由设站,可自动跟踪精调机器人上的精密棱镜。

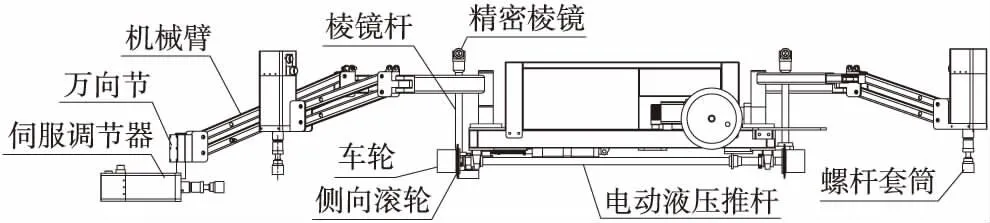

(3)执行端由两台智能精调机器人组成,合作完成对每榀轨排的精调。每台精调机器人由行走装置、调节装置、校准装置、报警装置、数据显示器及无线通讯电台等组成。其中,调节装置包括:机械臂、伺服电机调节器螺杆套筒;校准装置包括:精密棱镜及棱镜杆组、电动液压推杆;构造和效果设计如图7、图8所示。

图7 智能精调机器人结构设计

图8 智能精调机器人效果设计

3.4 电动液压推杆创新设计

电动液压推杆是智能精调机器人测量校准装置的重要部件,位于精调机底部,由液压泵、油缸、自锁机构、液流阀、换向阀、直线导轨及滚轮等构成,推杆轴向两端设有滚轮和棱镜杆。其结构设计如图9所示。

图9 电动液压推杆结构设计

电动液压推杆有如下功能。

(1)固定功能:在液压动力作用下,电动液压推杆沿直线导轨向两端伸开,套设的滚轮与轨道的钢轨内侧面精密接触,使得精调机得以固定,避免了精调作业时,因滑行所造成的偏差缺陷。

(2)检核功能:电动液压推杆两端设计安装的棱镜杆中心距两端滚轮中心为定值,在液压推杆伸开与钢轨内侧面精密接触后,棱镜杆中心位置为轨排钢轨的中心位置;通过全站仪测量棱镜中心坐标后,系统根据坐标反算两棱镜中心距离(两棱镜中心的距离即为轨距),可检核轨排轨距的准确性及轨距变化率。

(1)

式(1)中:D—两端棱镜中心间距离(即轨距);X左、Y左—左端棱镜中心实测坐标;X右、Y右—右端棱镜中心实测坐标。

精调机行走过程中,控制器开关自动关闭,电动液压推杆自动收缩,两端滚轮离开钢轨内侧面,避免了行走过程中滚轮与钢轨侧面的摩擦。

3.5 轨排精调数据计算方法

轨排精调数据即轨向(平面)偏差调整值及竖向(高程)偏差调整值,偏差值=实际测量值-设计值。

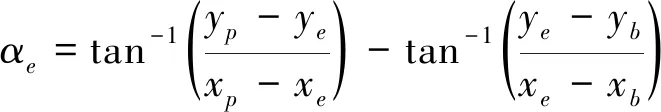

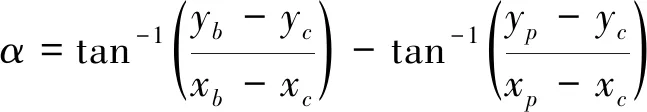

(1)轨向偏差值计算方法

轨向偏差值的获取采用路线定点求桩法。路线定点求桩是通过路线的基本设计单元-直线、圆曲线、回旋线求解平面点至路线的最近点。计算模型如下:

①直线单元

如图10所示,计算最近点线路里程Sk和轨向偏差值d。过P点作直线BE的垂直线,垂直线与直线BE的交点为最近点K,有

(2)

(3)

l=PB·cosαb

(4)

d=PB·sinαb

(5)

Sk=Sb+l

(6)

τk=τb

(7)

K(xk,yk)=f(xb,yb,τb,l)

(8)

式(2)至式(8)中,l为初始步长,PB为P点与B点的距离,该初始步长为B点与K点的距离,d为轨向偏差值。

图10 路线定点求桩法示意

②圆曲线单元

如图10所示,计算最近点线路里程Sk和轨向偏差值d,设定B和E所在圆弧的圆心为C(xc,yc),C点与P点的连线与圆弧BE的交点为K,有

(9)

(10)

(11)

l=R·α

(12)

d=|R-PC|

(13)

sk=sb+l

(14)

τk=τb+α

(15)

K(xk,yk)=f(xc,yc,τCP,R)

(16)

③回旋线单元

如图10所示,计算最近点线路里程sk和轨向偏差值d,其步骤如下:

(a)首先确定最近点K的位置,估计曲线BE上靠近最近点K的一点k。

通过不完整回旋线计算曲线BE的区域M靠近k的点和N点的切向并计算直线PN与的夹角通过不完整回旋线循环计算靠近最近点K的多个点,最终通过无限逼近最近点K的方式,得到最近点K的位置。最近点K应在允许的误差范围内;

(b)通过最近点K的坐标得到最近点线路里程Sk和轨向偏差值d,有

sk=sb+l

(17)

(18)

式(17)中,sb为回旋单元线起点B的里程。

若Kk的距离大于设定的变化步长,则按初始步长l调整Kk的距离,多次循环逼近最近点,直到Kk的距离小于设定的变化步长。

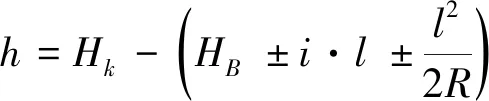

(2)竖向偏差值计算方法

计算最近点高程偏差值

(19)

式(19)中,Hk为初始测点P的实测高程,HB为起点B的设定高程,i为线单元坡率;l为初始步长,R为竖曲线半径,该初始步长即起始点B至K点之间距离。

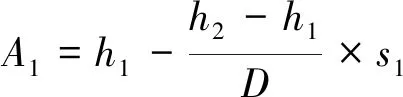

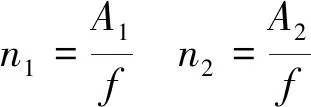

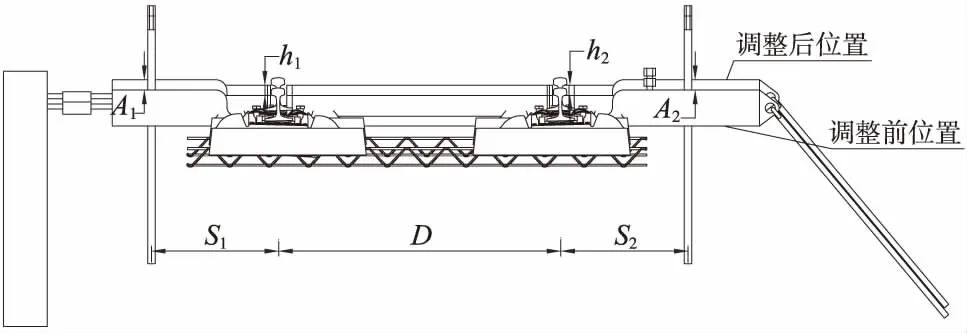

式(19)所计算的轨道高程调整值位于轨排的钢轨位置处,实际调整时,调整位置在竖向螺杆处,通过轨道调节位移程序修正,构建转换至高程调节螺杆的计算数学模型(如图11所示),有

(20)

(21)

(22)

式(20)至式(22)中,A1、A2表示调节螺杆的调整量值,n1表示转换为一高程调节螺杆调节的圈数,n2表示转换为另一调节螺杆调节的圈数,f表示高程调节螺杆螺丝设计加工比例系数(如调节螺杆旋转一圈,调整值为多少毫米),s1、s2表示高程调节螺杆至最近钢轨之间距离,h1、h2表示最近点高程偏差值,D表示两轨道的中心间距。

图11 轨道调节位移修正法的示意

4 智能精调技术应用效果

郑万高速铁路ZWZQ-1标无砟轨道线路长12 km,采用精调机器人分别在直线段、缓和曲线段及圆曲线段进行测试和比较,再应用安博格绝对定向小车进行验证。测试表明,机器人不受人为因素影响,调节速度快,重复调整次数少,精度优于传统方法,完全满足无砟轨道测量精度控制要求。

按照一组工装设备配置进行经济效益对比(技术人员工资标准为300元/天,工人工资标准为200元/天),效益对比分析如表1。

表1 郑万铁路ZWZQ-1标经济效益分析

由表1可知,智能精调方法的测量效率是传统测量方法2倍以上,取得了较好的效果。

5 结束语

双块式无砟轨道智能施工精调技术实现了智能精调机器人的自动化行走、智能精准定位、全站仪自动化精准测量、机械臂自动锁定调节螺杆、自动精准调整轨道位置、测量数据与后台控制系统实时无线传输等创新功能,有效地解决了现有无砟轨道施工粗调和精调工艺耗时费力、粗调误差大、精调作业时间窗口短及效率低下等问题,大大减少了精调人员和作业人员的工作量。

相较于传统的测量方法,新方法测量效率提高了2倍以上,测量精度和测量数据质量更加可靠,经济效益显著,具有广阔的应用前景和较大的推广应用价值。