催化剂涂覆方式对三效催化剂整车排放性能的影响

李春香,张留明

(1.重庆科瑞制药 (集团)有限公司,重庆 400060;2.中煤科工集团重庆研究院有限公司,重庆 400039)

环境是人类赖以生存和发展的基础,随着经济和城市化进程的发展,人类生存的环境受到越来越严重的破坏,环境问题日益突出。尤其是近年来我国汽车行业爆发增长,随之而来的是汽车尾气排放日益严重,目前汽车尾气排放污染成为大气污染的主要来源。政府高度重视汽车尾气排气污染,制定和出台了一些列越来越严格的汽车尾气排放法规,为满足新法规的要求,解决冷启动问题最广泛的整车系统解决方案包括前置催化剂技术、双级催化剂技术、紧耦合技术和电加热催化剂技术等,这些解决方案集成了先进的发动机技术、电控技术、催化剂技术和催化器结构设计技术[1-3]。

近年来国内催化剂技术发展迅速,国内研究者较多以三效催化剂的载体材料制备工艺与配方研究以及催化剂反应机理方面研究较多,并取得了较好的成果[4-8]。本论文针对解决冷启动排放问题,从催化剂重要涂层结构设计方面开展快速起燃催化剂技术研究,探索涂层涂覆方式对催化剂起燃特性的影响因素,在保证催化剂高活性低温起燃性能的情况下,为降催化剂低贵金属含量来降低催化剂成本设计提供参考。

1 实验

1.1 催化剂制备

高低贵金属涂层浆料a和b制备:按照配方a和b,称取一定比例的高比表面的粉状改性氧化铝、铈锆复合氧化物、铝胶溶液等与蒸馏水混合均匀,按设计量加入高低含量贵金属Pd和Rh溶液,经球磨制成涂层浆料a和b待用。

1.1.1 催化剂小样制备

在涂覆装置上分别将上述涂层浆料a和b涂覆在堇青石陶瓷蜂窝载体上,高低贵金属负载量分别为1589 g/m3和530 g/m3,涂层上载量均为150 g/L,涂覆完成后烘干,马弗炉550℃焙烧,制成测试体积为2.5 mL小样,分别记为催化剂G和D。

1.1.2 催化剂大样制备

在涂覆装置上分别按不同涂覆工艺制备催化剂A和B,两种涂覆方式催化剂贵金属负载量为 1059 g/m3,涂层上载量为 150 g/L,浆料 a和 b重量比例均为1∶1。催化剂A为双极涂覆工艺:将浆料a涂覆在堇青石陶瓷蜂窝载体进气端,将浆料b涂覆在堇青石陶瓷蜂窝载体出气端,两种浆料各占堇青石陶瓷蜂窝载体体积的1/2;(2)催化剂B为混合单级涂覆工艺:将浆料a和b混合后一次性涂敷在堇青石陶瓷蜂窝载体上。涂覆完成后烘干,马弗炉550℃焙烧制成大样催化剂A和B。

1.2 催化剂表征

比表面(BET)测定:称取一定量的样品,经过250℃,真空脱气预处理3 h,以氮气为吸附质,在比表面及孔径分析仪3H-2000PS2(贝士德仪器科技(北京))上进行比表面及孔容的测定。

程序升温还原(H2-TPR)实验在微型反应器中进行。取40~60目的样品50 mg置于石英反应管中,在450℃用30 mL/min高纯Ar气吹扫1 h后降至室温,改用5%H2/95%Ar混合气(30 mL·min-1)至基线稳定,以10℃·min-1速率升温至800℃,TCD检测。

1.3 催化剂的评价

催化剂模拟实验:催化剂装入专用的固定床连续流动微型反应器中,通入模拟配气,程序升温进行活性评价。模拟气的组成为:CO(0.65%),C3H8(0.08%),NO(0.1%),CO2(10%) 和 H2O 汽(10%)以及不同浓度O2,N2为平衡气。气体体积空速为30000 h-1,采用FGA-4100汽车排气分析仪 (佛分环保仪器检测设备制造有限公司)分析反应前后模拟气中的反应气含量,由此得到反应气的转化率。

整车匹配实验:将制备的催化剂大样按照汽车厂商指定的封装技术封装成汽车尾气净化催化器,将催化剂A和B安装在某国产车轻型货车上,委托中国汽车工程研究院(重庆)股份有限公司按照GB 18352.3-2005中Ⅰ型试验常温下冷启动后排气污染物排放试验(轻型车 )的相关规定进行主要排放污染物测试。

2 结果与讨论

2.1 涂层材料体系特征

2.1.1 涂层材料耐高温性能

表1 涂层材料氮气物理吸脱附结果Table 1 The results of N2 adsorption-desorption for different Preeious coating Material samples

表1给出涂层材料在不同温度焙烧后的比表面积,由表l可见:在550℃焙烧温度下浆料b具有最大的比表面积174 m2·g-1,浆料a的比表面积为170 m2·g-1,比较材料的孔体积可以看出浆料b>浆料a。在 1050℃焙烧温度下,仍是浆料b的比表面积和孔体积最大。两种涂层经高温老化后比表面积衰减不大,衰减率分别为41.76%和37.93%,从上述结果可以看出本方案制备的两种涂层都具有较好的耐高温性能,且贵金属含量越高越加速催化剂的老化。

2.1.2 涂层储氧性能

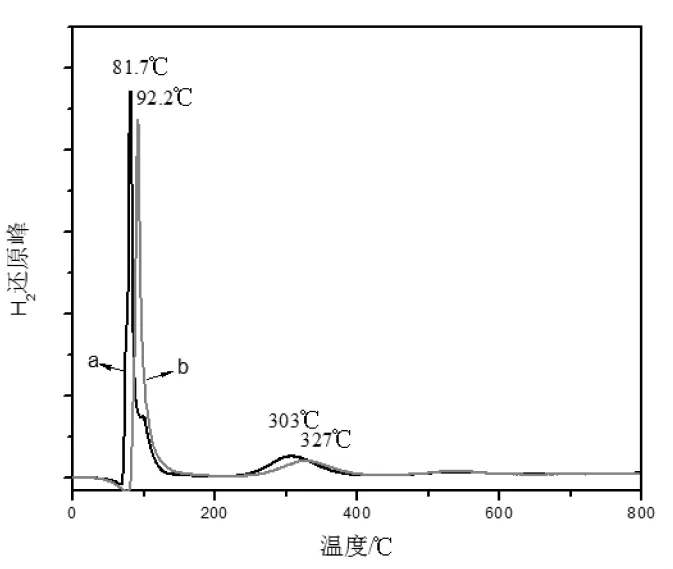

图1 不同涂层材料在不同温度下的H2还原谱图Fig 1 TPR profile of different coating materials at different temperatures

涂层材料H2还原性能与涂层的储氧/放氧性能密切相关,一般涂层材料越容易还原即还原峰温度越低,在催化反应过程中材料越容易储氧和放氧,越有利于提高汽车尾气净化三元催化剂净化性能[9-10]。图1为550℃焙烧样品的H2还原性谱图。从图1中可以看出两种涂层在不同温度下H2还原峰温均出现两个还原峰,低温还原峰为贵金属还原峰,高温还原峰为储氧材料还原峰。浆料a的H2还原峰温为81.7℃和303℃,低于浆料b的还原峰温度92.2℃和327℃,说明增加贵金属有利于涂层的还原。从高温还原峰面积可以看出a浆料还原峰面积大于浆料b,说明贵金属含量增加提高了铈锆材料储放氧能力,有利于催化剂的转化效率和空燃比窗口,从涂层储氧性能结果可以看出本方案制备的两种涂层都具有较好的储放氧性能。

2.2 催化剂性能

2.2.1 催化剂对三效催化性能的影响

表2 高低贵金属催化剂性能对比Table 2 The performance of high and lessprecious metal catalysts

以浆料a和b分别涂覆制作成催化剂小样,在实验室模拟气氛装置上分别考察高低贵金属催化剂G和D的催化性能。表2分别给出了催化剂G和D的起然温度和完全转化温度。对比催化剂G和D,高低贵金属含量对催化剂起燃特性具有明显的影响,表2中表现出催化剂G对CO、C3H8和NO具有最低的起燃温度和完全转化温度。催化剂G对三种污染物起然温度均低于催化剂D,其中C3H8和NO起燃温度优势最为明显,分别降低了20℃和18℃,对CO降低只有12℃。提高贵金属含量对催化剂完全转化温度降低值也表现为同一规律,从上述结果可以看出增加催化剂的贵金属含量有利于提高污染物的低温转化,并且对污染物C3H8和NO转化效果大于CO。

图2 贵金属含量对三效催化剂性能的影响Fig 2 The influences of high and less-precious metal on the catalytic activity of three-way catalysts

由于两种高低贵金属含量的催化剂在320℃都已经完全起燃,完全起燃之后两种催化剂的转化效率对比情况如图2。从图2中可以看出,在催化剂完全起燃之后,贵金属含量的增加仅对催化剂的HCs转化率的提高具有明显影响,对CO和NO转化率作用不明显。结合表2结果可知,催化剂贵金属含量增加使催化剂的活性位增加,在理论空燃比反应条件下有助于提升CO、NO和HC三项污染物的低温特性;当催化剂达到完全转化温度后,仅有助于提高HCs的转化效率。

2.2.2 催化剂整车匹配结果

图3 GB18352.3-2005标准I型试验运转循环(ECE15+EUDC)Fig 3 The I test operation cycleof GB18352.3-2005 Standard (ECE 15+EUDC)

为了检测催化剂涂覆方式对整车匹配的影响,将涂覆方式不同的催化剂大样封装并安装于在用车上,按照GB 18352.3-2005中Ⅰ型试验常温下冷启动后排气污染物排放试验(轻型车 ),其中Ⅰ型试验运转循环包含ECE15+EUDC两个工况如图3。 ECE15(即十五工况)是由怠速、加速、匀速和减速等共计十五种不同车速和负荷组成的一个试验循环,完成四个循环的十五工况约需 780 s,其中最高车速是 50 km/h,平均车速为19 km/h(Phase 1)。而完成 EUDC工况循环 (即城郊高速公路工况)需400 s时间,最高车速为120 km/h,平均车速为 62.6 km/h(Phase 2)。

图4 不同方案催化剂整车排放瞬态测试图Fig 4 The transient emission test of catalyst A and B on vehicle

不同方案催化剂整车排放检测结果如图4所示,从图中可以看出在整个测试过程三种污染物的瞬态排放量不同,瞬态排放值最大的是CO,瞬态达到了1600 ppm,THC瞬态排放值次之,最大值为940 ppm C,而NOx瞬态排放值最小,最大值仅为28 ppm。通过比较测试全过程图谱可以看出,对整车测试排放量贡献最高的时间段为整车测试的前200 s,这是由于启动时刻测试环境为常温环境,催化剂使用温度过低,还没有起燃,催化转化率较低。在200 s到800 s的过程中,随着发动机的运转催化剂温度逐渐升温最终达到完全起燃,三种污染物的排放都比较小且比较稳定,即使在车速波动的情况下整个测试过程排放值贡献值也最小,可以看出在此阶段温度提升之后三种污染物排放值受汽车速度的影响较小。当测试在 EUDC工况循环时(后400 s),此时车速较ECE15阶段高,汽车排放温度已经达到催化剂的完全转化温度,但三种排放物又有所增加,说明汽车污染物排放量在城郊高速公路工况,催化剂转化效率受汽车的行驶速度影响较大。

表3 不同催化剂方案三效催化剂整车排放测试结果Table 3 Emission results of three-way catalysts

不同催化剂方案三效催化剂整车排放测试结果如表3所示,比较两种催化剂排放结果可以看出,在Phase 1阶段由于催化剂受使用温度的影响,催化剂B的整车THC和NOx排放量为0.142 g/km和0.025 g/km,小于催化剂样品A的0.287 g/km和0.032 g/km;催化剂B的CO排放值为1.233 g/km,高于催化剂A的1.216 g/km。在Phase 2阶段由于催化剂受车速的影响,催化剂B的整车 THC、CO和 NOx排放量为 0.014 g/km、0.138 g/km和0.004 g/km,均小于催化剂样品A的0.025 g/km、0.169 g/km和0.007 g/km。从整个过程测试总结果可以看出催化剂B较催化剂A具有很高的净化汽车尾气效率,整车THC和NOx排放降低率为48.78%和25%。结合涂层材料表征结果可知,在催化剂涂层具有较高抗高温稳定性和储氧性能时,通过改变催化剂涂覆方式可以改变催化剂对污染物的转化效果。在Phase 1阶段涂层混合单级涂覆方式有利于催化剂的THC和NOx净化,但不利于CO的转化;在Phase 2阶段涂层混合单级涂覆方式对THC、CO和NOx的净化均有利。比较两催化剂整个测试过程结果可知,混合单级涂覆方式相较双极涂覆方式可以有效提高催化剂整车排放THC和NOx转化,但对CO的净化效率提高不明显。

3 结论

当载体材料比例及涂覆量一定时,提高贵金属总量可以增加催化剂的活性位,有利于改善催化材料低温活性和完全转化温度。当贵金属总量一定时,通过改变贵金属催化剂涂覆方式可以良好地改变在整车匹配过程中三效催化剂的低温冷启动活性和高温转化效率,从而有效地解决整车排放不达标问题。

——庆祝中国共产党成立一百周年贵金属纪念币展