胶皮自动压装机的研制

(兰州长青石油机械厂 甘肃 兰州 730050)

引言

压裂泵是国内石油增产作业中非常重要的设备之一,其作用是:通过柱塞往复运动,顺序开启和关闭液力端内部的上下两个阀体总成(阀体又称凡尔体或凡尔),将混砂车输送的低压液体加压后,泵入井下地层,使地层产生裂缝或扩大原有裂缝,实现增产或降低开采难度的目的[1]。阀体总成是压裂泵内非常重要的流体元件。

压裂时,阀体总成会以每分钟120次左右的频率对阀座产生冲击,冲击瞬间,阀体总成要承受0~1000KN的压力变化,此外,还要承受压裂支撑剂对结合面的磨损和压裂液的腐蚀,工况极其恶劣,损耗较快,属于易损、消耗品,需求量很大。

目前常见的阀体总成是由阀体和胶皮装配组成的,装配时需要使用工装,包括一个滑锥和一个外套。首先把滑锥套在阀体上,其次把胶皮套在滑锥上,然后把外套压在滑锥上,再依靠外力P将胶皮沿滑锥撑开,并压至阀体对应位置,之后取下外套和滑锥,完成装配。常见装配方式见图1。

图1 常见装配示意图

1— 阀体;2—滑锥;3—胶皮;4—外套;5—装配好的阀体总成

因阀体与胶皮之间过盈量很大,需要较大的力量才能将胶皮撑开并装配在一起。目前常用的装配方法有两种,一是人力装配,用重物敲击外套,缺点是效率很低,人工成本高,一个人一小时可装配120套左右,只适合小批量的装配。另一种是使用普通压力机[2],虽然省力,但还是全靠人力来完成放阀体、套滑锥、套胶皮、下压装配、取滑锥及取阀体等全部工作,装配时间没有明显缩短,而且还有被压力机压伤肢体的风险。

客户采购阀体总成时,数量动辄数以千计,如依靠常规方式装配,工作量将是非常巨大的,成本很高。

在此背景下,我厂探索研制出一种可以自动连续装配阀体总成的设备——胶皮自动压装机。

一、技术分析

胶皮自动压装机要求一人操作,能实现阀体与胶皮的自动连续装配,且要求结构简单、运行稳定、安全可靠,每小时装配速度要大于260套。

设计人员经过分析、论证,决定仍然以人工装配时的工装作为基础,加以改造;选用压缩气体作为动力源,220V交流电作为电源,使用51单片机系统作为控制系统,控制其它机、电、气等机构,以实现自动装配之要求。

压装机研制过程中遇到的最大的难点是:如何将滑锥、胶皮及阀体有序地套在一起?经过多次探索后发现,如果在外套内设置一个电磁铁,将套有胶皮的滑锥顶起并吸附在外套内,让开空间,以便阀体移动至滑锥下方,后将滑锥套在阀体上,即可巧妙地解决此问题。

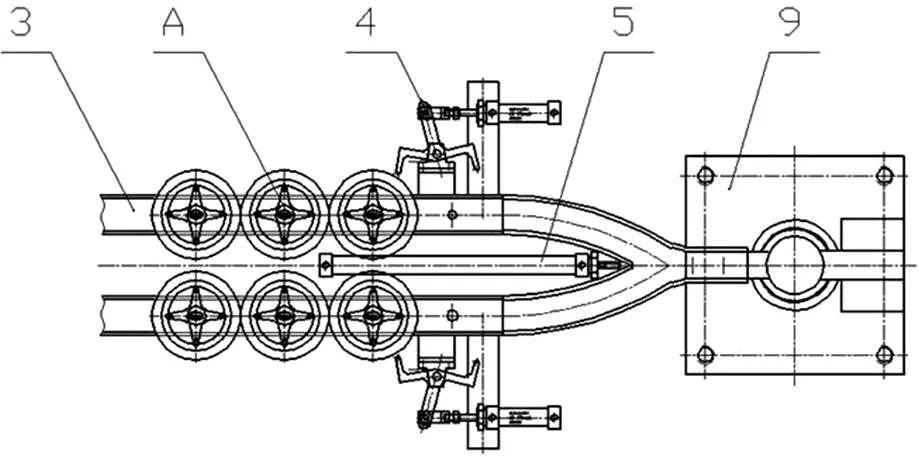

二、主要结构

压装机由平台、电气控制系统、阀体上料滑槽、推阀体气缸、下料斜盘、推胶皮气缸、下气缸、底座、装配组件(包括内锥和外套)、压气缸及胶皮筒等组成。

平台上的一端固定有底座,底座是实现阀体总成装配的核心载体,几乎所有部件都围绕在底座周围。

底座左侧是倾斜放置的阀体上料滑槽,上料滑槽呈Y形,上端是两条平行的滑槽,用以存放待装配的阀体,滑槽中段有两个气缸控制的拨叉,存放的阀体被拨叉上端顶住;拨叉气缸每缩回、伸出一次,就释放出一个阀体;两条滑槽在末端汇合成一条滑槽,并与底座相联。

上料滑槽末端下方有推阀体气缸,气缸上设置有两个磁性开关,其功能是控制气缸将阀体推至底座装配工作位,以及将装配好的阀体总成推至下料斜盘。

底座是一个四方体,中间有大孔,大孔下方固定有下气缸,下气缸活塞杆可从大孔穿出;大孔上端有浅坑,滑锥装配前就放置在浅坑内,滑锥上方是固定在压气缸活塞杆上的外套,外套内放置有一个电磁铁,用以吸附滑锥。压气缸是胶皮压装时的主施力元件,缸径100mm。

在底座后面,并且与滑锥上平面平齐的一平板上有胶皮筒,平板与胶皮筒下口的距离略比胶皮厚度大一点,胶皮按统一的方向整齐地存放在胶皮筒内,最下面的胶皮落在平板上;胶皮筒下方后侧有推胶皮气缸,推胶皮气缸伸出时,把最下面的一个胶皮推出,返回时,上面的胶皮下落在平板上,补充之前胶皮的位置,依次循环。

底座右侧是下料斜盘,用以承接装配好的阀体总成。

主要结构详见图2、图3。

图2 压装机结构示意图

图3 阀体上料滑槽与底座示意图

1—平台;2—电气控制箱;3—阀体上料滑槽;4—拨叉;5—推阀体气缸;6—下料斜盘;7—推胶皮气缸;8—下气缸;9—底座;10—装配组件;11—压气缸;12—胶皮筒;

A—上料滑槽上待装配的阀体;B—已装配好的阀体总成;C—胶皮筒内待装配的胶皮

另外还设置有阀体缺料检测、胶皮缺料检测及装配位高低检测等多个传感器,种类有电感式传感器、红外对射传感器和磁性开关传感器等,用来检测物料是否有缺失以及装配是否到位等,如有异常,电气系统会停止动作,并报警。

三、装配过程

装配前,阀体上料滑槽放置待装的阀体,胶皮筒内按顺序装好胶皮,滑锥放置在底座浅坑内(工作位)。

启动时按启动按钮,电气系统先检查阀体、胶皮是否有缺料,以及滑锥是否在工作位,否则系统报警,如正常,推胶皮气缸先将胶皮筒内最下面的一个胶皮推出,套在滑锥上,并返回原位,之后下气缸将滑锥及上面的胶皮顶起,胶皮率先接触外套下沿,随着下气缸继续顶起,胶皮撑大并移动到滑锥下边,此时外套里面的电磁铁得电,吸住滑锥,下气缸返回原位。

之后阀体上料滑槽上的一个拨叉气缸动作,释放出一个阀体,阀体沿滑槽下滑到接近工作位的地方,触发检测装配低位的红外对射传感器,推阀体气缸伸出,将阀体推至工作位,之后压气缸带着吸有滑锥及胶皮的外套向下伸出,滑锥下沿先顶到阀体,外套继续推着胶皮沿滑锥下移,将胶皮装配在阀体上。

然后外套带着滑锥返回,触发检测装配高位的红外对射传感器,此时推阀体气缸伸出,将装配好的阀体总成推出工作位至下料斜盘,并返回,之后下气缸伸出,外套内的电磁铁断电,滑锥落在下气缸的活塞杆头部,下气缸返回,滑锥回落在工作位,完成一次装配,等待下一个循环。

平均一个装配周期约7秒左右,如果气源压力和气量充足,装配周期最短可到6秒。

四、设备特点

1、阀体上料滑槽和下料斜盘采用斜面结构,利用阀体的重量,使其自然下滑至相应位置,无需额外动力。

2、阀体上料滑槽采用双滑槽结构,可放置更多数量的阀体。

3、外套内放置的电磁铁,使滑锥可以精确地上下移位,解决了胶皮、滑锥及阀体之间位置相互转换的问题。

4、控制单元采用51单片机,使用C语言编程,可灵活调整各执行元件动作顺序及间隔时间,优化装配过程。51单片机价格低廉,输入输出口较多,方便接入更多的外接元件。

5、系统中设置有多个传感器,对物料及装配过程进行全程检测,如有异常,电气系统会停止动作,并报警,确保正确装配。另外在电气箱顶部设置有急停按钮,可随时手动停止装配。

6、使用压力为0.8MPa的压缩气体作为动力源,动力干净无污染、易得,易于各处布置。

7、此设备每小时可装配500-600套阀体总成,且可以长时间连续作业,效率是单个人工的4-6倍。

五、遇到的问题

压装机的单片机控制系统在调试初期遇到较多信号干扰,装配过程中常常出现程序错乱的情况,经分析后,依次采取以下措施:在程序中增加互锁程序段、用固态继电器代替电磁继电器、增加了滤波元件、变更普通信号电缆为屏蔽电缆等,现在再无程序故障出现。在后期的改进中,可以考虑将单片机系统换成PLC系统,使其运行更稳定、电路更简单。

结论

此设备实现了阀体总成的自动化装配,设计巧妙、结构简单、操作方便、装配效率高,节约工时,有效降低成本,特别适合阀体总成生产量较多的厂家。

此设备已于2018年2月18日获得实用新型专利授权,专利号:ZL 2018 2 0232818.X,专利名称:一种自动连续压装阀胶皮的装置。