六轴运动平台几何误差与阵列光纤对准精度的映射关系

唐 皓 唐果宁

湖南科技大学机电工程学院,湘潭,411201

0 引言

多自由度精密运动平台具有精度高、安装结构灵活、响应快等特点,被广泛应用于航空航天、机器人以及精密加工等领域[1]。多自由度精密运动平台的作用在于小/微误差条件下精确控制关键物件的空间位姿,如在光电子封装系统中,阵列光纤和波导芯片分别安装在六轴运动平台和机架之上,通过人为控制平台各自由度的运动,使得阵列光纤与波导芯片各光路通道一一对准,辅之后续的点胶、固化等,以实现光子器件的制造[2]。通常,对运动平台的控制主要是通过误差建模来实现的,因此,探索运动平台几何误差与光电子封装系统对准精度的映射规律对于合理的误差建模尤为关键。

关于多自由度运动系统对准精度问题,国内外许多学者已进行了大量研究。SUH等[3]针对五轴旋转工作平台提出了包括对控制器的误差补偿、新的误差测量方法等系列误差分析方法,该方法对大多数多自由度数控机床具有一定的指导意义;ERIK等[4]针对五轴钻床提出了系统性几何误差参数辨识方法;刘又午[5]采用多体动力学方法与拓扑学知识对多自由度系统进行误差建模;张栋等[6]运用神经网络方法对压电工作台进行建模与控制,提高了平台的定位精度;粟时平等[7]、王秀山等[8]、杨建国等[9]分别对不同的三轴或五轴数控机床进行了误差建模;田延岭等[10]在对磨削加工的微定位工作台进行动力学建模的基础上,从其动力学特性方面进行了精度补偿分析,并将其与大型设备的精度控制问题进行了延伸对接。综上所述,大多数学者研究的对象为多自由度机床,而针对其他具有普遍性的多自由度精密运动系统,如光电子封装系统多自由度(六轴)精密运动平台的误差与精度映射规律研究却鲜见报道。笔者曾针对光电子封装系统六轴精密运动平台控制阵列光纤位姿问题,采用齐次坐标矩阵建立了多自由度运动平台误差模型[11-14]。

本文针对六轴运动平台几何误差与光纤对准精度的映射规律开展研究,即考察精确运动的芯片各个通道的对准关系,分析因几何误差导致的横向位错和对准偏差,运用方差敏感性分析,找出影响这两个因素的重要误差项及产生原因,最后通过实验进行验证。考虑到对准精度主要受到横向位错与对准偏差的影响[15],本文只考虑运动平台几何误差对对准精度的影响,而波导芯片的安装误差等暂不考虑。

1 六轴运动平台误差建模

六轴运动平台如图1所示。由于光纤的芯径只有4~8 mm,光波导的导光区域宽度仅为3~7 mm,故六轴运动平台精度必须是亚微米级。本文重点是研究对准,至于载荷与速度则较少考虑。通常,阵列光纤固定于六轴运动平台,芯片固定于机架上,6个运动单元可分别控制,x、y、z为3个平动单元,a、b、c为3个转动单元(绕x、y、z三自由度转动),从而实现6维阵列光纤与芯片对准过程的全空间、高精度位置控制。

1.z自由度 2.y自由度 3.c自由度 4.y自由度 5.b自由度 6.a自由度图1 六轴精密运动平台结构Fig.1 Configuration of six-axis precise stage

1.1 对准过程坐标系

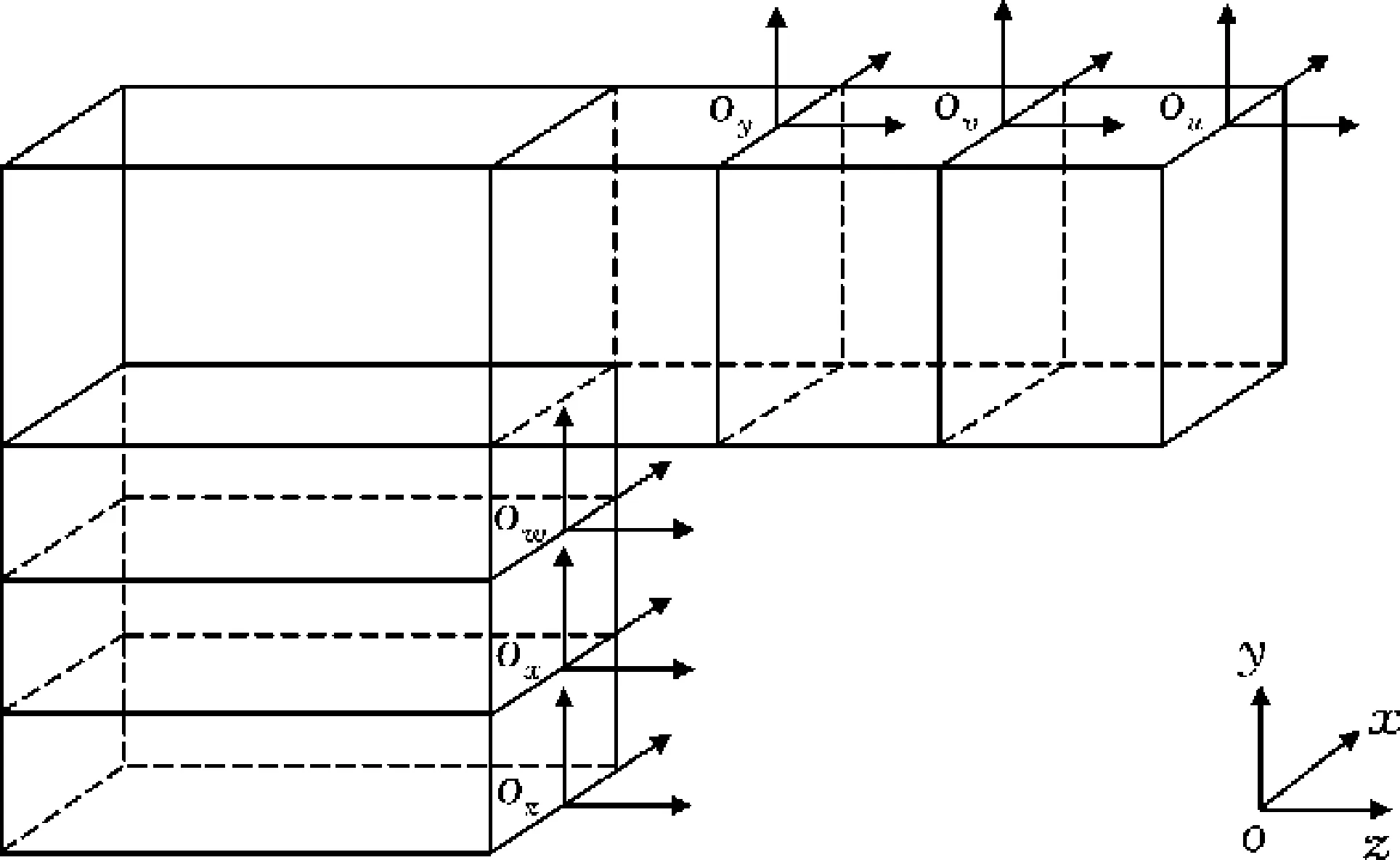

为了方便建立误差模型,将坐标系原点与转动自由度旋转中心建立在同一平面,则坐标系原点x坐标随之确定;由于安装误差存在于各运动单元的接触面,故z坐标与y坐标也可设定在不同运动单元的接触面上,如图2所示。所建的误差模型包括以下3个部分:

(1)各坐标系的坐标差矩阵

(1)

式中,x、y、z分别为相邻坐标系原点的位置差,与运动单元的尺寸有关。

图2 运动平台对准坐标系Fig.2 Coordinate systems of motion stage

(2)各运动单元的移动量与相应的齐次变换矩阵见表1。

(3)运动平台的误差项。几何误差包括运动误差与安装误差。运动单元运动过程中存在6项运动误差(定位误差、两项直线度误差、俯仰、偏转与滚摆误差),即

(2)

x、y、z,u、v、w分别为3项平动误差与3项转动误差。安装过程中的非正交性误差主要体现为角度偏差,即包括3平动轴之间的3项非正交误差、3转动轴之间的3项非正交误差,以及平动轴与转动轴之间的误差共6项误差:

(3)

1.2 运动平台误差建模

在不考虑误差的理想情况下,平台位姿只与坐标系之差和各运动单元运动量有关。理想情况下,安装于平台的阵列光纤的理想位姿可通过下式求得:

Ei=TzPzx(0,0,zzx,0,0,0)TxPxc(0,0,zxc,0,0,0)·

RcPcy(0,ycy,zcy,0,0,0)TyPyb(0,yyb,0,0,0,0)·

RbPba(0,yba,0,0,0,0)Ra

(4)

当考虑几何误差时,阵列光纤的实际位姿通过下式求得:

Ea=Sz(0,0,γz)MzKz(xz,yz,zz,uz,vz,wz)·

Pzx(0,0,zzx,0,0,0)Sx(αx,0,0)·

MxKx(xx,yx,zx,ux,vx,wx)Pxc(0,0,zxc,0,0,0)·

Sc(αzc,βzc,γc)RcKc(xc,yc,zc,uc,vc,wc)·

Pcy(0,ycy,zcy,0,0,0)Sy(0,βy,0)·

MyKy(xy,yy,zy,uy,vy,wy)Pyb(0,yyb,0,0,0,0)·

Sb(αyb,βb,γyb)RbKb(xb,yb,zb,ub,vb,wb)·

Pba(0,yba,0,0,0,0)Sa(αa,βxa,γxa)·

RaKa(xa,ya,za,ua,va,wa)

(5)

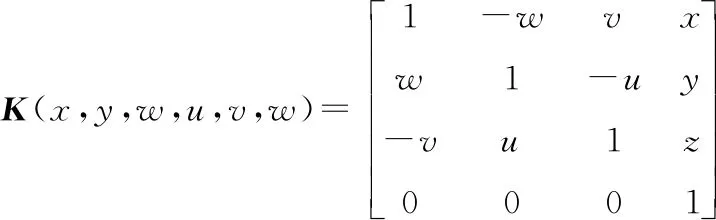

其中,矩阵K表示运动误差矩阵,矩阵S为静止误差矩阵,P表示各运动单元之间的尺寸,M为平移运动矩阵,R为旋转运动矩阵。下标为其所在的运动单元和相邻运动单元,x、y、z,a、b、c分别表示3个平动单元与3个转动单元。运动误差xz为z运动单元x方向的运动误差,γz为z运动单元绕z方向的转动误差,αzc为z运动单元与c运动单元绕x方向的转动误差。余同。

将式(5)减去式(4),可得实际情况下阵列光纤与波导芯片的位姿偏差。对准过程的误差模型公式为

E=Ea-Ei

(6)

2 运动平台几何误差辨识与误差敏感性分析

阵列光纤的位置与姿态需要严格控制。在光纤与芯片的对准过程中,若光损耗小于0.15 dB(意味着整体对准耦合效率大于96.6%),则各方向的偏差阈值如下:x、y向偏差需小于1 mm,z向偏差小于16 mm,a、b向角度偏差小于0.65°。根据旋转中心的位置,可判断得出0.65°造成的损耗量约为1.1 mm。文献[2]通过下式印证了这一结论:

(7)

其中,ψ1d(x,y,z)为x、y、z方向上的偏差,ψf(x,y)为a、b方向上的角度偏差,η为耦合效率。考虑到光纤和芯片在对准过程上是绕c方向上的中心对称,因此,理论上c方向不存在损耗。

根据上述分析结果,x、y向的偏差以及a、b方向的偏差对对准过程的影响较为显著。具体说来,主要误差分为横向位错、纵向间距与对准偏差,其中,横向位错(即x、y方向偏差)影响程度最大。考虑到对准过程中x、y方向偏差是对称的,基于上述误差模型,下文以x方向偏差为例来建立映射关系。其余两方向的研究结论可按照相同步骤得出。

2.1 误差源分析

虽然不同的误差项对对准偏差的影响存在差异(这取决于不同条件),但通过误差辨识可以找出哪些误差项对对准偏差存在影响,即建立几何误差与对准偏差的映射关系,得出各误差项对对准偏差的影响关系。具体步骤如下:①求解得出各误差项的分布范围。一般可通过查询产品型号或通过实验测量得出。②模拟分析得出各误差项对对准偏差的影响,建立映射关系。③将具体数值代入模型,得到仿真结果并进行分析。

本文采用的运动平台为骏河Suruga Seiki ES6201。48项几何误差分布范围可通过产品型号与安装准则得出,见表2。

表2 48项几何误差项的分布范围

2.2 重要误差项分析

由于各误差项对横向位错的影响不同,故需对48项误差的敏感性进行分析。通过基于各误差项分布范围的大量随机取值,运用基于方差的方法将48项几何误差按照“非常重要”、“较重要”、“不重要”进行归类。具体步骤如下:①待研究误差项设为变量,其余误差项设为常量。②在待研究误差项中随机取值,代入式(6)的误差模型,观察阵列光纤x方向偏差。③重复步骤①、②多次,记录这两组数值。④比较该组待研究误差项随机值的方差与对应的阵列光纤x方向偏差的方差。若数值较大,则说明该误差项对阵列光纤x方向偏差影响较大,归类于非常重要;若数值相近,则说明该误差项较为重要;若只对x方向偏差产生微小波动或没有波动,则说明该误差项对此方向偏差不重要。其他误差项的重要程度归类可依据同样步骤得到。

上述敏感性分析过程不仅考虑了各误差项的分布范围,而且考虑了误差项取值的波动对阵列光纤的影响,结果见表3。

表3 针对横向位错的误差影响分类

注:上标k表示运动误差;上标s表示静止误差。

由于误差参数敏感性界定比较严格,故只能通过比较目标误差参数与偏差变化的方差比来进行判断。由表2的结果可以发现:①x、z方向的误差项对横向位错几乎不产生影响,归类于“不重要”;②y方向的平动误差对横向位错是线性反映,归类于“较重要”;③绕z方向的转动误差对横向位错没有影响,归类于“不重要”;③a方向(绕x方向)的误差项非常敏感,这主要源于平台内部运动单元搭建结构造成的影响。如图1所示,六轴平台前3个运动单元z、x、w是沿着y方向垂直安装的,而后3个运动单元y、v、a是沿着z方向水平安装的。对于前3个运动单元,若在绕x方向上有一个角度误差q,那么在横向位错上的投影为L1sinq(L1为y方向运动单元高度)。而后3个运动单元绕x方向上的误差的横向位错的投影为L2(1-cosq)(L2为z方向运动单元长度),如图3所示。由于角度误差q的值很小,故将上述L1sinq,L2(1-cosq)通过泰勒公式展开并忽略高阶项,可以得到:

c1:L1sinq=L1q

(8)

c2:L2(1-cosq)=0

(9)

图3 绕x方向误差项分析示意图Fig.3 Schematic of error analysis for x-axis

对于z方向偏差,沿着y轴安装的前3个z、x、c子运动单元,a方向的误差项非常敏感,呈近似线性关系,而沿着z轴安装的后3个y、b、a子运动单元,a方向的误差项则不敏感,可忽略不计。

3 运动平台几何误差与对准精度映射关系

根据上述误差模型以及误差敏感性分析,可建立运动平台的几何误差与对准精度中x方向偏差的映射关系。

首先对各运动单元运动量及相邻运动单元的坐标系原点差值等参数赋值。安装好阵列光纤与芯片后,其相对位置差是随机的,可按照最基本的情况为各运动单元的运动量赋值。坐标系差与运动单元外部尺寸有关,可通过平台参数查询得到。各运动单元运动量与坐标系差参数见表4。

表4 各运动单元运动量与坐标系差参数

考虑“非常重要”与“较重要”两组误差项的影响。根据其物理意义,结合表5,该两组误差项可分为平动单元运动角度误差ux、uz,转动单元运动角度误差uc,定位误差zz,平动单元直线度误差zx,zy,转动单元角度偏差zu、zv、zc和安装误差αzc、αx。

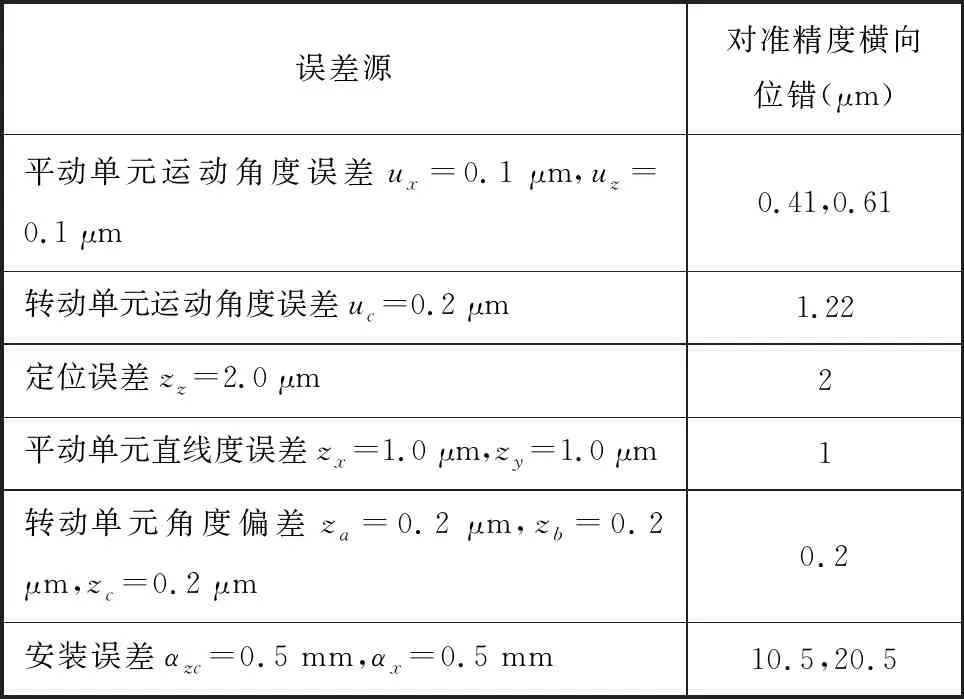

为了得到横向位错的最大偏差,在各误差项的分布范围内取最大值,其余误差项的值均为零,得出映射关系见表5。

表5 敏感误差项与对准精度横向位错的映射关系

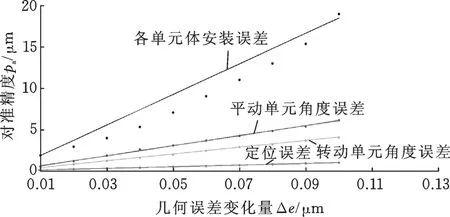

根据其影响程度高低,得出这两组误差项对对准精度中横向位错的敏感性分布图,见图4。从仿真结果可知,对于横向位错,需要严格控制的误差项主要为绕x轴旋转的角度误差,包括运动误差(如俯仰、滚摆、倾斜角度误差)以及安装误差等。鉴于安装误差分布范围较广,安装过程难以准确把控,且对横向位错的影响较大,故在平台精度提高、平台结构优化等方面需注意。

图4 敏感误差项对横向位错的影响Fig.4 Impact on transverse dislocation by sensitive error

同理,可得出上述48项误差对对准精度中对准偏差(绕x方向与绕y方向)的映射关系,见表6。可以看出,绕x方向的转动误差直接反映到阵列光纤同方向对准偏差。同理,绕y方向的转动误差也直接反映到阵列光纤姿态同方向对准偏差,见表7。

表6 敏感误差项与对准精度对准偏差(绕x方向)的映射关系

表7 敏感误差项与对准精度对准偏差(绕y方向)的映射关系

4 几何误差与对准精度映射关系测量实验

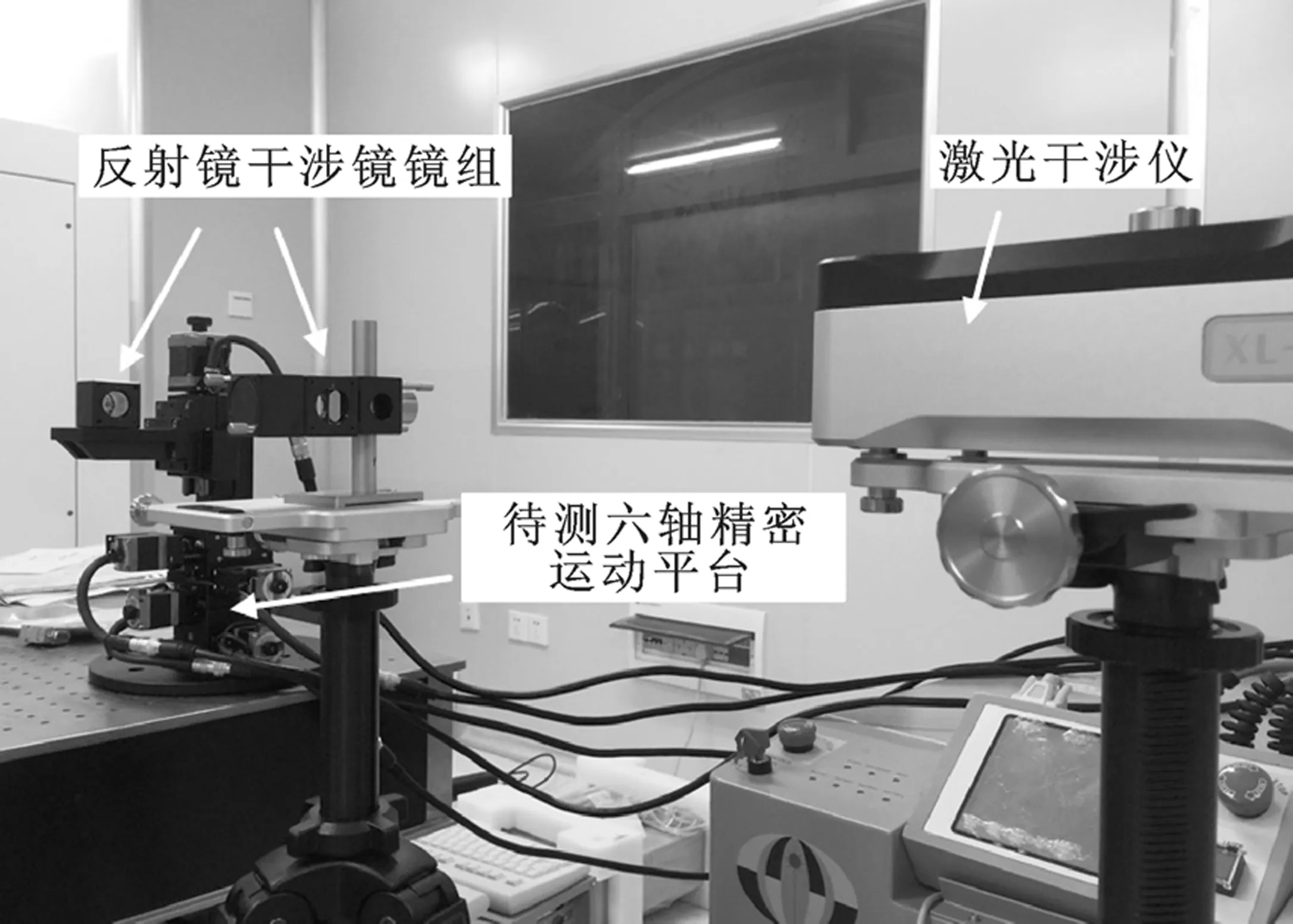

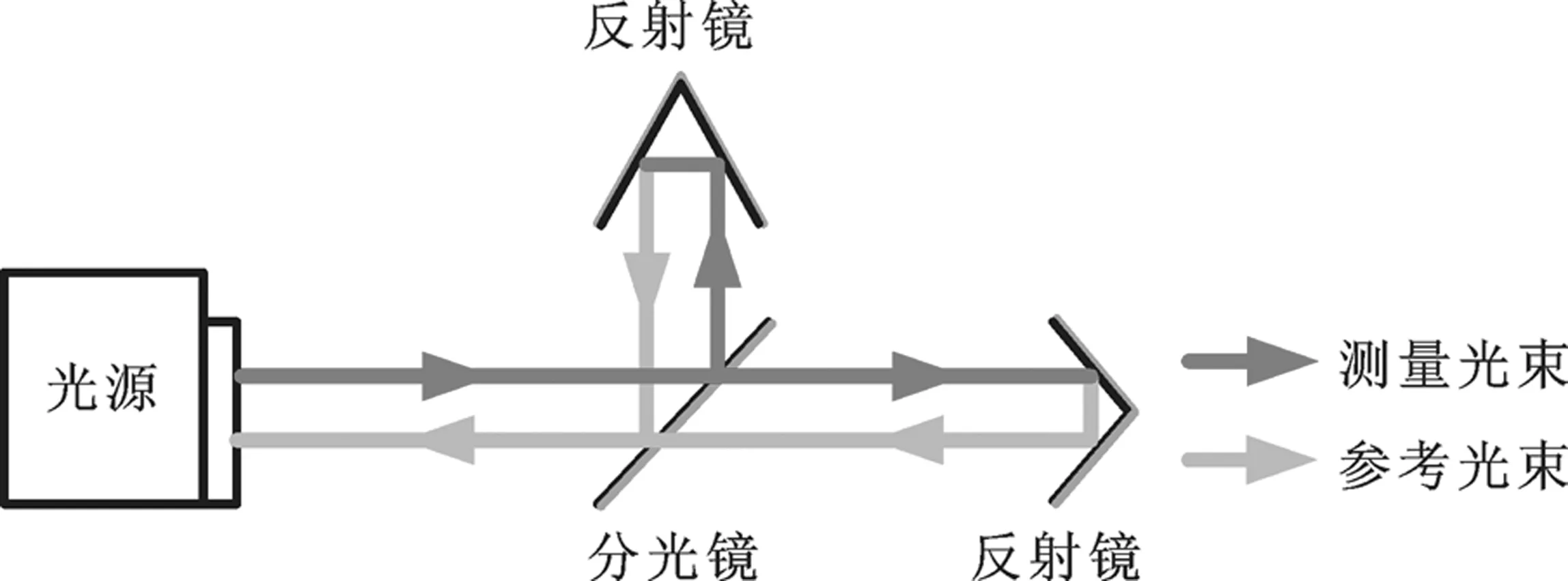

为了验证敏感误差项与对准精度横向位错的映射关系,本文对该六轴精密运动平台各几何误差对对准精度的影响进行了测量实验。以横向位错(x方向)为例,采用Renishaw XL-80激光干涉仪测量六轴精密运动平台的横向位错,将其与上文计算结果进行对比,进而验证仿真结果。测量实验装置见图5,激光干涉仪线性测长原理见图6。

图5 横向位错测量实验示意图Fig.5 Schematic of experiment for transverse dislocation measurement

图6 激光干涉仪线性测长原理示意图Fig.6 Schematic of the linear measurement principle for laser interferometer

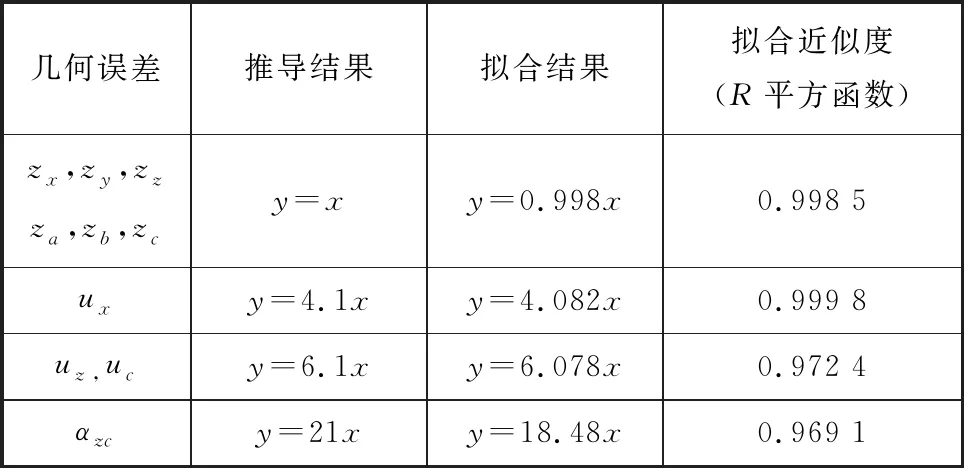

采用数学软件对测量数据进行拟合,得出各待测几何误差参数与横向位错的关系(图7),计算结果与实际测量结果比较见表8。由表8可以看出,前3行几何误差参数的测量结果与推导结果相近,而安装误差的测量结果与推导结果有一定的差异,这主要是因为安装过程中人为因素与环境因素造成的影响较为显著,而其他误差参数均是运动平台自身的运动误差,在制造过程中应尽可能地避免。

图7 横向位错测量结果Fig.7 Results for transverse dislocation measurement

几何误差推导结果拟合结果拟合近似度(R平方函数)zx,zy,zzza,zb,zcy=xy=0.998x0.998 5ux y=4.1xy=4.082x0.999 8uz,ucy=6.1xy=6.078x0.972 4αzcy=21xy=18.48x0.969 1

比较测量得出的映射关系与表8推导得出的映射关系的差异可以发现,基于误差模型的误差敏感性分析可准确得出六自由度精密运动平台几何误差与光纤对准精度的映射关系,为提高运动平台的精密提供了帮助。同时,这也在一定程度上揭示了六自由度精密运动平台几何误差与光纤对准精度的映射规律。其他方向的测量结果可根据同样的步骤得出。

通过实验与计算比较,对于横向位错,安装误差分布范围较广,影响程度最高。若安装误差达到0.5 μm,则横向位错有10.5~20.5 μm的偏差;而运动单元的角度误差的影响也较大,当ux=0.1 μm,uz=0.1 μm,uc=0.2 μm时,横向位错别为4.1 μm、6.1 μm、12.2 μm,而同方向的直线度误差直接反映到横向位错,因此,平台自由度的搭建需严格控制上述敏感误差项。对于对准偏差,同方向的角度误差也将直接反映到对准偏差。

5 结论

研究结果表明,控制阵列光纤的位姿及对准精度,可以依据齐次坐标矩阵几何误差模型,采用方差敏感性分析方法,辨识得出影响对准精度的重要误差项;分析运动平台的搭建结构,且通过实验结果验证,运动平台几何误差与光纤对准精度之间的确存在映射规律。综上所述,该方法可靠、有效,对提高光纤对准效率与封装效率大有帮助。本文研究思路与方法可为同类型高精密系统误差分析提供借鉴。关于热误差、运动速度与运动载荷等因素对对准精度的影响问题,笔者将在后续研究中深入展开。