白车身涂胶仿真技术的应用研究

陈亮

白车身涂胶仿真技术的应用研究

陈亮

(上汽通用汽车有限公司,上海 201208)

白车身涂胶仿真技术的应用能让工程师及早发现产品涂胶问题、提前验证机器人涂胶工艺,对于缩短产品开发周期、降低成本、提高质量具有重要意义。文章总结了白车身涂胶工艺现有的仿真技术,研究了仿真技术的实现原理和方法,结合实际场景说明了这些仿真技术在白车身产品可密封性评估和工艺可施工性评估方面的应用和指导,并展望了白车身涂胶仿真技术的发展方向。

涂胶;仿真;可达性;离线编程

引言

“中国制造2025”和汽车行业“新四化”的要求让智能制造进入各大整车厂的战略部署,产品及工艺的数字化开发和虚拟仿真的应用是实现智能制造的关键步骤。虚拟仿真技术依托于计算机技术的不断发展,在整车新产品开发过程中扮演着越来越重要的作用。

白车身涂胶(包括内部涂胶、底部涂胶、防石击涂层、LASD等)是汽车涂装工艺的重要环节,对整车起到防腐、防漏水、隔音降噪等作用。目前虚拟仿真技术已涵盖涂装车间绝大部分工序,包括通过性仿真、排水排气仿真、电泳膜厚仿真、烘烤仿真、喷漆仿真等,且已有广泛的研究和探讨[1][2][3],但针对涂胶工艺的仿真技术少有论述。不同于焊装车间在钣金零件上的涂胶,涂装车间内的白车身涂胶工艺制约因素更多且更复杂,钣金搭接结构、焊缝大小等影响涂胶质量,白车身结构、夹具吊架等影响涂胶可达性,且由于涂胶工艺往往在限定的静态机器人工位内完成,机器人之间的任务分配,机器人与机器人之间、机器人与车身之间、机器人各轴之间的并行协作与干涉互斥的关系,都影响着现场工艺实施的质量与效率。很难有一种评估方法能够通盘考虑以上问题,因此往往需要多种仿真工具的配合来完成从产品到工艺的评估和验证。

本文基于业内在用涂胶工艺仿真技术,结合实际应用场景,研究了现有涂胶仿真的技术方法及其在白车身产品开发和工艺开发过程中的指导和应用。

1 白车身(涂胶)可密封性

整车开发过程需要考虑同步工程、一体化设计。输入制造要求进行虚拟评估,能够使产品设计优化并适应制造工艺,及早发现问题,缩短开发周期,降低开发成本。白车身可密封性是新产品同步工程的重点评估内容,主要针对内涂胶和底部涂胶工艺等。白车身钣金的搭接方式和缝隙大小会对涂胶质量产生影响,钣金缝隙过大,PVC胶无法形成搭桥而淌漏,密封功能失效。涂胶的最大容许钣缝与胶的材料和工艺条件有关,结合各自的产品制造规范、经验教训和最佳实例等,不同整车厂会有不同的制造要求或条件限制,譬如常见的要求车身可密封孔洞最大尺寸为3×3mm。如果钣金搭接形成的孔洞大于该规范,则视为制造不可接受,制造评估方应提出工程更改需求。

1.1 可密封孔洞仿真

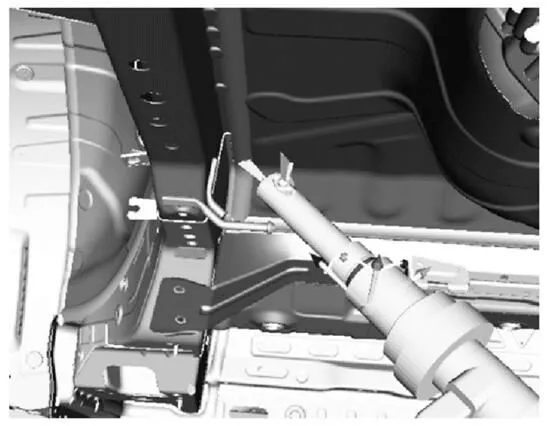

针对车身钣金孔洞可密封性的分析,业内常见的方法是依靠人工评估,在Vis-mockup、UG等3D软件环境下通过手动量取尺寸来排查(如图1所示),工作量大时间长,且容易遗漏,因而效率低下。可密封孔洞仿真规避了这些问题,它通过有限元算法,将白车身上所有超过指定尺寸的钣金孔洞识别出来,并能实现按条件筛选,从而快速、全面地排查大尺寸孔洞,分析可密封性。

图1 钣金搭接孔洞手工排查

考虑到空间尺寸计算的复杂性,仿真以钣金搭接边界的周长作为钣金孔洞尺寸的代表维度,通过设定该尺寸数值来定量识别大孔洞。基于实际钣金搭接状态,该仿真开发了两类可计算的孔洞模型(Bottleneck和Gap)。如图2所示,Bottleneck代表一般的钣金孔洞,由多块钣金相互搭接而形成了闭合的边缘线,Gap代表另一类孔洞,有一侧无法闭合而形成了狭缝或阶差的情况。仿真运行前,根据经验一般将这两类模型的尺寸上限设定为200mm和600mm,以减少无意义的识别而节省计算时间。

仿真的进行需要基于网格化的白车身模型,以NAS格式输出,因为NAS格式包含了零件组成信息,所以在软件计算中可以区分单板上的工艺孔和由多个钣金搭接形成的孔洞,单板上的孔通常是与涂胶无关的工艺孔。通过导入涂胶数模,计算涂胶与钣金孔洞的距离,还能实现针对涂胶附近钣金孔洞的识别。如图3所示,工程师可以根据不同的需求定制化输出孔洞信息。

图2 两类可计算孔洞模型的对比

图3 可密封孔洞仿真的结果显示界面

1.2 机器人胶形仿真

白车身上的涂胶区域除了钣金孔洞,其实更多的是钣金缝或焊接缝,因此可密封孔洞仿真存在应用范围的局限性,且目视化效果较差。目前白车身在涂装车间的内部涂胶、底部涂胶等大多采用机器人完成,通过模拟机器人的实际涂胶状态输出涂胶胶形,可以直接目视化判断涂胶质量并研究结构改进,因而能规避上述局限性。德国Flexstructures公司的IPS Sealing仿真模块实现了该功能,它使用浸入网格边界法求解胶液从喷嘴到钣金及胶液在钣金表面的流动过程,支持各类涂胶类型[4]。通过仿真,可以获得密封胶通过机器人施工后在钣金表面的厚度、宽度甚至表面状态等信息。仿真实施的一般过程如图4所示。

图4 IPS Sealing仿真过程

前期的数据准备是影响仿真准确度的关键步骤。所需的基础数据包括胶材料的流变曲线(剪切力、粘度)、胶密度和类型等,工作参数则包含了涂胶轨迹设置、喷嘴姿态、触发条件、刷子表以及环境温湿度等。图5显示了白车身两处位置的胶形仿真结果和实际钣金状态,左图是典型的钣金搭接缝隙过大导致的涂胶从中间撕裂的情况,右图由于拐角处三层板搭接涂胶无法全覆盖而产生了缺陷。可密封性较差的焊缝需要额外的刷胶操作,且存在失效风险,若是后期增加贴片也将导致单车成本上升。通过该仿真手段,可以在项目早期识别缺陷,从而优化设计提高涂胶质量。而且,胶形仿真的结果还能为在线调试时胶枪状态和工艺参数的优化提供参考,从而节省调试时间和调试用车。

图5 利用胶形仿真发现的涂胶质量缺陷

2 涂胶可施工性

对于涂胶工艺来说,除了白车身可密封性需要满足要求之外,涂装车间现场工位的可施工性也是工程师需要重点评估的对象。工位现场的设施配置(龙门架、管路布置等)、设备机运(机器人、滚床、雪橇、吊架等)、涂胶工具(多功能枪头)、工装夹具等因素均会对涂胶工艺的施工性产生影响。涂胶工具是否能到达目标焊缝,机器人姿态是否能做到,设备和工具的干涉状态,涂胶程序是否能满足工位时间等均需要提前考虑并进行评估,以减少或消除后期实车调试过程的问题,降低产品按期上线的风险。针对涂胶可施工性的仿真目前主要有涂胶可达性仿真和机器人轨迹(离线编程)仿真两类。

2.1 涂胶可达性仿真

涂胶可达性仿真一直都是虚拟评估的关注重点,往往以驱动产品更改为适合现场工艺的措施为主要方向。可达性的评估方法也是一个不断发展的过程,通用型锥形数模的使用(如图6所示)是相对较早的手工涂胶可达性的评估方法[5]。使用时将尖头对准目标焊缝,通过手动调整锥形区域,若可以调整至锥形区与车身零件无干涉,则认为该处手工涂胶可达,若出现图6右的干涉情况,则认为涂胶不可达,需要改进产品。

图6 手工涂胶可达性通用分析模型

若是机器人涂胶,则需要采用机器人枪头模型进行仿真,将多功能枪头、LASD涂胶枪头等对应的工具调入白车身数模,通过调整枪距(喷嘴与钣金间距)和枪头姿态来评估机器人涂胶的可达性,如图7所示。通过调用施工枪头模拟机器人涂胶可达性操作简单方便,但是由于未引入机器人6轴及7轴滑移位,因而不能考虑机器人整体的联动,可能造成枪头可达但机器人姿态无法实现的情况,因此可达性评估有一定的失效风险。

图7 使用多功能枪头进行可达性模拟

参考焊装车间焊点、涂胶等工艺的规划和仿真方法[6][7],通过搭建机器人工位数据库而开发的基于西门子PDPS软件的涂胶可达性仿真系统,解决了上述失效风险的问题。仿真实现过程中机器人虚拟工位的搭建是最为关键的一步,需要准备机器人、七轴、枪头、导轨、雪橇、吊架等3D数模,并完成各工厂现场布局的测绘、工位组建、数据库搭建、数据转换、工位3D布局、设备运动副建立等工作,完成的虚拟工位界面如图8所示。

图8 典型的LASD机器人站虚拟工位

涂装车间的机器人涂胶工位属于长期稳定的工位,因此搭建好的虚拟工位可以在资源库长期存放以备调用。使用时需要将白车身3D模型导入,调入相应的涂胶工位以建立Study文件夹,并设定好7轴与工具坐标系。针对要评估可达性的目标区域选择路径点(Location),通过手动调整路径点坐标(X, Y, Z, Rx, Ry, Rz),使机器人涂胶扇面垂直于焊缝,如图9所示。通过虚拟的机器人示教器移动7轴坐标检查干涉状态,若在7轴限位内可以找到非干涉位,则认为机器人可达。

图9 车身上某涂胶点的可达性仿真

另外,在固定的7轴位使用Pie Chart功能还可以分析机器人指向路径点的可达姿态,如图10所示。蓝色区域表示机器人可以到达该路径点,但路径点的坐标方向受限制;红色区域表示机器人不能以某些坐标方向到达路径点;黑色指针表示机器人当前所处区域,该指针可转动,以调整机器人指向路径点的姿态。

图10 PDPS中使用Pie Chart功能识别可达区

2.2 机器人离线编程仿真

随着自动化设备、机器人在白车身涂胶领域(内部涂胶、底部涂胶、LASD等)的广泛应用,机器人涂胶的编程和调试也自然成为产品上线的重要准备环节[8]。关于涂胶机器人离线编程仿真,目前行业内大都经历过起步阶段并处于发展阶段:在起步阶段,由于数字化工具少,编程绝大部分依赖人工在现场示教程序,必须利用停产和节假日时间,消耗较多的调试车、能源和人力时间;而在发展阶段,引入了初级的数字离线仿真工具,离线调试替代了部分在线时间,提升了效率,减少了对停产和节假日的需求,并节约了调试车和调试期间的能源消耗。

图11 使用Roboguide离线仿真生成的机器人轨迹

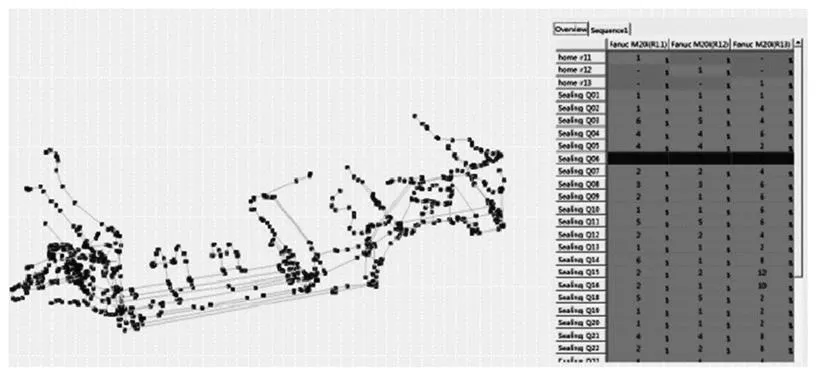

FANUC是业内常见的涂胶机器人供应商,该公司针对其机器人开发了Roboguide离线仿真软件,它能在三维世界中模拟现实中的机器人和周边设备的布局,并通过其中的虚拟示教器示教,来进一步模拟它的运动轨迹。通过这样的模拟可以验证方案的可行性同时获得准确的周期时间。一般的离线仿真过程包括机器人涂胶工作量的分配、涂胶顺序的分配、主程序的建立、子程序的编辑,多台机器人联动运行时还需要设置碰撞干涉区,编辑好的程序运行完毕可自动生成TCP轨迹线,如图11所示。目前,在涂胶仿形调试的实际应用中,基本能够实现50%数字离线仿真,50%人工在线编程的时间配比。

基于Roboguide的离线仿真能够节省大量的现场调试时间,但是仿真实现过程依然需要工程师大量的手动操作,而且对工程师的历史经验依赖较多,譬如人工对机器人的工作分配不当,可能事倍功半,做出效率低下的轨迹。随着计算机算力和智能化需求的不断提升,半智能或智能的编程仿真被提上日程。Flexstructures公司的IPS robotics模块通过开发一种全新的自动路径规划算法,实现了智能辅助离线编程仿真[9]。仿真过程包括数据准备、任务规划、任务计算和程序导出等。数据准备除了常规的机器人工位布置、机器人各轴运动限制、TCP距离和白车身数模等,还包括涂胶胶线的分段数据。软件可根据分段的胶线自动获得TCP点,如图12左所示。任务规划则包含了基于涂胶轨迹线的机器人可达性计算、碰撞极限的检查,还可以针对性调整局部的轨迹线。任务计算是基于任务规划的结果(如图12右所示),计算各机器人的任务顺序并平衡机器人负荷的过程,可以手动调整也可以自动优化。最终将获得的轨迹以程序的形式导出,直接用于现场使用。该离线编程仿真可用于前期涂胶可达性的评估,也可以用于后期机器人调试过程中涂胶路径和顺序的优化,同时实现可达性的自动评估和机器人轨迹的自动生成,向着智能仿真的目标更进了一步。

图12 典型的白车身涂胶胶线和机器人任务规划界面

此外,基于PDPS的涂胶可达性仿真工具也可以向智能离线编程仿真的方向扩展。PDPS包含了丰富的机器人运动基础模块,通过二次开发可以在可达性分析的基础之上引入自动创建路径并优化节拍的程序模块,以实现自动离线编程仿真。这也是目前业界正在研究的方向之一。

3 结语

数字化和虚拟仿真技术的引入给汽车产品的开发和生产制造提供了新的思路和方案,工艺部门参与产品的设计能提前发现并解决问题,生产制造过程提前验证让不确定性大大降低。白车身涂胶仿真技术的应用,能提前发现钣金孔洞、焊缝的可密封性问题,以改进设计,还能进行虚拟验证发现并优化机器人的可达性和仿形轨迹,对于缩短产品开发和工艺验证的周期、降低质量风险具有重要意义。

数字化、智能化是汽车制造的必由之路,虚拟仿真技术也是一个不断进步和发展的过程。白车身涂胶仿真技术经历了早期的经验模拟、初级的数字化工具,目前处于半自动或自动化的仿真阶段,而最终将落脚于高度智能化的仿真系统,实现引领级的涂胶工艺预测预警和自适应。

[1] 陈孚,袁小晶,吕建伟.虚拟制造在汽车涂装领域的应用[J].现代涂料与涂装,2018, 21(8): 49~51.

[2] ZELDER G, STEINBECK-BEHREN C,章良,等.汽车车身涂装工艺数值仿真分析[A].中国CAE工程分析技术年会暨全国计算机辅助工程,2012: 354~358.

[3] 陈亮,黄辉,王小玲,等.排水排气仿真在汽车涂装产品和工艺中的应用[J].现代涂料与涂装,2018, 21(7): 16~19.

[4] Ingelsten S, Mark A, Edelvik F, et al. Simulation of adhesive materialusing a novel viscoelastic stress method[J]. Annual Transactions of the Nordic Rheology Society, 2017(25): 225~231.

[5] 武京斌.汽车涂装虚拟仿真的应用[J].现代涂料与涂装,2015,18(8): 48~50.

[6] 常亚恩,李瑞方.PD/PS在汽车焊装工艺规划和仿真中的应用[J]. 汽车工艺与材料,2016(3): 1~4.

[7] 刘阳杰,朱杰,张红梅.基于PD/PS的机器人涂胶工位仿真研究[J]. 电焊机,2013, 43(2): 68~71.

[8] 徐光耀,张志新,贾鹏鹏,等.浅谈涂装车间涂胶线体调试[J].现代涂料与涂装,2017, 20(7): 70~72.

[9] Svensson M, Mark A, Edelvik F, et al. Process Simulation and Auto -matic Path Planning of Adhesive Joining[J]. Procedia CIRP, 2016, 44: 298~303.

Study on application of car body sealing simulation

Chen Liang

( SAIC general motors company limited, Shanghai 201208 )

Application of virtual simulation for car body sealing makes it possible for engineers to previously monitor product issues and bring ahead process validation of robotic sealing, which benefits product develop, cost, and quality. This paper collected present simulation tools for car body sealing, studied the theory and methods of them. Along with different applied scenes, this paper presented the application and guidance of these tools on assessment of both sealability and processibility, and eventually took an outlook on the future orientation of simulation technology.

sealing; simulation; accessibility; offline programming

U466

A

1671-7988(2019)14-177-05

U466

A

1671-7988(2019)14-177-05

陈亮,男,工学硕士,集成工程师,就职于上汽通用汽车油漆制造系统,主要负责新产品项目油漆工艺的集成以及计算机辅助仿真工作。

10.16638/j.cnki.1671-7988.2019.14.058