可用于锂硫电池的含氟有机溶剂及其合成研究

张勇耀 项文勤 陈明炎 赵卫娟 倪 航 高鹏飞

(浙江省化工研究院有限公司,浙江杭州310023)

0 前言

1 含氟醚类溶剂及合成

锂硫电池具有高容量 (1 673 mA·h·g-1)、高能量密度(2 500 W·h·kg-1)及活性材料硫来源广泛、成本低廉和环境友好度高等优势,近年来迅速成为了各国研究者的研究热点[1]。

在锂硫电池充放电过程中多硫化锂在电解液中溶解并迁移,从而在金属锂负极反应,即所谓的“穿梭效应”,它造成电池阻抗增加并最终导致电池循环寿命较差和库伦效率降低[2]。锂硫电池采用金属锂作为负极材料,碳硫混合物作为正极材料,一般使用高度易燃的醚类溶剂作为电解液主要溶剂,且为了抑制锂枝晶的生长,LiNO3作为一种常用的添加剂被使用[3]。金属锂高度活泼,电池化学组成近似黑火药,这些因素导致锂硫电池比传统锂离子电池有更大的燃烧、爆炸风险,这对锂硫电池的安全性提出了更高的要求。陈雨晴等[4]指出,电解液几乎与锂硫电池所有性能都有密切关系,改良电解液是解决上述问题的最主要突破口之一。

锂硫电池与传统锂离子电池不同,硫会与碳酸酯等酯类溶剂反应,因此,一般锂硫电池的电解液溶剂主要选择醚、砜等,主要有直链醚类溶剂乙二醇二甲醚(DME)和四乙醇二甲醚(TG)、环状醚类溶剂1,3-二氧五环(DOL)、砜类溶剂甲基乙基砜(EMS)和环丁砜(TMS)等,但是仅靠这些传统溶剂并不能解决多硫化物的穿梭问题,所以有必要开发出新型的电解液溶剂,同时还应兼顾阻燃、防爆性能。

含氟醚类的引入可以降低多硫化锂的溶解度,抑制“穿梭效应”[5]。Chen等[6]用双(2,2,2-三氟乙基)醚(BTFE)制备双(三氟甲基磺酰)亚胺锂(LiTFSI)-DOL/BTFE的电解液体系,由于 BTFE的作用明显抑制了“穿梭效应”,降低了电解液黏度,提高其润湿性,强化了电解液与高硫负极之间的反应,并在正极能形成稳定的SEI膜,相比于DOL/BTFE体系具有更高的库伦效率和电池寿命。Shin等[7]采用1,1,2,2-四氟乙基 -2,2,3,3-四氟丙基醚(TTE)作为LiTFSI-(MeCN)2电解液体系的辅助溶剂,研究认为高氟化度的含氟醚可以更有效地提高电池的循环寿命。Thieme等[8]开发了氢氟醚/砜体系的电解液溶剂体系,该体系无需使用LiNO3作为添加剂,具有低自放电、可燃性低及电池不易产生气体膨胀的新优势。

1.1 双(2,2,2-三氟乙基)醚的合成

1965年,Burdon等[9]在研究含氟醚的合成时指出,用对甲苯磺酸等强酸催化2,2,2-三氟乙醇合成双(2,2,2-三氟乙基)醚是十分困难的,于是他们研究使用三氟甲磺酰酯合成含氟醚。2,2,2-三氟乙醇 6.4 g、氢化钠 0.5 g、三氟甲基磺酰 2,2,2-三氟乙酯4.0 g混合,回流5 h,减压精馏得到BTFE 2.0 g,收率约 39.2%。反应式如下:

1985年,Wang等[10]报道了双乙酸基醚氟化制备BTFE的工艺,氟化试剂为SF4和HF,要求反应温度大于130℃。反应式如下:

2002年,Chen[11]报道用 1-氯 -2,2,2-三氟乙烷(CF3CH2Cl,HCFC-133a)制备 BTFE,具有较好的收率。将氢氧化钾水溶液(50%)和2,2,2-三氟乙醇加入到高压釜中用丙酮/干冰冷却,迅速加入冷却液化的CF3CH2Cl,密封,然后升温至250℃反应13 h,最后有机层水洗、精馏得到产品,收率70%。反应式如下:

2015年,Xu等[12]发明了一种名为N-heterocyclic carbene donors[{κ3-N,Si,C-PhB(OxMe2)(OxMe2SiHPh)ImMes}-Rh(H)CO][HB(C6F5)3](OxMe2=4,4-dimethyl-2-oxazoline;ImMes=1-mesitylimidazole)的铑催化剂,它可以温和地还原酯羰基,结构式见图1。

图1 铑催化剂结构

在该催化剂作用下,三氟乙酸酐和一苯硅烷在25℃反应6 h,可以获得50%收率的BTFE。反应式如下:

1.2 具有1,1,2,2-四氟乙氧基结构的醚的合成

具有CHF2—CF2—O—结构的醚可以通过 -四氟乙烯与相应的醇加成反应得到,反应收率高,是合成该类化合物的最主要途径。一般该反应是用强碱催化、在非质子极性溶剂(或原料醇作溶剂)中进行。反应式如下:

该类反应存在的一个突出问题是由于碱的存在,反应产物不可避免有脱HF产生烯醚的可能性。由于烯醚与目标产物的性质和沸点均较为接近,分离困难。而产品通常用于电池或作为电子清洗剂,对于纯度要求非常高。

2002年,Murata等[13]研究了如何提高合成含氟醚时产品的选择性。研究发现:四氟乙烯和2,2,2-三氟乙醇反应制备 1,1,2,2-四氟乙基 -2,2,2-三氟乙基醚时,产品选择性极高,无烯醚产生,同时指出,使用过量的醇作溶剂或使用水作溶剂可以明显提高饱和醚的选择性。

2005年,日本大金工业株式会社Shimada等[14]公开了一种短时间、高选择性合成含氟醚的方法,采用仲醇或叔醇作为溶剂。例如在氢氧化钠水溶液作碱、叔丁醇作溶剂时,由2,2,2-三氟乙醇与 1,1,2,2-四氟乙烯反应制备1,1,2,2-四氟乙基 -2,2,2-三氟乙基醚,反应时间2 h,反应转化率为99.99%,选择性达99.0%以上。而不用叔丁醇作溶剂,反应时间4 h,转化率才达99.99%,选择性为98.7%。

2009年,日本大金工业株式会社兰喜平等[15]报道用含氟醇和氟化烯烃制备含氟醚时,在含氟醇转化率达75%时停止反应,该法可以抑制不饱和醚的副反应。例如在6 L高压釜中抽真空注入氢氧化钾水溶液(546 g KOH+2 148 mL H2O)、2,2,3,3-四氟丙醇(1 716 g),用氮气置换20次,减压后通入四氟乙烯至压力为0.1 MPa,反应体系升温至75℃,持续通入四氟乙烯,压力保持在0.7~0.8 MPa,温度保持在75~95℃。当通入相对于2,2,3,3-四氟丙醇0.7摩尔当量的四氟乙烯时停止通入,保持反应至压力不再降低。处理后得到1,1,2,2-四氟乙基 -2,2,3,3-四氟丙基醚1 369 g,纯度99.72%,收率95%。

2010年,魏宜等[16]通过升高温度来提高反应的选择性。向高压釜中加入氢氧化钾35 g,用氮气置换3次,抽空吸入 2,2,3,3-四氟丙醇1 000 g,反应釜升温至150℃,通入四氟乙烯至压力为1.2 MPa,保持压力为1.1~1.2 MPa,通入四氟乙烯,温度保持在150~170℃,共计通入四氟乙烯610 g,得到产品1 350 g,产品精馏后纯度可达99.98%。

2013年,王军等[17]在专利中报道,严格控制反应的溶剂量可以提高饱和氢氟醚的选择性,溶剂一般选用二氯甲烷、氯仿、N,N-二甲基甲酰胺、二甲基亚砜、乙腈或丙腈。含氟烷醇与溶剂的物质的量比为1∶(9~11)。例如,2,2,3,3-四氟丙醇与四氟乙烯以1∶1(物质的量比)在10摩尔当量四氟丙醇的二氯甲烷中反应,反应温度为-35~35℃,反应完毕后水洗,得到的粗品中除去二氯甲烷,目标产物1,1,2,2-四氟乙基 -2,2,3,3-四氟丙基醚含量可达99.5%,收率89%。

常规的碱金属氢氧化物和醇钠作催化剂存在难以回收、废液量大的缺点。巨化集团[18]公开专利使用强碱性阴离子交换树脂、N-羟乙基全氟辛基酰胺、1,8-二氮杂双环十一碳-7-烯和乙二胺四乙酸钠制成复合催化剂,在制备 1,1,2,2-四氟乙基 -2,2,2-三氟乙基醚时,反应收率大于95%,选择性大于97%。该催化剂只要通过过滤即可分离回收。

为了实现氢氟醚合成的连续化操作,巨化集团[19]还发明了一种可气化的复合催化剂,由1,5-二氮杂双环[4.3.0]-5-壬烯(DBN)、4-二甲氨基吡啶(DMAP)、1,8-二氮杂双环十一碳 -7-烯(DBU)和三乙烯二胺(DABCO)组成。例如,2,2,3,3-四氟丙醇、环丁砜、复合催化剂(DBN、DMAP、DBU、DABCO的物质的量比为1.0∶0.7∶0.8∶0.4)混合预热至50℃后,再与四氟乙烯一起连续通入直径2 cm、长度200 cm的不锈钢管式反应器中,保持150℃进行反应。四氟丙醇、环丁砜、复合催化剂和四氟乙烯的摩尔流量比为1.00∶1.20∶0.15∶1.00,停留时间 5 s。反应液取样后经色谱分析,除去溶剂、催化剂峰,四氟丙基四氟乙基醚含量为95.8%,收率94.8%。

2 含氟碳酸酯类溶剂及合成

研究表明[20]:长链多硫化锂会与碳酸酯溶剂发生亲核加成或取代反应,导致活性材料的严重损失和电池容量的大幅衰减。但是研究人员开发了新型小分子复合硫正极材料[21-22],这类材料中硫以小分子形式与多孔碳复合材料结合,两者之间存在显著的化学键作用,不存在多硫化锂的“穿梭效应”。这类正极材料与碳酸酯兼容性好,因此,可以使用目前商用的碳酸酯类电解液。

Markevich等[23]利用碳酸酯与多硫化锂之间的反应特性在硫正极表面形成保护膜,结果表明:使用一氟代碳酸乙烯酯(FEC)的电池相比使用EC时性能更优。陈振营等[24]将双(2,2,2-三氟乙基)碳酸酯(DTFEC)作为一种电解液添加剂应用到锂硫电池中,当DTFEC的体积分数为5%时,可以最有效地提高Li-S电池的循环与倍率性能,并降低电极与电解液的界面阻抗,在循环过程中可以对极片进行有效地保护。

2.1 一氟代碳酸乙烯酯的合成

一氟代碳酸乙烯酯的合成方法主要有4种:

1)直接氟化法

以碳酸乙烯酯为起始原料,用氟气直接进行氟化。反应式如下:

2000年,日本 Kobayashi等[25]报道向碳酸乙烯酯中通入氟气,在50℃左右氟化制备一氟代碳酸乙烯酯,粗品通过蒸馏可以获得纯度为90%以上的产品,收率约70%,反复重结晶最终可以获得纯度大于99%的产品。采用氟气直接氟化,由于氟气活性较强,反应过程往往难以控制。将碳酸乙烯酯用氟代碳酸乙烯酯稀释[26],调节F2/N2在反应液中的气泡大小[27]可以使反应变得相对温和,选择性提高。

陈家荣等[28]利用磷肥厂的氟废气制成氟硅酸,再用氟硅酸氟化碳酸乙烯酯得到一氟代碳酸乙烯酯,收率可达74.5%。该法既对废氟气进行废物利用,又大大节约了一氟代碳酸乙烯酯的生产成本。反应式如下:

2)电化学氟化法

Ishii等[29-30]报道了采用电化学氟化法高选择性氟化得到一氟代碳酸乙烯酯的方法。反应以4-取代苯硫基碳酸乙烯酯为原料,四乙基氟化铵和氟化氢复合盐(Et4N+F-·n HF)为氟源,4-取代苯硫基上取代基团为氯,氟源含5个HF时,一氟代碳酸乙烯酯收率可达95%。反应式如下:

Hasegawa等[31]报道直接用 Et4N+F-·5HF电化学氟化碳酸乙烯酯制得氟化碳酸乙烯酯,收率可达87%。Sawamura等使用三乙胺五氢氟酸作为氟源,聚苯乙烯负载碘苯和四乙基氯化铵为催化剂氟化苯硫基碳酸乙烯酯,一氟代碳酸乙烯酯收率为89%。

3)卤素交换法

该法通常是将碳酸乙烯酯先氯化制成一氯代碳酸乙烯酯,再用含氟碱金属盐或氟化氢进行卤素交换制得一氟代碳酸乙烯酯。反应式如下:

2007年,日本 Narizuka等[32]报道,在乙腈中用KF氟化一氯代碳酸乙烯酯,80~85℃反应11 h,得到一氟代碳酸乙烯酯含量为87.5%的粗品,粗品中一氯代碳酸乙烯酯含量小于0.1%,但是含有5.9%的碳酸亚乙烯酯和4.1%的碳酸乙烯酯副产物。这说明反应存在取代和脱氯的选择性问题,另外反应时间较长。

含氟碱金属在有机溶剂中溶解度较差,导致反应时间偏长,使用相转移催化剂可以明显提高反应速率。张先林等[33]使用四丁基溴化铵之类的季铵盐可以使反应时间缩短至4 h左右。陈剑等[34]使用聚乙二醇和18-冠-6等冠醚也可以使保温反应时间缩短至3 h左右。

中海油刘红光等[35-38]分别开发了葫芦脲及其衍生物、杯芳烃系列、环糊精有机环状大分子作为相转移催化剂,反应转化率和选择性均超过90%。另外,他们还发明了季鏻盐作为相转移催化剂,例如,以四(乙二胺)基溴化鏻为催化剂,用KF在碳酸二乙酯中氟化一氯代碳酸乙烯酯,100℃反应8 h,反应转化率达97.8%,选择性为96.5%。

离子液体催化剂也被用于含氟碱金属的氟化反应。韩鸿波等[39]发明了醚基官能团化离子液体催化剂,陈瀚林等[40]发明了氟磺酰亚胺阴离子咪唑型和季铵型离子液体催化剂。离子液体催化碱金属氟化盐氟化一氯代碳酸乙烯酯,反应条件温和,离子液体可回收反复使用。

氢氟酸及其有机碱络合物也可以作为氟化一氯代碳酸乙烯酯的氟化试剂。日本大金高明天等[41]报道使用三乙胺三氟化氢络合物与三乙胺组合氟化制备一氟代碳酸乙烯酯。反应在乙酸乙酯中进行具有很好的结果,氢氟酸与原料物质的量比在1.0~1.5时反应有很好的选择性和转化率,同时必须添加单独的三乙胺,否则反应转化率和选择性大大降低,添加量为原料物质量的1.2倍。侯红军等[42]用微通道反应器在-20~20℃直接用液体氢氟酸氟化一氯代碳酸乙烯酯,反应停留时间仅需300 s以内,反应转化率达98%以上,选择性达95%以上,粗品后处理简单,反应效率极高,可以连续生产。牛会柱[43]发现有机锡氟化物可以有效提高氟化反应的选择性和转化率,提纯至99%以上一氟代碳酸乙烯酯的总收率可达到93.9%。

4)二氧化碳酯化法

顾乃刚等[44]发明了一种以一氟乙烯、二氧化碳和氧气在无机盐或人工合成氧载体催化下合成一氟代碳酸乙烯酯的方法。无机盐是铜盐或铁盐及其混合物,人工氧载体为希夫碱配合物。例如,用硫酸亚铁和碳酸铜催化合成一氟代碳酸乙烯酯,收率可达79%。反应式如下:

邓伟侨等[45]发明了金属钴、铬或者锌络合共轭物微孔高分子催化剂,结构式见图2。这种催化剂可以在温和的条件下催化二氧化碳和一氟代环氧乙烷合成一氟代碳酸乙烯酯,收率可达91.4%。反应式如下:

图2 金属钴、铬或者锌络合共轭物微孔高分子催化剂结构

2.2 双(2,2,2-三氟乙基)碳酸酯的合成

1986年,Krespan等[46]报道使用 2,2,2-三氟乙醇和光气反应制备双(2,2,2-三氟乙基)碳酸酯,反应以吡啶作溶剂,收率为88%。反应式如下:

由于光气剧毒且为气体,不易控制,安全性低。德国Boese等[47]用双(三氯甲基)碳酸酯(俗称三光气、固体光气)替代光气与2,2,2-三氟乙醇反应制备双(2,2,2-三氟乙基)碳酸酯。反应以三乙胺作碱,二氯甲烷作溶剂,温度为5℃,收率较低,只有34%。2012年,张先林等[48]报道了以三光气与2,2,2-三氟乙醇反应制备双(2,2,2-三氟乙基)碳酸酯,以过量三氟乙醇作溶剂,三乙胺作碱,反应温度提高至80℃,收率可达95.1%。反应式如下:

日本冈本秀一等[49]发明了一种以六氯丙酮为原料,与2,2,2-三氟乙醇反应制备双(2,2,2-三氟乙基)碳酸酯的方法。反应需要在催化剂存在下进行,主催化剂为卤素盐,主要是指碱金属卤素盐、铵离子卤素盐、季铵离子卤素盐和含卤素盐结构的离子交换树脂等;助催化剂为具有酸性位点的金属氧化物、杂多酸和阳离子交换树脂。例如,在500 mL哈氏合金高压釜中,加入0.99 mol六氯丙酮,1.98 mol 2,2,2-三氟乙醇,2 g KF和 2 g二氧化锆,搅拌升温至140℃反应10 h,蒸馏收集产品,基于六氯丙酮的双(2,2,2-三氟乙基)碳酸酯收率达99%。反应式如下:

3 含氟有机磷溶剂及合成

电解液的可燃性可以通过添加阻燃剂或者使用本身不燃烧的溶剂进行消除,添加阻燃剂的方法适用性广,相对经济实惠。尽管大多数阻燃剂能有效提高锂电池的安全性能,但在一定程度上也破坏了电池性能[50],因此,需要开发既能降低电解液可燃性又能提高电池性能的电解液溶剂。

Wang等[50]研究了三(2,2,2-三氟乙基)磷酸酯(TTFP)作为锂硫电池的添加剂溶剂,10%以上的质量浓度就可以消除电解液的可燃性,同时它还可以强化锂离子与正极材料间的扩散系数,电池显示出优异的倍率性能和循环性能。沈旺等[51]研究了乙氧基(五氟)环三磷腈(PFPN)作为锂硫电池的添加剂溶剂,添加质量分数为5%的PFPN可使高度易燃的碳酸酯电解液完全不燃,同时减小极化电压,并显著提高硫基复合材料的倍率性能。结果表明,PFPN也是一种适用于可充锂硫电池的多功能添加剂。

3.1 三(2,2,2-三氟乙基)磷酸酯的合成

1986年,Mahmood等[52]报道在合成含氟亚磷酸酯时,使用2,2,2-三氟乙醇与正丁基锂反应制备三氟乙醇锂,三氟乙醇锂再与三氯化磷反应制备三(2,2,2-三氟乙氧基)磷,然后经N2O4氧化制备三(2,2,2-三氟乙基)磷酸酯,反应过程需要用到深冷。反应式如下:

2000年,Timperley等[53]报道可以使用五氯化磷与含氟醇反应直接制备亚磷酸酯,其中三(2,2,2-三氟乙基)磷酸酯收率为73%。

三氯氧磷(POCl3)作为一种磷酰化试剂,可与脂肪醇直接反应制得磷酸酯,该反应需要使用催化剂才能获得较为满意的效果。反应式如下:

2004年,李战雄等[54]报道使用氯化锂催化2,2,2-三氟乙醇与三氯氧磷的反应,反应温度控制在70~80℃,收率85%,若无催化剂收率只有38%。

2014年,陈建生等[55]报道的三(2,2,2-三氟乙基)磷酸酯制备方法分别用到多种催化剂,包括氯化锂、氯化锌、四氯化锡、氯化镁和三氯化铝,反应收率达95%以上。

三氯氧磷与2,2,2-三氟乙醇的反应还可以用碱作缚酸剂。2013年,殷日祥等[56]先用氢氧化钠与三氟乙醇生成醇钠,升温溶剂共沸除去产生的水,然后与三氯氧磷反应制备三(2,2,2-三氟乙基)磷酸酯,反应收率大于90%。李伟等[57]用有机碱作缚酸剂,其中用咪唑时,制备的三(2,2,2-三氟乙基)磷酸酯的收率为93.2%。

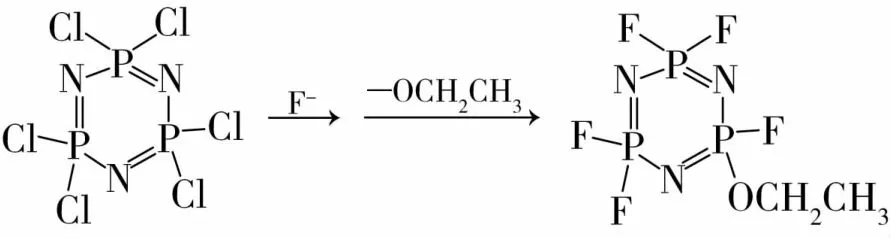

3.2 乙氧基(五氟)环磷腈的合成

2-乙氧基 -2,4,4,6,6-五氟 -2,2,4,4,6,6-六氢 -1,3,5,2,4,6-三聚磷腈,简称乙氧基(五氟)环三磷腈,它有高含量的氮元素和磷元素,其构成的协同体系有良好的阻燃性能,显示出优良的不燃性和阻燃性。乙氧基(五氟)环三磷腈主要以六氯环三磷腈为原料,通过氟化和乙氧基化反应制备。反应式如下:

2001年,日本 Masashi等[58]报道在乙腈中用氟化钠在80℃氟化六氯环三磷腈,再在己烷中70℃用碱催化乙醇进行乙氧化反应制得乙氧基(五氟)环三磷腈。

2014年,刘建文等[59]使用催化剂改善反应。使用相转移催化剂如四甲基溴化铵等催化碱金属氟化盐的氟化反应,以氯化盐如氯化铁等催化乙氧基化反应,反应温度均在70~80℃。2016年,冯金奎等[60]则使用聚乙二醇系列作用氟化催化剂,氟化收率大于92%。

2015年,路庆昌等[61]等使用离子液体作溶剂,用氟化钾或氟化钠氟化六氯环三磷腈,离子液体阳离子为咪唑型或季铵型,阴离子为允许在电解液中存在的 F-、PF6-、BF4-、TFSI-、FSI-、BOB-和ClO4-。反应结束后通过蒸馏即可获得产品,剩余的离子液体可以重复利用。2016年,周永妍等[62]将氟化试剂改为吡啶氢氟酸盐,氟化反应温度大大降低,在-40~-5℃滴加吡啶氢氟酸盐,室温下保温反应。

2012年,吴茂祥等[63]设计了先乙氧基化再氟化的反应步骤,以乙醇钠为烷氧化试剂,70℃时在己烷中进行反应,得到乙氧基(五氯)环三磷腈,再用氟化钠在乙腈中于80℃进行氟化,氟化时加入少量的六氟环三磷腈能有效降低反应温度(40~50℃),缩短反应时间。

4 结语

随着对锂硫电池研究的深入进行,多硫化锂的穿梭效应是必须翻越的“高山”,另外,锂硫电池的性能和安全性也必须满足人类日益增长的需求。电解液恰恰与这些都密切相关,是锂硫电池技术突破的关键之一。开发并提供在锂硫电池中有突出性能表现的电解液溶剂,对锂硫电池电解液的研究有着十分重要的支撑作用。