石墨烯/天然胶乳复合材料的制备与表征

王丽丽,李人广,张庆斌,孙 帆,吴明生

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

天然胶乳制品作为橡胶制品的一个特殊门类,其配方、加工工艺条件已形成了独有的体系。针对具有特殊要求和性能的制品,其配方、加工工艺和方法具有一定的特殊性,如为提升胶乳浸渍制品的力学强度需要改进其补强体系,目前多采用含碳材料、树脂和无机纳米粒子等作为补强填充剂,通过原位聚合法、溶液共混法、熔融共混法和多组分胶体分散液团聚法制备天然胶乳复合薄膜材料[1]。针对含碳材料的补强体系,许多专家对于石墨烯的补强进行了系列研究,如Sur等[2]利用硼氢化钠和二甲基肼,何帅等[3]采用乙醇胺作为还原剂和分散剂制备石墨烯水分散体均起到了良好效果,但是这些研究者们使用的分散剂都属于强酸强碱类型,会对胶乳体系产生影响,不能将其应用到胶乳制品中。

本文采用亚甲基二萘磺酸钠作为分散剂,利用胶乳工艺中最常用的浸渍法,对比探究不同的石墨烯添加量和掺杂方式对胶膜性能的影响,使石墨烯成功应用于胶乳制品,提升胶乳制品力学强度和导电导热性能,制备了高导电、导热、高强度的石墨烯/天然橡胶复合材料。另外,本文完善了石墨烯含量对橡胶复合材料机械性能的影响规律,发现当采用高压均质机对预硫化胶乳进行处理后,因促进了填料的均匀分散,使石墨烯/天然胶乳薄膜的力学性能得到大幅度提升。

1 实验部分

1.1 原料

浓缩天然胶乳:质量分数为62.5%,青岛双蝶集团股份有公司;三氯甲烷:分析纯,莱阳经济技术开发区精细化工厂;石墨烯:SE1233,常州第六元素材料科技股份有限公司;氢氧化钾(KOH):分析纯,天津市恒兴化学试剂制造有限公司;氨水(NH3·H2O):分析纯,莱阳经济技术开发区精细化工厂;普通硫磺粉(S)、促进剂二丁基二硫代氨基甲酸锌(BZ)、氧化锌(ZnO)、防老剂4.4′-双(α,α-二甲基苄基)二苯胺(445)、酪素、硼砂、亚甲基二萘磺酸钠(NF):工业级,市售。

1.2 仪器及设备

数显旋转黏度计:DV-C型,上海精析仪器制造有限公司;激光粒度分析仪:Zetasier NanoZS90型,英国马尔文仪器有限公司;高压均质机:RSH型,上海申鹿均质机有限公司;橡胶厚度计:HD-10型,上海化工机械四厂;电子拉力试验机:AT-7000M型,高铁科技股份有限公司;数字高阻仪:PC68型,上海第六电表厂有限公司;导热仪:DTC-300型,美国TA公司;扫描电子显微镜:JSM-6700F型,日本电子株式会社;透射电子显微镜:JEM-2100型,日本电子株式会社。

1.3 实验配方

石墨烯水溶液配方(质量份)为:石墨烯2.5;质量分数为10% 的酪素溶液 38;质量分数为10%的NF溶液 3;质量分数为10%的KOH溶液26;去离子水30.5。

配合胶乳干比配方(质量份)为:天然胶乳 100;ZnO 0.5;防老剂445 0.8;酪素 0.1;KOH 0.15;S 1;促进剂BZ 1;石墨烯变量(0、1、2、3、4)。

1.4 试样制备

(1)预硫化胶乳的制备:用少量去离子水将胶乳稀释并加热,使胶乳温度升至30~40 ℃,依次加入稳定剂KOH、酪素、硫磺、促进剂BZ、防老剂445和ZnO等分散体,继续升温并不断搅拌,待配合胶乳的温度升至65 ℃时,保温1.5 h。从水浴锅中取出,冷却至室温后停放24 h,用三层180 μm滤网过滤备用。

(2)石墨烯分散体的制备:按配方比例依次将软水、KOH、扩散剂NF、酪素、石墨烯加入烧杯中,用高速分散机进行不同转速和研磨时间等工艺条件的处理,得到高浓度、稳定的石墨烯分散液。

(3)石墨烯/天然胶乳薄膜材料的制备:胶乳温度为25 ℃,模型温度为45 ℃,胶乳固含量为50%(质量分数),用直径为10 cm的玻璃试管缓慢浸入预硫化天然胶乳,保持浸入状态5 min,向上提拉成膜,置于70 ℃的烘箱中60 min,在50 ℃的温水中沥滤30 min,再置于90 ℃的烘箱中30 min,制成石墨烯/天然胶乳复合材料。

1.5 分析与测试

预硫化程度:采用氯仿值法分析配合胶乳预硫化程度,将1体积预硫化胶乳置于烧杯中,加入1~2体积的三氯甲烷,用玻璃棒搅拌至凝固,静置30~60 s,采用手拉揉捏的方式通过观察凝固物的形态及颗粒大小判断胶乳的预硫化程度;硫化胶乳的黏度按照GB/T 14797.2—93进行测定;拉伸强度和断裂伸长率按照GB/T 528—2009进行测试;石墨烯水分散体的平均粒径和Zeta电位按照GB/T 19077.1—2008进行测试;透射电子显微镜(TEM)分析:将样品超声分散10 min,将分散液滴于37 μm全碳膜铜网上,将其置于灯光下烘烤至水分蒸发干,观察样品分散情况及形貌;扫描电子显微镜(SEM)分析:将石墨烯/天然胶乳膜复合材料于液氮中脆断,对其进行喷金处理,观察断面形貌。

2 结果与讨论

2.1 石墨烯水分散体的制备与表征

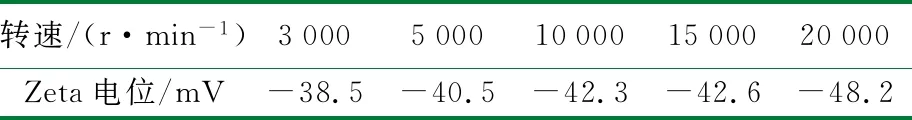

本实验中所制备的石墨烯水分散体主要利用扩散剂NF作为分散剂,具体配方如1.3节所述,针对制备时高速分散机的转速与研磨时间对水分散体稳定性的影响进行实验表征,结果如表1和表2所示。

表1 转速对水分散体稳定性的影响

表2 研磨时间对水分散体稳定性的影响

Zeta电位值能够反映分散体系的稳定性[4]。一般来说,Zeta电位值越高,体系的稳定性就越好,体系中的粒子与溶液之间的作用力大于粒子之间的作用力,粒子分散的倾向大于其相互团聚的倾向;反之,Zeta电位值越低,体系的稳定性越差。

由表1和表2可以看出,体系的Zeta电位绝对值随着转速和研磨时间的增加而增加,说明体系的稳定性逐渐增加。这主要是因为随着转速的增加,转子缝隙内石墨烯片层的机械剪切力、摩擦力和液体的涡流力逐渐增大,石墨烯片层尺寸随着作用力的增大迅速减小,石墨烯片层逐渐被打开;随着研磨时间的增加,石墨烯片层表面上分子定向排列越紧密,表面膜强度越高,湿润性越好,从而导致体系稳定性越高。但是综合实际生产效率考虑,转速和研磨时间不能无限制地提高,因此选用20 000 r/min作为最佳转速,120 min为最佳研磨时间。

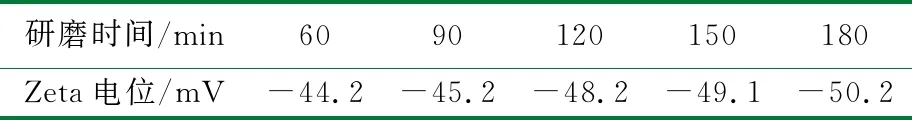

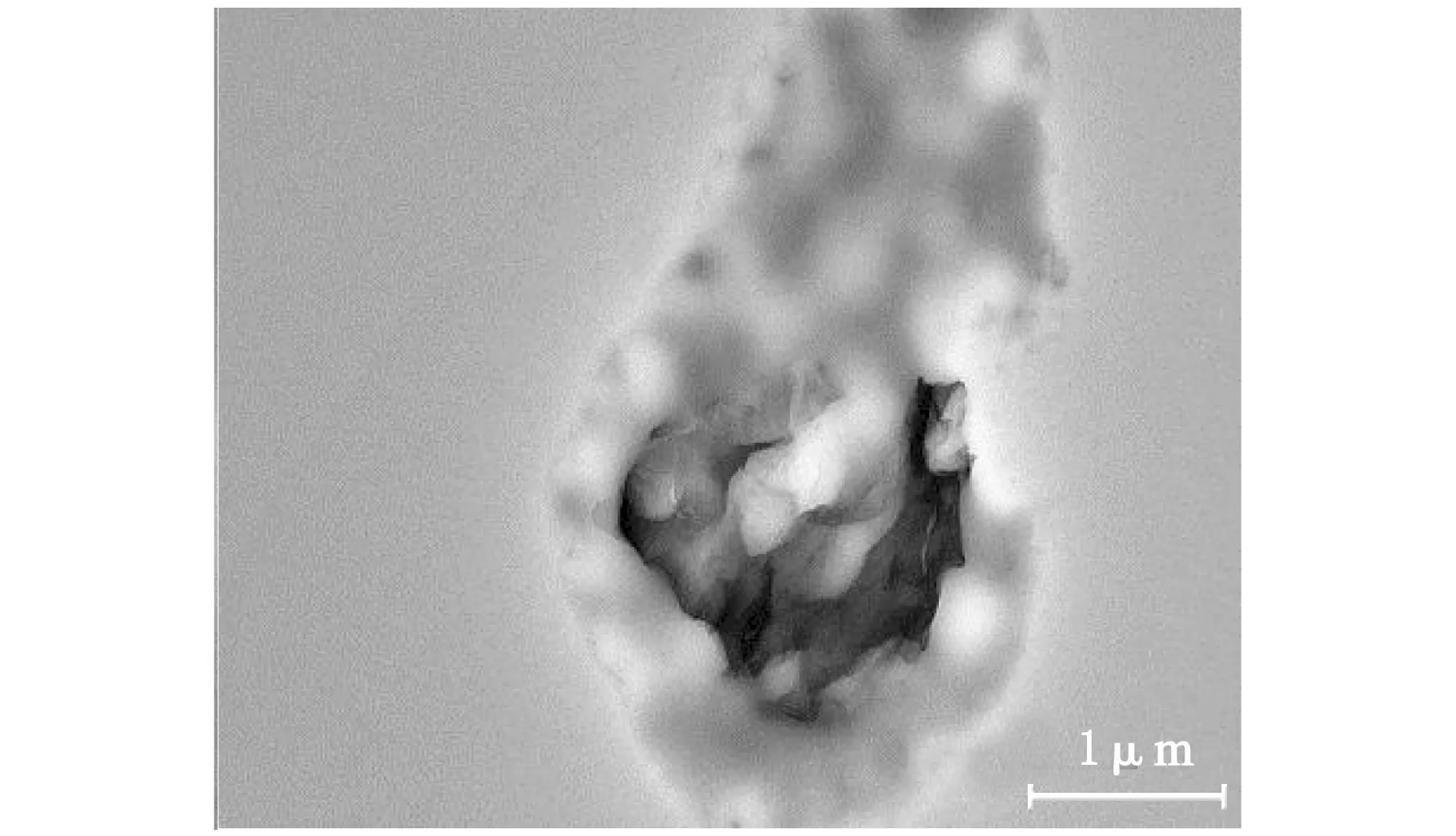

图1为保持最佳转速和研磨时间所制备的水分散体TEM图。从图1可以看出,石墨烯水分散体在转速和时间相同的分散条件下,片层尺寸小,单层石墨烯显现出透明的光亮状态,边缘和中部出现部分褶皱和卷曲,最大宽度达2 μm,表明整个石墨烯片层在NF的分散和稳定作用下表现出很好的稳定性。

图1 石墨烯水分散体的TEM图

2.2 石墨烯用量对预硫化胶乳稳定性的影响

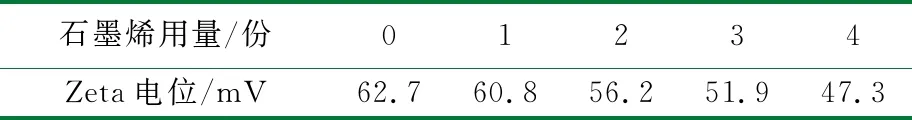

从表3可以看出,预硫化胶乳的Zeta电位值随着石墨烯用量的增加而减小,说明石墨烯的加入会使胶乳的稳定性逐渐降低,这是因为胶乳的配方中并未添加其他填料,单纯加入了石墨烯作为填充补强体系,当胶乳体系中引入外来的粒子后,势必会打破整个体系原有的稳定状态,使体系的Zeta电位降低。但当石墨烯用量不超过3份,整个体系稳定性的下降值还是会在一个可以接受的范围内浮动。

表3 石墨烯用量对胶乳稳定性影响

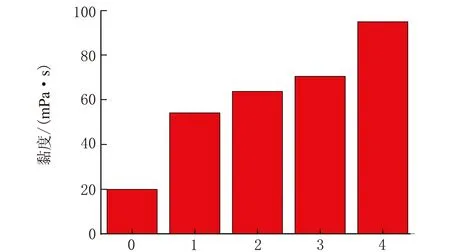

从图2可以看出,随着石墨烯用量增加,预硫化胶乳的黏度呈现逐渐上升的趋势。这是因为石墨烯水分散体的加入,会通过影响胶乳的pH值和浓度造成破乳现象的发生,降低了胶乳体系的稳定性。石墨烯在胶乳体系中分散不均匀,会团聚成粒径较大的团聚体,也会造成胶乳体系的黏度变化。与表3中的Zeta电位变化得出的稳定性变化趋势一致,说明随着石墨烯用量的增加,预硫化胶乳的稳定性降低。

石墨烯用量/份图2 石墨烯用量对胶乳黏度的影响

2.3 石墨烯用量和掺杂方式对力学性能的影响

石墨烯在天然胶乳中的分散情况与石墨烯用量和掺杂方式有关。石墨烯用量越大,在天然胶乳基体中石墨烯分子之间相互堆叠,团聚的可能性就越高,石墨烯的分散就越难;而掺杂方式的不同也会对添加到天然胶乳中石墨烯的存在形态产生影响[5]。这两方面因素对石墨烯分散性的影响可以通过力学性能进行表征。

由表4可以看出,机械搅拌法制备的石墨烯/天然胶乳复合胶膜的拉伸强度随着石墨烯用量的增加逐渐降低,说明只通过简单的机械搅拌并不能将石墨烯的团聚体结构打破,也就不能实现石墨烯在天然胶乳基体中良好的分散,这主要是由于石墨烯在胶乳体系中以团聚体的形式存在,造成了胶膜结构的缺陷,进而导致拉伸强度降低。而高压均质法制备的石墨烯/天然胶乳复合材料的性能要远远优于机械搅拌法,这是因为高压均质法是利用高压均质机将石墨烯溶液进一步处理,其原理是在液体上施加高压后,使高压液体快速通过均质腔,在均质腔中,液体会受到强烈的剪切、混合、高速震荡等作用,使物料最终达到均质的效果。这样便增加了石墨烯在天然胶乳基体中的分散性,充分发挥了石墨烯优异的力学性能,使材料的整体性能得到很大提升。

表4 石墨烯用量与掺杂方式对复合材料性能的影响

由表4还可以看出,随着石墨烯用量的增加,复合材料的硬度逐渐上升,拉断伸长率逐渐下降,定伸应力得到大幅度提高,撕裂强度总体也呈现上升趋势。这说明石墨烯的加入可以改善材料的抗撕裂性能、耐裂口增长和在一定外力作用下的耐变形性能。与机械搅拌法相比,添加了3份石墨烯材料的拉伸强度从17.8 MPa升高到了27.2 MPa,提高了52.8%。这说明高压均质机能够有效地将石墨烯均匀分散于天然胶乳中,充分发挥了石墨烯对天然胶乳的补强作用。当天然胶乳在乳液状态下,采用简单的低速搅拌处理,因受到胶粒保护层的隔离作用,片层石墨烯不能直接与胶粒接触构成干胶那种直接补强的结构,而是分散于胶粒的周围,降低了胶粒间的结合作用,导致拉伸强度随着石墨烯用量的增加而下降,这样并不能达到补强效果,因此需要利用高压均质机的细化作用使填料均匀分散于天然胶乳中。

2.4 石墨烯用量对导电性能和导热性能的影响

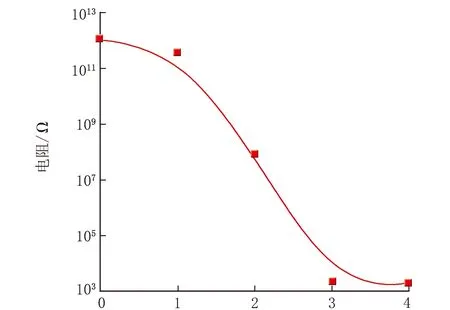

石墨烯的碳碳原子以sp2杂化方式相互连接,每个碳环上碳原子的p轨道会相互交叠形成大π键。当材料通电时,电子便可以在石墨烯所形成的导电网络间迅速流通,使整个材料的导电性能提高[6]。石墨烯用量对材料导电性能的影响如图3所示。

石墨烯用量/份图3 石墨烯用量对复合材料导电性能的影响

由图3可以看出,随着石墨烯用量增加,石墨烯/天然胶乳复合材料的电阻呈现非线性的下降趋势,当石墨烯的用量较少时,材料的导电性并没有太大的改善,在石墨烯用量达到2~3份时,材料的电阻突然呈指数级下降,继续添加石墨烯后,材料的导电性虽继续下降但是趋势明显放缓。由此可以看出,当石墨烯用量为2~3份时,材料的导电网络已经形成,若继续添加,只能对原有的导电网络进行小部分的填补,并不能使材料的导电性出现质的提升。与传统的改善高分子材料导电性的导电剂相比,添加了石墨烯的复合填料导电性并不会随着时间的推移而减弱。结合表4可以看出,石墨烯在改善导电性的同时还能对材料基体起到一定的补强作用。

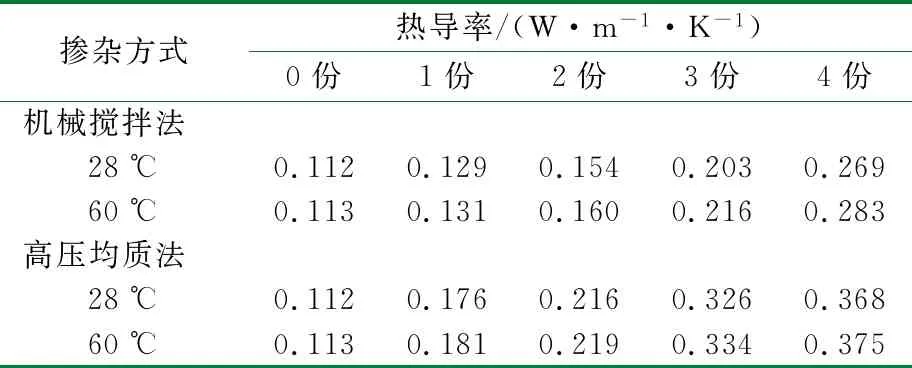

由表5可知,随着石墨烯用量的增加,薄膜热导率逐渐升高,但采用简单的机械搅拌法添加进去的石墨烯并不能充分发挥自身良好的导热作用,材料的热导率远远小于采用高压均质法添加的石墨烯水分散体。这主要是由于简单的机械搅拌并不能使石墨烯在天然胶乳中均匀分散,片层石墨烯的堆叠使热量传导过程受阻。在60 ℃条件下,热导率高于室温时的热导率,这主要是由于温度升高后,石墨烯晶格振动幅度增强,声子热传输平均自由程增大,导致热导率升高,复合材料的导热性能提升[7]。

表5 不同掺杂方式对复合材料导热性能的影响

2.5 石墨烯/天然胶乳复合材料电镜分析

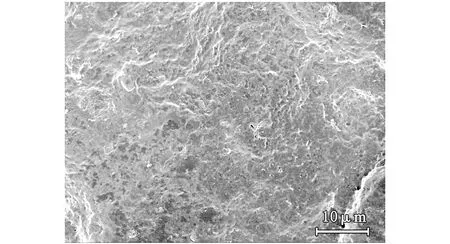

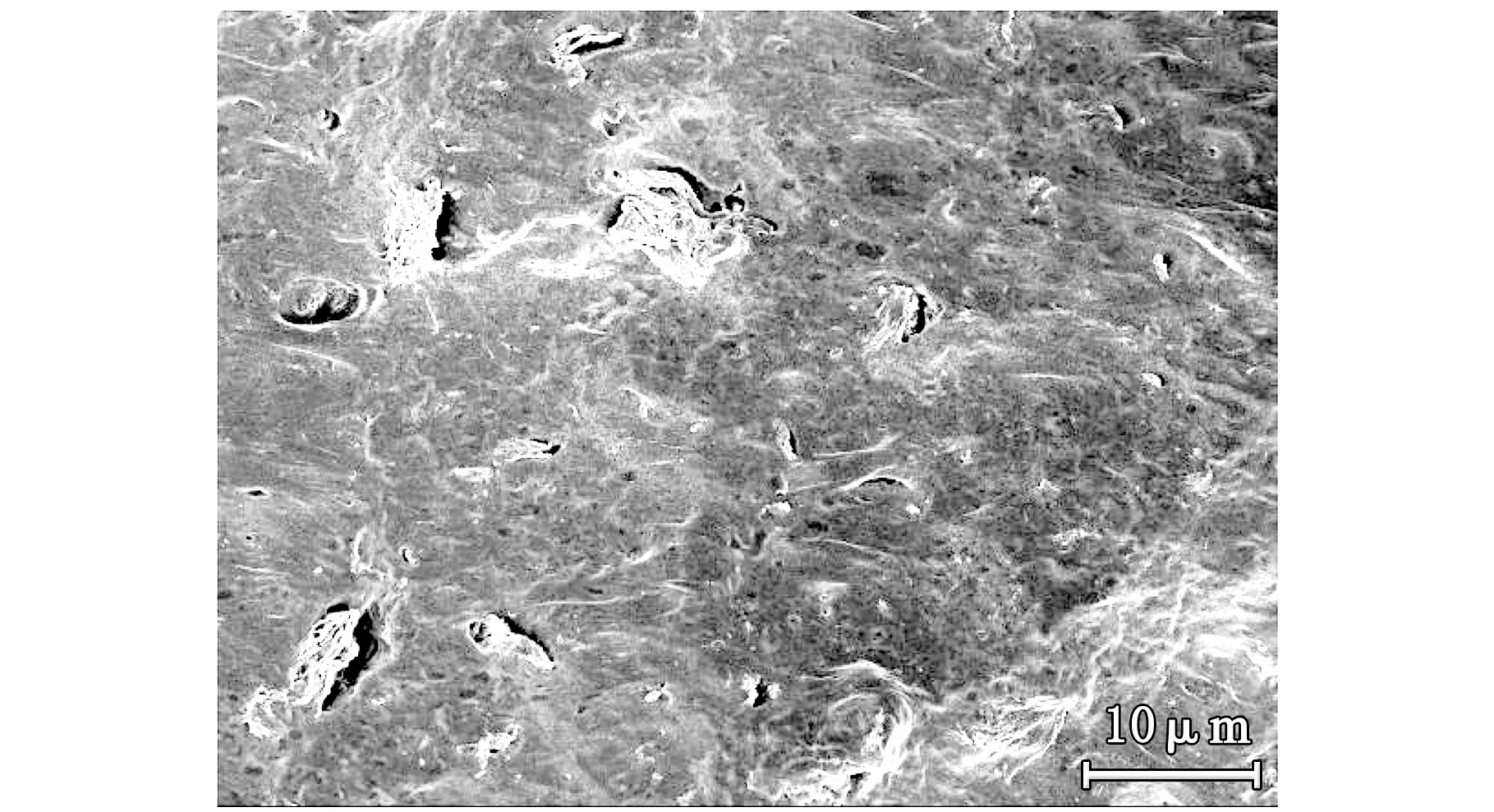

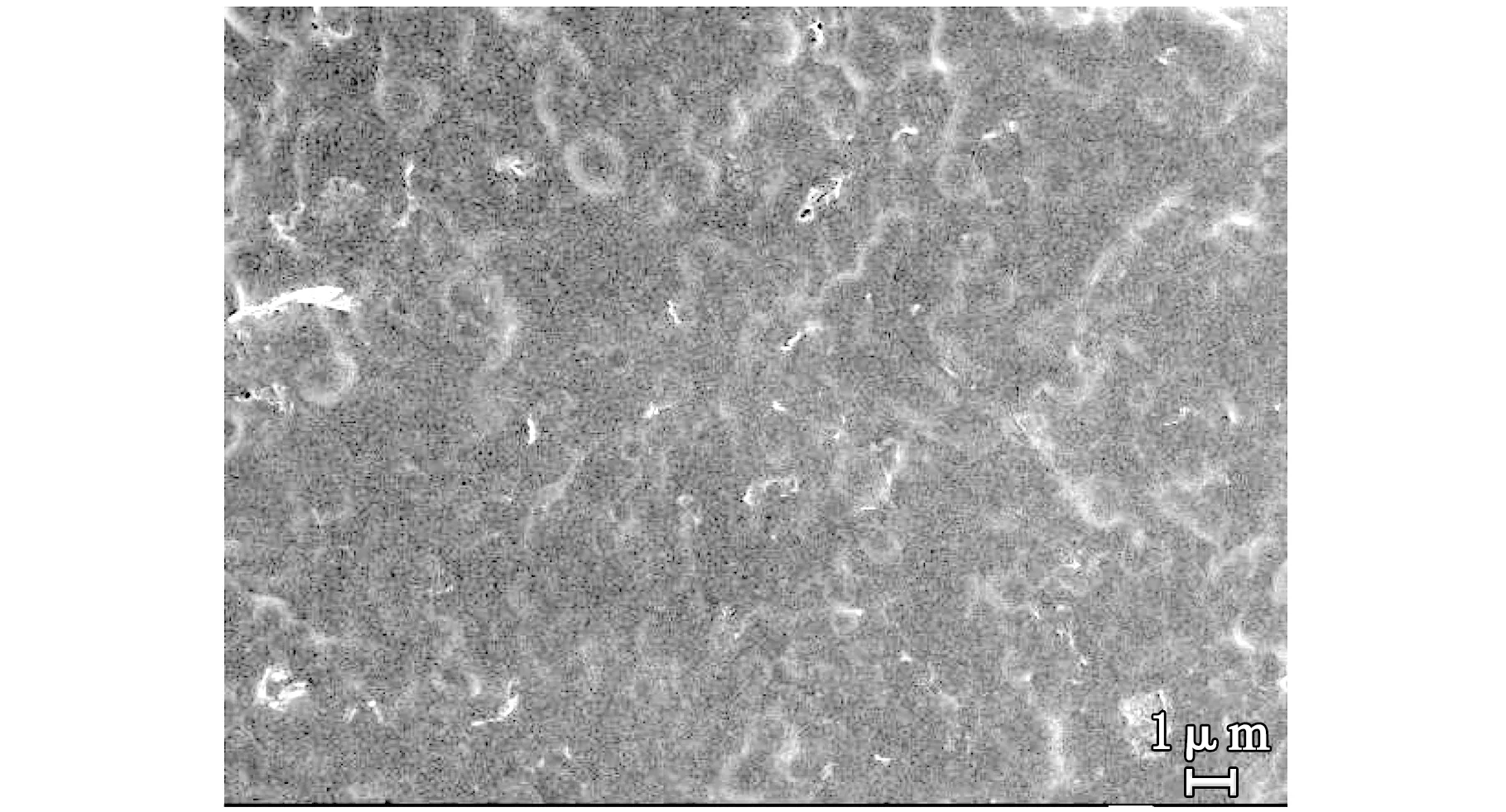

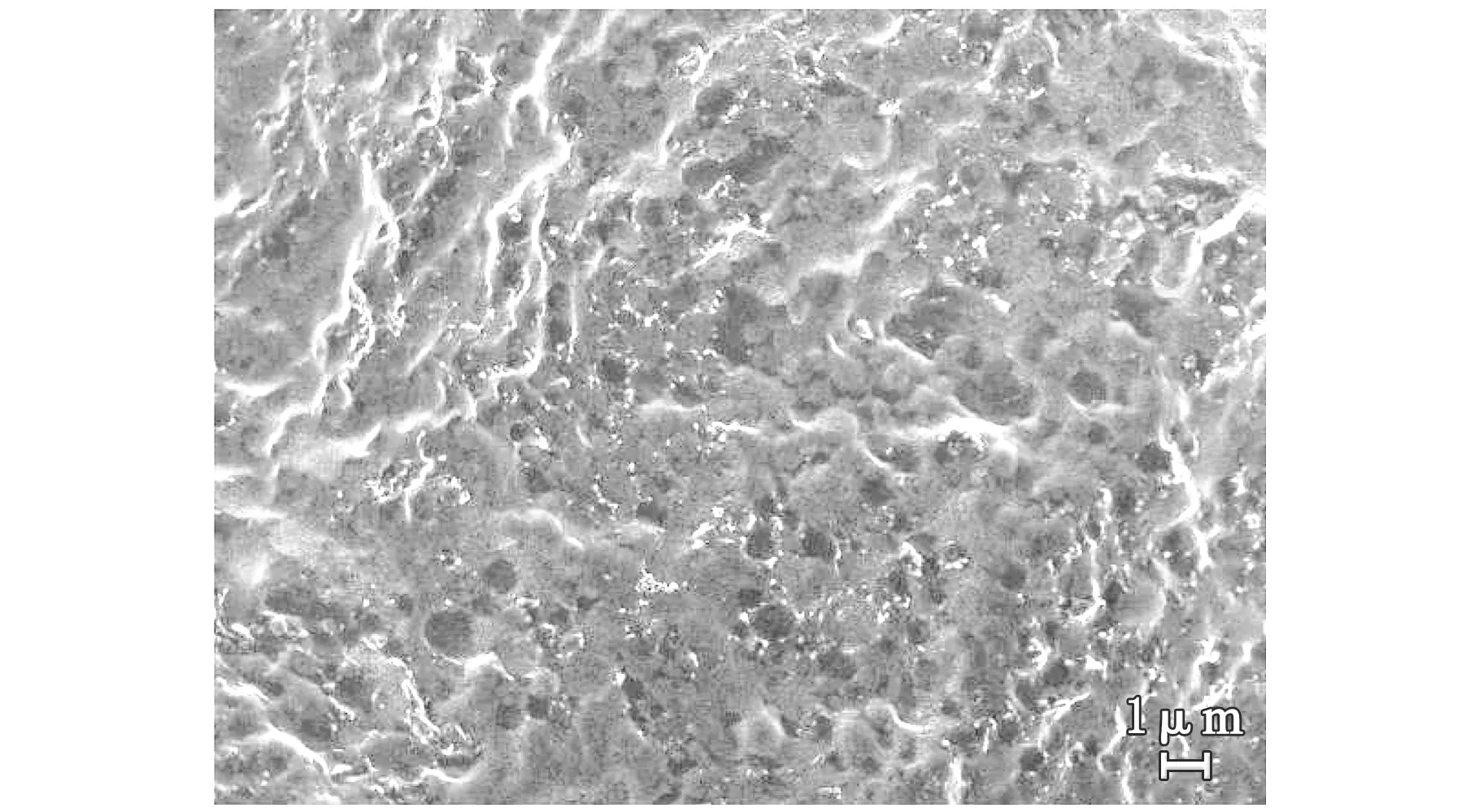

TEM和SEM是分析填料分散、制品表面形貌特征以及界面结合情况的常用手段[8],图4对比了石墨烯用量为2份时,不同掺杂方式下复合填料的SEM图像。

(a) 高压均质法

(b) 机械搅拌法图4 两种掺杂方式下复合材料的SEM图像

从图4可以看出两种掺杂方式对复合材料形貌的影响,其中采用高压均质法制备的复合填料断面比较光滑,石墨烯均匀地分散在胶乳基体中,很少有团聚现象[9];而采用传统机械搅拌法制备的复合材料的断面可以明显地看到缺陷以及石墨烯的团聚体结构。这说明采用高压均质法能够使石墨烯更好地分散于天然胶乳基体之中,也从另一个方面印证了两种掺杂方式的拉伸强度数据。综上所述,采用高压均质机对预硫化胶乳处理后,提高了石墨烯在基体材料中的分散性,从而解决了石墨烯的团聚问题。

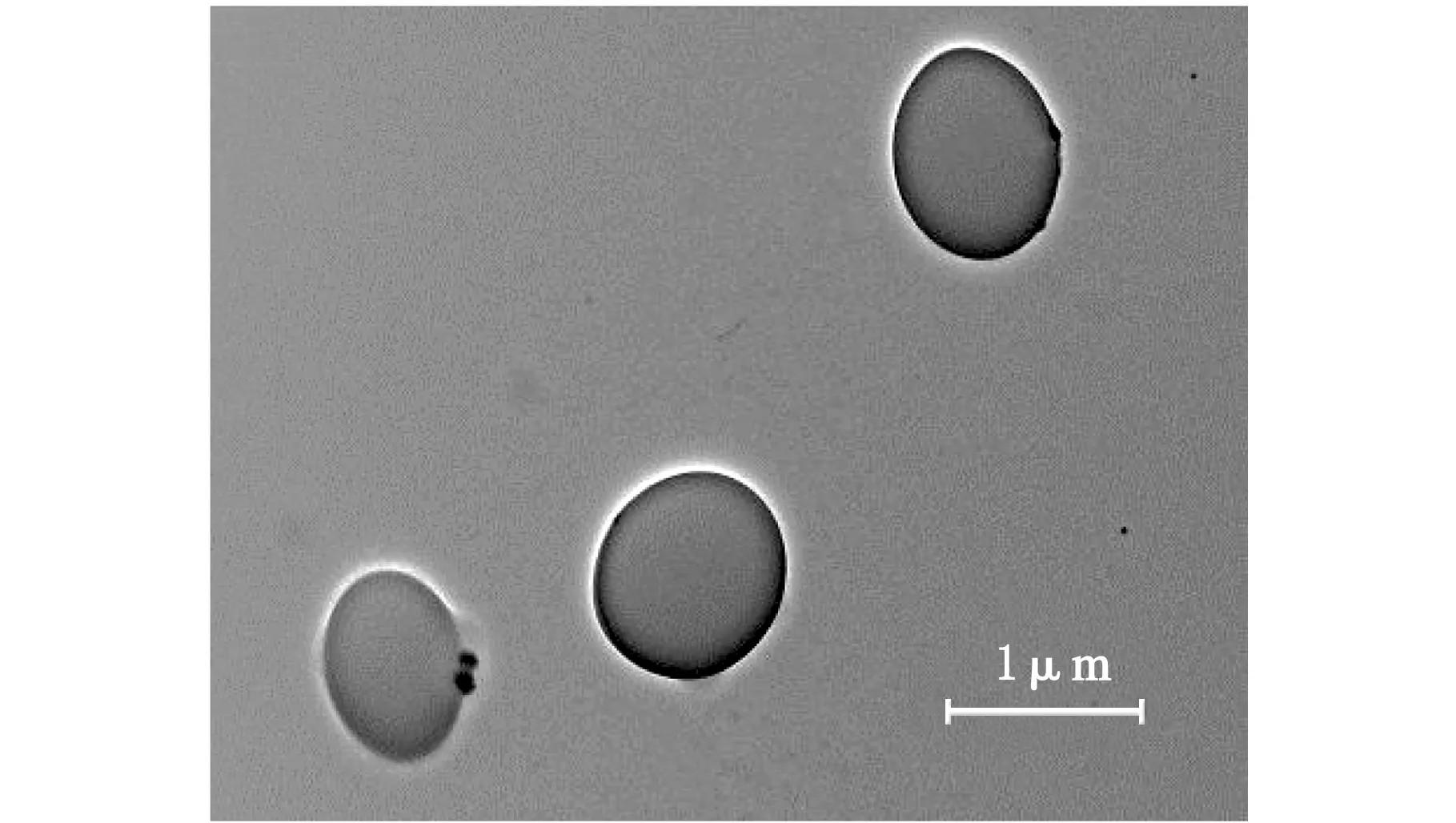

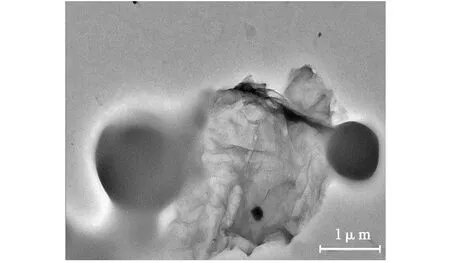

为了更好地表征石墨烯在胶乳中的分散情况,对高压均质法制备的复合填料进行了TEM和SEM分析,结果如图5和图6所示。

(a) 胶乳粒子

(b) 石墨烯“架桥”

(c) 胶乳粒子包覆石墨烯图5 石墨烯/天然胶乳复合材料的TEM图

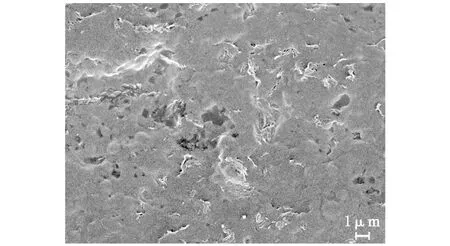

(a) 添加1份石墨烯

(b) 添加2份石墨烯

(c) 添加3份石墨烯

(d) 添加4份石墨烯图6 不同石墨烯添加量的复合材料SEM图

图5(a)为未添加石墨烯的天然胶乳的TEM图,由于天然胶乳粒子是一种球形粒子,所以在透射电镜下呈现出较为规则的圆状,这与图5(b)和图5(c)中的圆形粒子相吻合。图5(b)和图5(c)均为使用高压均质法制备的复合材料。从图5(b)可以看到,纱裙状的石墨烯紧紧吸附在两颗胶乳粒子中间,在胶乳粒子之间起到了类似“桥梁”的作用,在下一步的硫化熟成之后,将会为天然胶乳膜的力学性能提高做出贡献。从图5(c)可以看出,一堆胶乳粒子将石墨烯片层紧紧包裹起来,这种结构中的石墨烯在后期硫化完成后可以在胶膜受力时承受一部分的力学响应,从而提高胶膜的性能。

从图6可以看出,在石墨烯用量小于4份时,材料整体表现均匀,很少出现石墨烯的团聚结构以及缺陷和裂纹,但当石墨烯用量为4份时,材料不可避免地出现了缺陷,导致材料力学性能有所下降。虽然添加了1份石墨烯分散程度最佳,没有团聚现象产生,但是由于石墨烯用量过少,导致材料在受力时不能将收到的力全部传导至石墨烯上,使得复合填料力学性能没有明显提高;而添加了2份和3份石墨烯的材料中,虽然石墨烯有轻微的团聚现象产生,但是由于石墨烯用量多,基体在受力时石墨烯能够帮助橡胶基体分担受力,所以其力学性能会比添加了1份石墨烯的力学性能更高[10]。综上所述,采用高压均质法制备石墨烯/天然胶乳复合材料,石墨烯的最佳用量为3份。

3 结 论

(1)随着石墨烯用量的增加,预硫化天然胶乳的稳定性逐渐下降。

(2)随着石墨烯用量的增加,采用简单的机械搅拌法制备的复合材料力学性能有所降低,而采用高压均质机进行细化处理后,复合材料的力学性能有较大幅度的提高,说明高压均质法能更好地将石墨烯分散于天然胶乳中。

(3)随着石墨烯用量的增加,石墨烯/天然胶乳复合材料的导热导电性能逐渐增加。当石墨烯用量为3份时,采用高压均质法制备的复合材料性能提升更为明显。