试论电石生产过程中石灰窑上吸气梁技改成效

俞慧军,叶少春,姚 彬,刘大刚

(1.中盐吉兰泰盐化集团有限公司,内蒙古阿拉善 750336;2.中国盐业集团有限公司,北京 100055;3.阿拉善经济开发区管委会发改局,内蒙古阿拉善 750336)

1 前言

目前,中盐吉兰泰盐化集团有限公司氯碱厂采用电石—乙炔湿法工艺生产PVC树脂,一期、二期两条生产线能力各为20万t/a PVC,总生产能力为40万t/a PVC,一期、二期发生系统共采用14台直径为3.2 m的湿式发生器,满负荷运行时,可达到20 000 m3/h。降本增效成为增加企业竞争力的重要手段,电石厂通过多方面的电石消耗查定和计算,发现电石单耗的问题主要在乙炔工段上。

电石厂原设计6座300 t/d双梁竖式石灰窑,石料入窑后需经过三个区域分别是预热区(高度6 050 mm)、煅烧区(高度7 850 mm)、冷却区(高度5 120 mm),由于原料石灰石形状不规则,很难达到煅烧的要求;粒度分布广,难以保证煅烧的质量;杂质含量高,影响产品的质量,因此需要对不达标的石灰石进行预热处理。预热区在窑上部,其作用是使煅烧区升上来的废气与新投入的石灰石相遇并进行热交换,对要进入煅烧区的石灰石进行预热,因为石灰石的分解温度为898 ℃左右,预热区与煅烧区温度分界点定位900 ℃。电石厂双梁竖式石灰窑设计高度为21.75 m,较同行业同类型石灰窑设计高度低2 m,废气温度居高不下,造成热量损失及上吸气梁使用寿命缩短。在日常生产过程中,上吸气梁在抽出窑内废气时处于密封不严,吸气孔逐渐被石灰石在窑内预热过程中,所产生的水气及石灰石粉末、碎石堵塞,直至被完全堵死,上吸气梁将会出现不同程度变形弯曲,同时发生碳化反应,最终上吸气梁不畅通严重影响到窑内负压,导致主引风机负荷增加,同时出窑东西废气风量不均匀,造成东西废气温差较大。

2 改造试验方案

通过单窑试验,关闭上吸气梁出口翻板阀,打开窑顶两侧旁通阀,经过一个月反复试烧,最终确定为旁通管直径小,通风量不足,无法满足石灰窑满负荷生产。发现问题后,立即成立石灰窑技改攻关小组,通过小组多次讨论攻关,研究试烧过程中存在的问题,并制定技改措施、现场反复测量,最终通过讨论研究及测量结果确定,可通过改造上吸气梁位置以提升预热带高度为2 780 mm。在旁通管线两侧各增加两根Φ426 mm×1 180 mm废气管线,用以代替上吸气梁,从而彻底解决了废气系统阻力大的问题。根据窑顶布料高度和废气管线位置,需将布料器高度下移500 mm,防止把碎石吸入废气管线内。

施工技术改造工作安排如下:

(1)螺旋焊管Φ426 mm×1 180 mm共计四根,高铝砖T3(114 mm×230 mm×65 mm)共计800块左右,钢板δ=10 mm(600 mm×1 000 mm)共计6块,δ=10 mm(Φ460 mm)共计6块。200T吊车一台,10T手拉葫芦4个、5T手拉葫芦2个、电焊机4台、气割2套,其余工具若干。

(2)准备工作完毕后,根据石灰窑大修时间安排,进行停窑后,主引风机保持500 r/min,同时打开上吸气梁南北两侧四个观察孔进行降温,窑顶温度由120 ℃降至40 ℃。降温过程中,出灰系统继续运行,将窑顶料位拉至与上吸气梁平行处。

(3)拆出上吸气梁两侧风室、护板、弯头、排灰口。拆除完毕后,使用两组10T手拉葫芦及2组5T手拉葫芦对上吸气梁进行平拉,拉出后利用200T吊车进行吊卸。

(4)三根上吸气梁全部拆除后,将上吸气梁两侧窑壁与废气集气箱处开孔Φ426 mm,并拆除此部位保温砖及耐火砖。用手拉葫芦吊装四根螺旋焊管(Φ426 mm×1 180 mm)安装至窑壁与废气集气箱处定位焊接。

(5)对原安装上吸气梁设计孔处,利用T3高铝砖进行砌筑,并用钢板δ=10 mm(600 mm×1 000 mm)进行密封。

(6)前期实验过程中,由于顶温较高,为防止窑顶翻板、料盅气缸密封垫及压缩空气管破损,对窑顶部制作隔热并加固,同时,将窑内布料器高度下移500 mm。

(7)预热带提高后,随着预热带石料有所增加使得窑顶压力增大,为保证废气除尘器高效运行,脉冲喷吹管与箱体连接处固定不牢固,存在漏气现象,利用油壬式快速接头取代胶管进行技改。

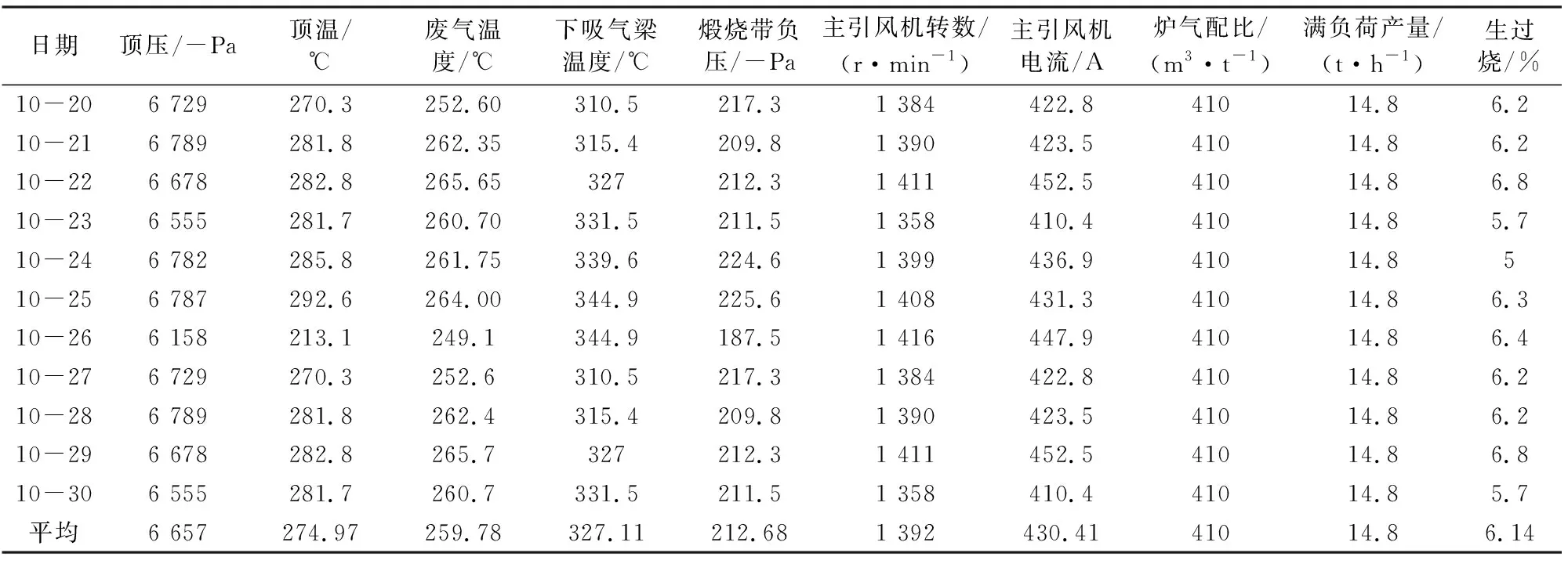

3 改造成效(表1、表2)

技改拆除上吸气梁投产后,通过现场摸索调整,合理利用上吸气梁上部的旁通管线,有效地增加窑内气流上升高度,提高窑内预热带2 780 mm,同时提高了废气与石灰石的换热效果,减少热量损耗。

表1 5#窑调整前数据Tab.1 The data before adjustment of No.5 kiln

表2 5#窑调整后数据Tab.2 The adjusted data of No.5 kiln

通过5#窑上吸气梁技改投产后,使用生产效果显著,根据计划检修时间,相继又对1#、4#、6#、3#、2#石灰窑的上吸气梁进行技术改造,取得了良好效果。

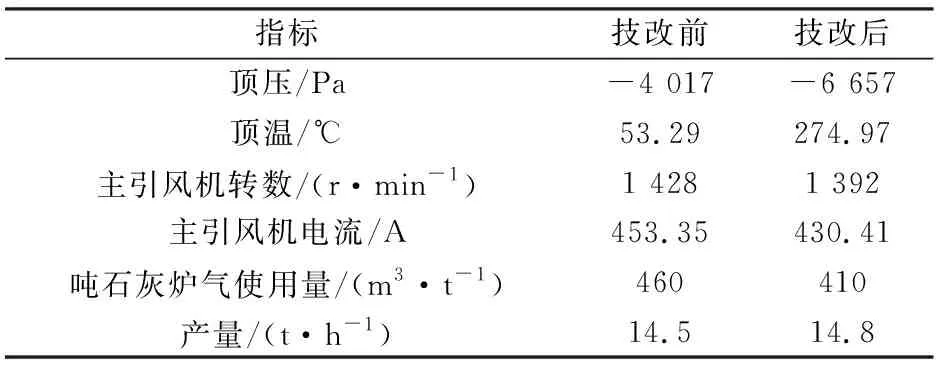

石灰窑大修技术改造完毕后,经过一个月稳定运行,根据报表统计数据可以看出,窑顶压力由4 017 Pa上升至6 657 Pa,窑顶温度由53.29 ℃上升至274.97 ℃,并且在主引风机转数相同的情况下,主引风机电流较技改前降低了22.94 A,石灰窑炉气配比降低50 m3/t,产量由14.5 t/h提高至14.8 t/h,如表3。

表3 石灰窑技术改造前后主要工艺参数对比表Tab.3 Comparison table of main technological parameters of lime kiln before and after technological reform

4 经济效益分析

(1)根据单根上吸气梁价格76 923元,3根上吸气梁共计:

76 923元/根×3根=23.08万元

(2)根据全年外购灰单价 306.88元/t,自产灰成本148.13元/t;更换一根上吸气梁用时15 h计算:

14.5 t/h×15 h×158.75元/t×3根=10.36万元

(3)技改后,石灰可节省炉气30 m3/t,全年可节省炉气。

30 m3×14.5 t/h×24 h×330 d=344.5万m3

按照450 m3/t配比计算,全年节省炉气可生产石灰344.5万m3÷ 450 m3/t=7 656 t

7 656 t×158.75元/t=121.54万元

总计:23.08万元+10.36万元+ 121.54万元=154.98万元。

六座石灰窑共计:154.98万元×6=929.88万元。

5 结语

为解决以上制约生产问题,拆除原设计的旋风除尘器改为耐高温离线清灰布袋除尘器,为避免除尘器故障影响石灰窑运行安装旁路;实现冷却风回收后小助燃风换热器已经没有作用,为避免走除尘器旁路堵塞小换热器列管,拆除小换热器。将小助燃风机出口与主助燃风机出口连通,两台风机并联互为备用,在风量不足时做补充。

通过对石灰窑产量的提升及节省的动力电进行经济计算,六座石灰窑改造后全年可节省费用为929.88万元。