Fe-Si合金的高温氧化行为

孙 彬, 尤宏广, 郝明欣, 王孝伟, 张朋飞, 于 茜

(1. 沈阳大学 机械工程学院, 辽宁 沈阳110044;2. 河钢集团 a. 邯钢公司, 河北 邯郸 056000; b. 邯钢公司邯宝热轧厂, 河北 邯郸 056015)

在钢中添加Si元素能有效提高钢的电阻率, 其对应用于摩托车上的电磁零件是非常重要的[1]. 在热轧的过程中, 从加热炉、粗轧、精轧等工序开始, 钢板始终暴露在高温氧化性环境中, 因此钢板表面会生成氧化铁皮[2-3]. 在热轧过程中往往有多道次的高压水除鳞, 但有些钢种的除鳞效果并不理想, 尤其是钢中含有Si元素. Si易在界面处形成复合氧化物, 这些复合氧化物会将氧化铁皮包裹其中, 在后续的除鳞过程中除不掉. 根据FeO-SiO2相图可知, 共晶反应温度为1 446 K[4-5],即1 173 ℃.传统观点认为,将加热炉出炉温度控制在1 173 ℃以上时,Fe2SiO4呈液态,有利于除鳞,但往往收不到理想的效果.本文对实验钢种的Fe2SiO4相的实际熔点进行讨论,研究s含Si钢的高温氧化机理,为实际生产提供一定的理论支撑.

1 实验方法

在2块钢板上用线切割机分别截取15 mm×10 mm×1.5 mm试样各6块.加热实验在SPJX-8-13型管式电阻炉中进行.加热温度分别为1 150和1 200 ℃.在Fe2SiO4理论熔点的上下分别设定加热温度,考查Fe2SiO4的物理状态对氧化铁皮的影响.氧化时间设定为600、1 800和3 600 s.具体实验过程如下:以10 ℃·min-1的升温速率升高到预设定的加热温度,恒温5 min以保证炉内温度均匀,然后快速将试样放入管式炉的中间位置,保温至设定的时间后,快速从炉中将试样夹出,进行端淬,再用热镶嵌机将试样镶嵌,对试样进行砂纸打磨、抛光,腐蚀后采用OM、SEM和EDS等分析手段进行氧化铁皮断面形貌和化学成分检测(表1).

表1 实验钢的化学成分

2 结果与讨论

2.1 氧化铁皮断面形貌

图1所示为Fe-0.3Si钢在氧化温度为1 150和1 200 ℃时,经不同氧化时间后氧化铁皮的断面形貌.通过图1a~图1c可以观察到,当氧化温度为1 150 ℃时,氧化铁皮是由外层较薄的Fe3O4层和内层的FeO层组成.在当氧化时间为3 600 s时,在靠近外侧FeO层中出现了大量先共析的Fe3O4,但并没有发现共析组织.在相同的氧化温度条件下,增加氧化时间,氧化铁皮的厚度逐渐增加.同时在3幅图中均发现在氧化铁皮与基体的界面处出现了一层Fe2SiO4和FeO的共晶组织,并且Fe2SiO4均沿着氧化铁皮裂纹向氧化铁皮内部和基体侧发生扩散,表明在实际加热过程中,Fe2SiO4出现液相状态.氧化温度为1 200 ℃时,氧化铁皮的结构与1 150 ℃时基本相同,只不过氧化时间为1 800和3 600 s时,在靠近外侧的氧化铁皮层中出现了大量的Fe3O4析出物.在氧化温度为1 200 ℃时,也在氧化铁皮与基体界面处观察到了共晶组织,并且共晶组织也发生了向内和向外的扩散现象.同时在氧化铁皮层中观察到了大量的孔洞和裂纹,大部分的孔洞都集中在氧化铁皮与基体的界面处.在界面处存在的孔洞主要集中在Fe2SiO4和FeO的共晶组织中,孔洞方向一般平行于界面方向.裂纹主要集中在向外扩散的共晶组织处.

图1 Fe-0.3Si钢在不同氧化温度和时间下的氧化铁皮断面形貌Fig.1 Cross-sectioin structure of oxide scale of Fe-0.3Si steel at different temperatures and times

图2为Fe-0.6Si钢在氧化温度为1 150和1 200 ℃时, 经不同氧化时间后氧化铁皮的断面组织形貌.除了氧化温度为1 150 ℃, 氧化时间为600 s时的氧化铁皮层中没有出现先共析Fe3O4析出物以外, 余下的所有氧化铁皮层中均出现了先共析Fe3O4析出物. 同时, 在设定的2个氧化温度下, 经过不同的氧化时间在氧化铁皮与钢基体的结合处均出现了厚度不同的Fe2SiO4和FeO的共晶组织. 界面处的共晶组织同样在沿着氧化铁皮的裂纹处向氧化铁皮内部和基体侧的方向均出现了扩散. 氧化铁皮与基体的结合处还出现了大量的孔洞和裂纹. 与Fe-0.3Si钢相同, 孔洞的位置主要集中在氧化铁皮与基体的界面处, 即共晶组织的位置.观察氧化温度为1 150和1 200 ℃,氧化时间为3 600 s时,已形成平行界面的孔洞带,并且这部分孔洞带已将FeO层分割成了2部分.对比Fe-0.3Si钢和Fe-0.6Si钢的氧化铁皮形成的孔洞,随着Si含量的增加,孔洞出现的越来越多,最后形成了孔洞带.孔洞带的形成,在一定程度上增加了阴阳离子双向扩散的阻力,这也是随着Si含量的提高,氧化铁皮厚度减小的原因之一.

2.2 Fe2SiO4的熔点分析

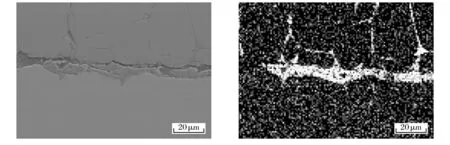

如前所述,Fe2SiO4的理论熔点为1 173 ℃.很多研究文章[6-8]均是以这个理论温度为标准的.在实际热轧工序中,加热炉中的温度低于1 173 ℃时, 即低于Fe2SiO4的熔点, 固态的共晶产物在初除鳞过程中未除净, 从而引起各种表面缺陷现象. 通过本实验可知, 当氧化温度为1 150 ℃时, 不论是Fe-0.3Si钢还是Fe-0.6Si钢, 都出现了不同程度的Fe2SiO4扩散现象, 说明此时的Fe2SiO4是液态的. 这种液态的Fe2SiO4可以向外层的氧化铁皮中渗透,渗透的位置主要沿着FeO的晶界处.其还可以向基体侧渗透,造成氧化铁皮与基体的界面凹凸不平,增大了除鳞难度. 液态Fe2SiO4向2个方向的渗透如图3所示,说明在1 150 ℃温度下,Fe2SiO4已经达到了熔点,呈现液态, Fe2SiO4的实际熔点要低于理论温度.刘小江[9]通过DSC的方法测定了Fe-2.2Si钢中Fe2SiO4的熔点为1 140 ℃, 说明不同的钢种在高温下形成的Fe2SiO4的熔点会偏离理论熔点.

图2 Fe-0.6Si钢在不同氧化温度和时间下的氧化铁皮断面形貌Fig.2 Cross-section structure of oxide scale of Fe-0.6Si steel at different temperatures and times

图3 1 150 ℃时Fe2SiO4向氧化铁皮内部扩散Fig.3 Diffusion of Fe2SiO4 into iron oxide scale at 1 150 ℃

2.3 Fe2SiO4和FeO共晶组织的断面形貌分析

图4所示为Fe2SiO4和FeO共晶组织的断面组织形貌.从图4中可以看出,在Fe2SiO4层中存在着许多棒状或者是点状的白色组织.图4中标注的各个位置处的能谱分析成分如表2所示.

表2 标注位置处能谱分析

图4Fe2SiO4和FeO共晶组织的断面形貌

Fig.4Cross-sectionmorphologyofFe2SiO4andFeOeutecticcompound

从表2可以看出,白色物质基本上是由Fe和O组成,还含有较少量的Si.丁美良[10]研究发现,点状和棒状的白色物质均为FeO共晶产物,只是晶粒的位向不同,导致了共晶产物的形态不同.由FeO-SiO2的相图可知,在Fe2SiO4区域的左右两侧分别存在着共晶混合物区域,左边为Fe2SiO4和SiO2,右边区域为Fe2SiO4和FeO.由于在氧化铁皮层中FeO的含量远大于SiO2的含量,因此在高温状态下,会形成液态组织和FeO,液态组织包裹着FeO.随着温度的下降,液态组织在发生凝固的过程中会发生共晶反应,形成Fe2SiO4和FeO的共晶组织.

2.4 共晶产物层的厚度统计

图5为Fe-0.3Si钢和Fe-0.6Si钢在1 150和1 200 ℃时分别经过600、1 800和3 600 s氧化后, Fe2SiO4和FeO共晶组织层的厚度统计图. 从图5可以看到, 在不同的氧化温度下, Fe-0.6Si钢生成的共晶组织层的厚度均大于Fe-0.3Si钢, 说明增加Si元素含量有利于促进共晶组织生成.

图5 Fe-0.3Si钢和Fe-0.6Si钢在不同氧化温度和时间下共晶组织层的厚度统计图

2.5 富Si层的形成机理分析

Fe-0.3Si钢和Fe-0.6Si钢在高温氧化的初期,钢内的Fe元素和Si元素均扩散到样品表面,与空气中的氧发生氧化反应,生成SiO2和FeO.SiO2不是被铁的氧化物包围的,而是平铺生长,因此分布比较细小和均匀.同时发生固相反应的SiO2和FeO反应生成了Fe2SiO4晶核.随着晶核的逐渐长大,Fe2SiO4生长在氧化铁皮层中,多数富集在氧化铁皮和基体界面处.由于氧化温度高于Fe2SiO4的熔点,因此形成的Fe2SiO4发生熔化,扩散方向由氧化铁皮裂纹处向内部扩散,同时由基体晶粒晶界处向内部扩散.其示意图如图6所示,这种熔化产生的扩散给后续的除鳞带来了极大的影响,易因除鳞除不尽而形成各种表面缺陷.

图6 富Si层的形成及扩散示意图Fig.6 The schematic diagram of formation and diffusion of Si enrichment layer

3 结 论

1) Fe-0.3Si钢和Fe-0.6Si经1 150和1 200 ℃高温氧化后,整个氧化铁皮层的断面结构均为由外层的铁氧化物和靠近基体侧的Si的富集层组成.

2) 在2个氧化温度下,均出现了Fe2SiO4向氧化铁皮内部和基体内部扩散的现象,说明Fe2SiO4的实际熔点均低于2个氧化温度,1 173 ℃仅为Fe2SiO4的理论熔点,在实际钢种氧化时生成的Fe2SiO4的熔点会偏离理论熔点.

3) SiO2与FeO发生固相反应生成Fe2SiO4.FeO的共晶产物出现在Fe2SiO4层中,以白色点状或棒状组织方式出现.