700MPa级高强钢氧化铁皮高温热变形行为

曹光明,周忠祥,高欣宇,于聪,王皓,李志峰,刘振宇

(东北大学 轧制与连轧自动化国家重点实验室,辽宁 沈阳,110819)

钢铁材料的热轧温度范围一般是800~1 250°C[1],由于生产现场有大量的氧化性气氛存在,钢铁材料表面不可避免地会形成氧化铁皮。氧化铁皮一般由3层氧化物组成,分别为最外层红色的Fe2O3、中间层黑色的Fe3O4以及内层蓝灰色的FeO[2-4],其生长和变形受到轧制温度、轧制速度和压下量等工艺的影响,轧制工艺设置不合理将导致氧化铁皮变硬、变脆[5],部分氧化铁皮从钢板表面脱落或者被压入钢板基体,产生麻点、凹坑和折纹等压入缺陷[6-8],对钢板的表面质量产生不利影响,降低产品档次。在钢铁材料的工业热轧过程中,提高产线的效率和产量具有重要意义,同时,改善产品的尺寸精度、表面质量、微观结构和产品性能等问题也不容忽视[9]。由于轧件上形成的氧化铁皮是造成表面质量问题的原因之一,因此,有必要研究和建立控制氧化铁皮的方法[10]。SUN等[11]研究了热轧条件对氧化皮高温变形行为的影响,结果表明,在给定的轧制速度下变形时,润滑将提高氧化铁皮变形性和塑性。OKADA 等[12-13]利用充满氮气的冷却室观察热轧钢材上的氧化铁皮,结果表明,厚的氧化铁皮通过不均匀变形降低了摩擦因数,并减少了从热轧钢材到冷轧辊的热传递。EVANS[14]研究应力对金属高温氧化的影响,发现在拉伸条件下,若施加的应变率相对较低,则可以容易地产生贯穿氧化铁皮厚度方向的裂缝,但也可以通过生长出新的氧化物愈合。杨奕等[15]利用热模拟试验机研究了终轧温度对氧化铁皮的影响规律,结果发现,在高的终轧温度条件下,由于轧制速度快,轧制时间短,高温下的氧化时间减少,氧化铁皮厚度比低温下长时间形成的氧化铁皮要薄。在热轧700 MPa级高强钢时,表面氧化铁皮在复杂条件下的高温变形行为研究较少,特别是热轧条件(包括热轧温度和变形量)对氧化铁皮的形变机制研究尚未详尽。鉴于此,本文作者研究不同热轧温度和变形量条件下氧化铁皮形变规律,为现场生产制定合理的热轧工艺提供参考。

1 试验材料与方法

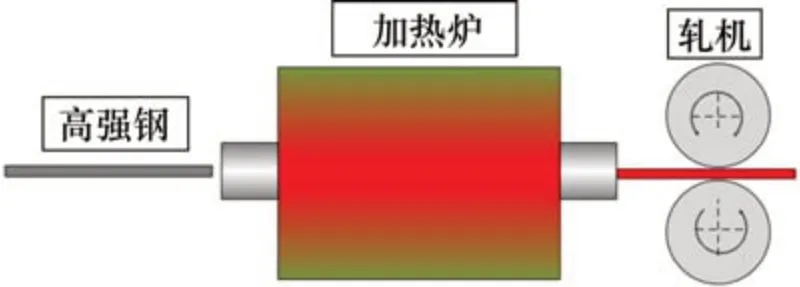

试验用钢为700 MPa 级高强钢,化学成分(质量分数,%)如表1所示。试样长×宽×高为300 mm×30 mm×2 mm,利用超声波清洗机清洗表面油污,再用砂纸进行逐级打磨并清洗,之后吹干备用。图1所示为试验装置示意图。为了观察轧制温度对氧化铁皮的影响,将试样放在预设温度为800,850,900,950 和1 000 °C 的管式炉内保温2 min,然后迅速采用预设单道次轧制压下量为15%的轧机进行轧制变形。为了分析压下量对氧化铁皮的影响,采用温度为1 050°C管式炉内保温6 min,然后迅速将试样放入预设单道次轧制压下量分别为10%,20%和30%的轧机进行轧制变形。轧制试验结束后利用扫描电子显微镜(SEM)和场发射电子探针(EPMA)观察氧化铁皮的形貌、厚度和微观结构。

图1 热轧试验装置示意图Fig.1 Schematic illustration of hot rolling experiments

2 试验结果与分析

2.1 不同热轧温度对氧化铁皮的影响

2.1.1 不同热轧温度对氧化铁皮表面形貌的影响

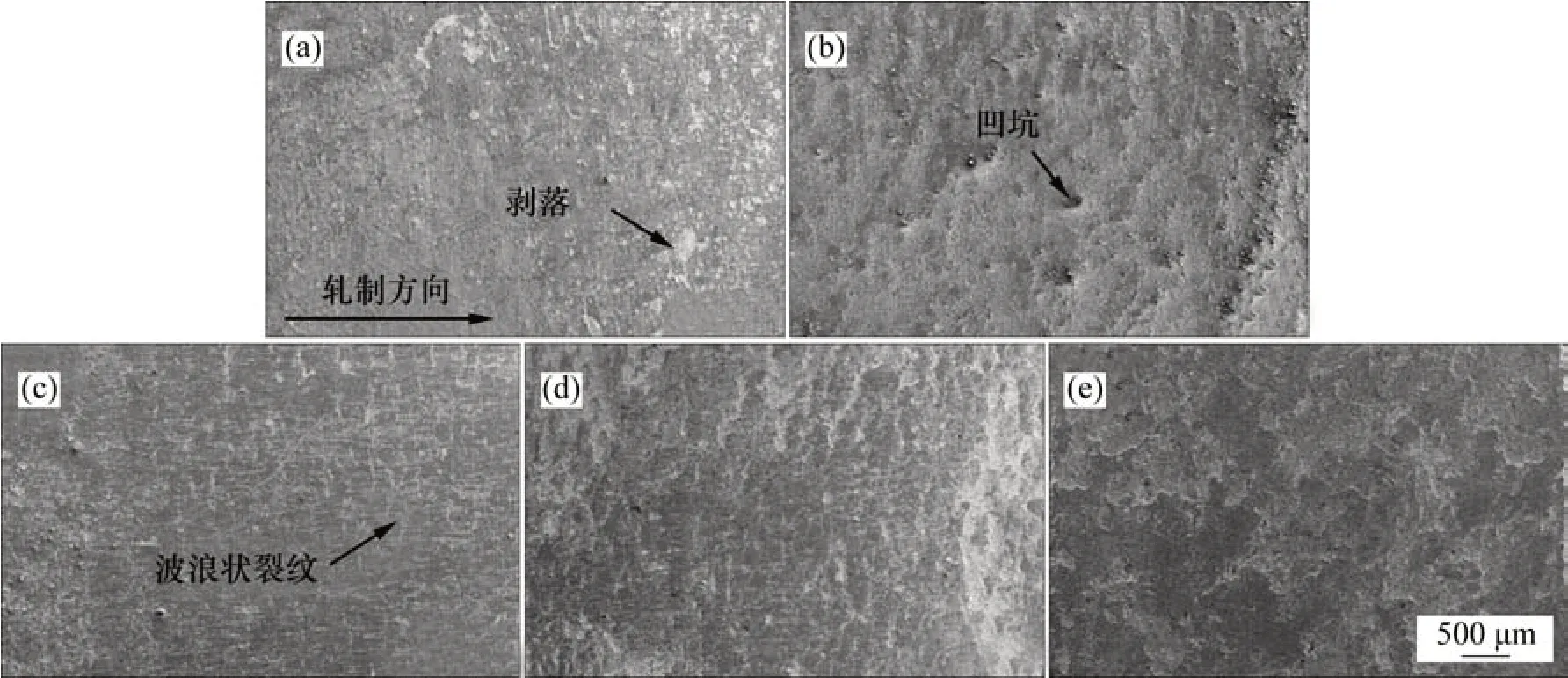

图2所示为不同热轧温度条件下氧化铁皮微观形貌。从图2可以看出:经不同轧制温度变形后,氧化铁皮剥离破碎情况不同。在800°C 下氧化铁皮呈现块状或条状剥离脱落;在850°C 下表面平整度较差,且有大量凹坑出现;在900°C 下氧化铁皮表面出现垂直于轧制方向的波浪状裂纹,同时有起皮现象;在950°C 下表面垂直于轧制方向的波浪状裂纹减少;在1 000°C下氧化铁皮出现无规则波浪状褶皱情况,但波浪状线条的方向不明显。

2.1.2 不同热轧温度对氧化铁皮断面形貌的影响

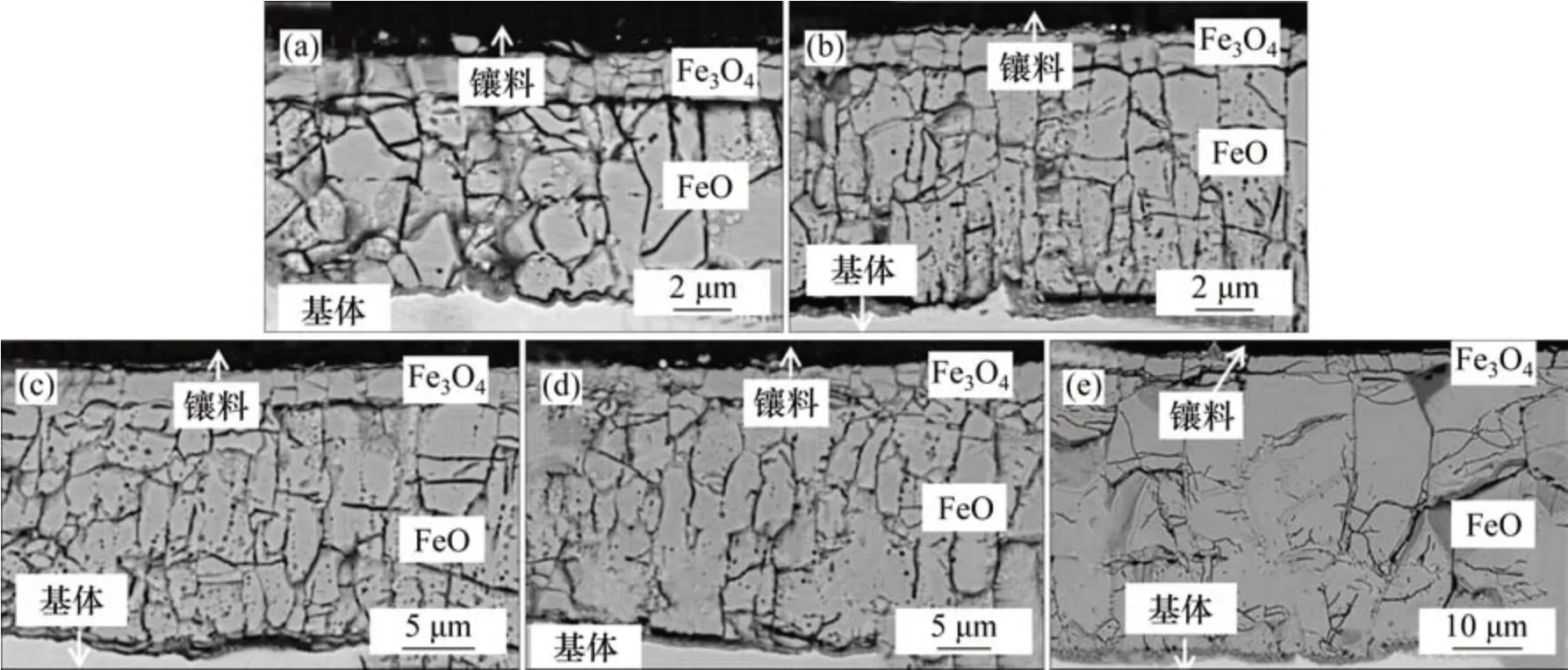

不同热轧温度试验结束后,氧化铁皮的断面形貌如图3所示。从图3可以看出:在不同轧制温度下,氧化铁皮相组成均为内层的FeO 和外层的Fe3O4。在热轧过程中,氧化铁皮不可避免地产生裂纹及破碎。在不同轧制温度下,氧化铁皮变形程度不同:当轧制温度为800°C 时,氧化铁皮断面破碎成网状,出现大量裂纹,裂纹贯穿氧化铁皮,且裂纹密度和宽度最大,同时基体与氧化铁皮之间界面粗糙,有较大的界面裂纹;随着轧制温度的升高,氧化铁皮破碎情况减弱,裂纹密度和间距逐渐减小;当轧制温度为1 000°C 时,氧化铁皮与基体之间界面光滑,氧化铁皮层只有少量沿厚度方向的裂纹,且裂纹密度和宽度最小。同时,在同一轧制变形量下,从图3可以看出,氧化铁皮破碎由内向外逐渐加剧,外层的Fe3O4变形破碎均比内侧的FeO严重。

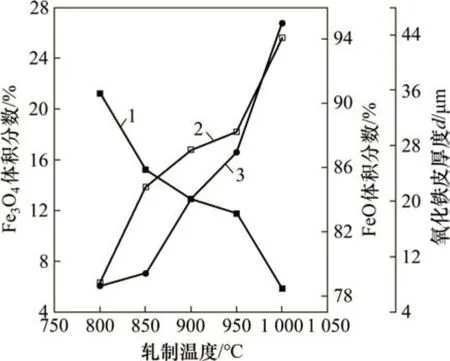

当轧制温度为800°C时,氧化铁皮厚度为7.8 μm,内侧FeO 和外层Fe3O4体积比约为3.67:1;当轧制温度为850 °C 时,氧化铁皮厚度为9.6 μm,内侧FeO和外层Fe3O4体积比约为5.60:1;当轧制温度为900°C 时,氧化铁皮厚度为20.4 μm,内侧FeO 和外层Fe3O4体积比约为6.75:1;当轧制温度为950°C时,氧化铁皮厚度为27.1 μm,内侧FeO 和外层Fe3O4体积比约为7.50:1;当轧制温度为1 000 °C时,氧化铁皮厚度为45.7 μm,内侧FeO 和外层Fe3O4体积比约为16.00:1。在不同轧制温度条件下,氧化铁皮厚度和各层氧化物体积分数如图4所示。从图4可知:随着轧制温度的升高,氧化铁皮厚度增加,FeO体积分数增大。

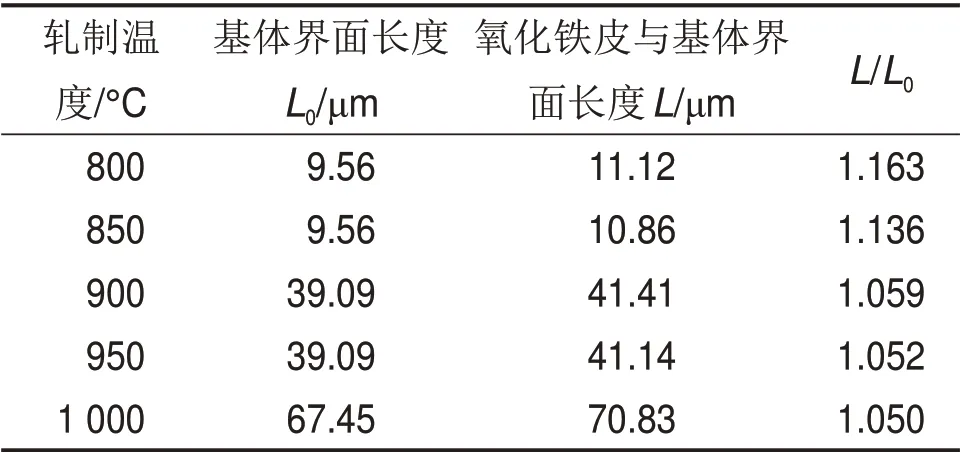

按轧制温度由低到高,基体界面长度L0和氧化铁皮与基体界面长度L统计结果如表2所示。从表2可知:随着轧制温度的升高,L/L0逐渐减小,可见较高的温度轧制下氧化铁皮与基体界面会更加平整。

从图3可以看出:随着轧制温度的升高,氧化铁皮塑性越好。一方面,FeO的塑性很大程度上取决于变形温度[15]。随着轧制温度的升高,氧化铁皮中的FeO层体积分数逐渐增加,同时FeO是P型金属阳离子缺乏的半导体,由于其特殊的晶体结构以及存在的大量金属阳离子空位和电子空穴,可以保留较多的塑性变形能,有利于氧化铁皮与基体一起进行塑性变形。

表2 不同轧制温度下界面长度统计表Table 2 Statistical table of interface length at differentrolling temperatures

图2 试样氧化铁皮的表面微观形貌Fig.2 Surface micro-morphology of oxide scale of specimens

图3 试样氧化铁皮的断面微观形貌Fig.3 Cross-section micro-morphology of oxide scale of specimens

图4 不同轧制温度条件下氧化铁皮厚度和各层氧化物体积分数Fig.4 Thickness of scale and volume fractions of oxides in each layer at different rolling temperatures

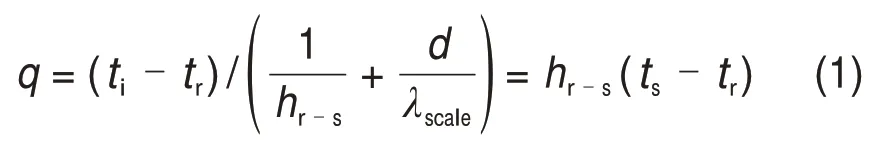

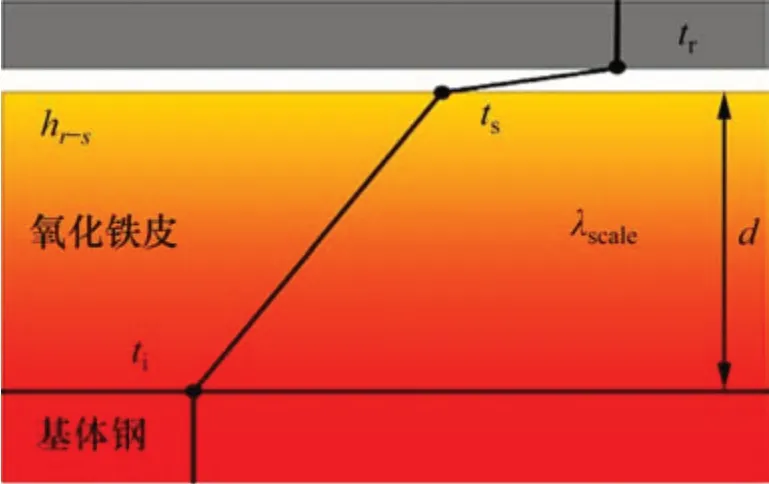

另一方面,UTSUNOMIYA 等[9]研究了热轧过程中表面氧化皮缺陷的形成机理,这里采用文献[9]中的方法分析700 MPa 级高强钢氧化铁皮在高温下的变形行为。假定热轧时工作辊的表面温度tr=27 °C,工作辊与氧化铁皮界面之间的热传导率hr-s=30 kW/(m-2∙K-1),氧化铁皮的热传导率λscale=4.0 W/(m∙K),假定氧化铁皮底部的温度等于加热温度ti(ti=800,850,900,950 和1 000 °C),同时假定热传导是一维稳定的,则基体向工作辊的热流量q可用下式表示:

图5所示为氧化铁皮在轧辊咬入区的温度分布图。假定热传导是一维稳定的,则氧化铁皮内部的温度梯度是连接ts(氧化铁皮表面温度)与ti的直线。根据式(1),氧化铁皮的表面温度ts可视为氧化铁皮厚度d的函数,即:

图5 氧化铁皮在轧辊咬入区的温度分布图Fig.5 Illustration of temperature distribution in scale at entry of roll biting zone

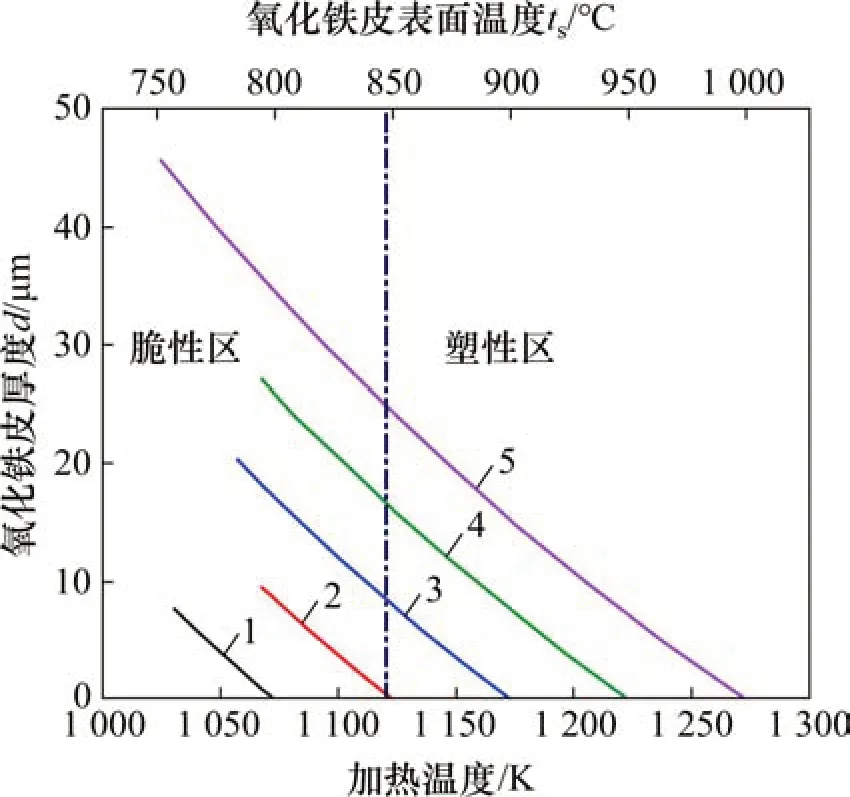

由式(2)可知:在加热温度ti一定的条件下,随着氧化铁皮厚度的增加,氧化铁皮温度由内向外逐渐降低。图6所示为当d≤46 μm 时计算值ts与d的关系曲线。从图6可以看出:当轧制温度为800°C时,氧化铁皮厚度为7.8 μm,氧化铁皮表层温度降至约757.3°C,由于氧化铁皮厚度较薄,温降较少;随着轧制温度的升高,氧化铁皮厚度增加,当轧制温度为1 000 °C 时,氧化铁皮厚度为45.7 μm,氧化铁皮表层温度降至约765.2°C,氧化铁皮内层和外部温差较大,由于基体与氧化铁皮的线膨胀系数不同,这种大温差造成氧化铁皮内部存在压应力,机体内部存在平衡的张应力,导致氧化铁皮开裂和剥离。

图6 氧化铁皮表面温度ts与氧化铁皮厚度d函数关系曲线Fig.6 Scale temperature at outermost surfacets as a function of scale thicknessd

氧化铁皮断面在热轧后可以分为韧性区、韧-脆转变区和脆性区,根据HIDAKA等[16]研究表明,氧化铁皮的韧-脆转变温度为847°C,当低于此温度时,氧化铁皮处于脆性区,在热轧过程中容易形成裂纹。当轧制温度为850°C 时,可以发现沿着氧化铁皮厚度方向,温度逐渐降低,且整体低于韧-脆转变温度,此时氧化铁皮处于脆性区,在热轧过程中氧化铁皮容易破坏,造成裂纹和破碎现象;当轧制温度为950°C 时,由图6可以看出:氧化铁皮大部分处于韧性区,在热轧过程中,高于韧-脆转变温度的部分具有高温塑性,氧化铁皮均匀变形,这与图3中观察结果一致。

2.2 不同变形量对氧化铁皮的影响

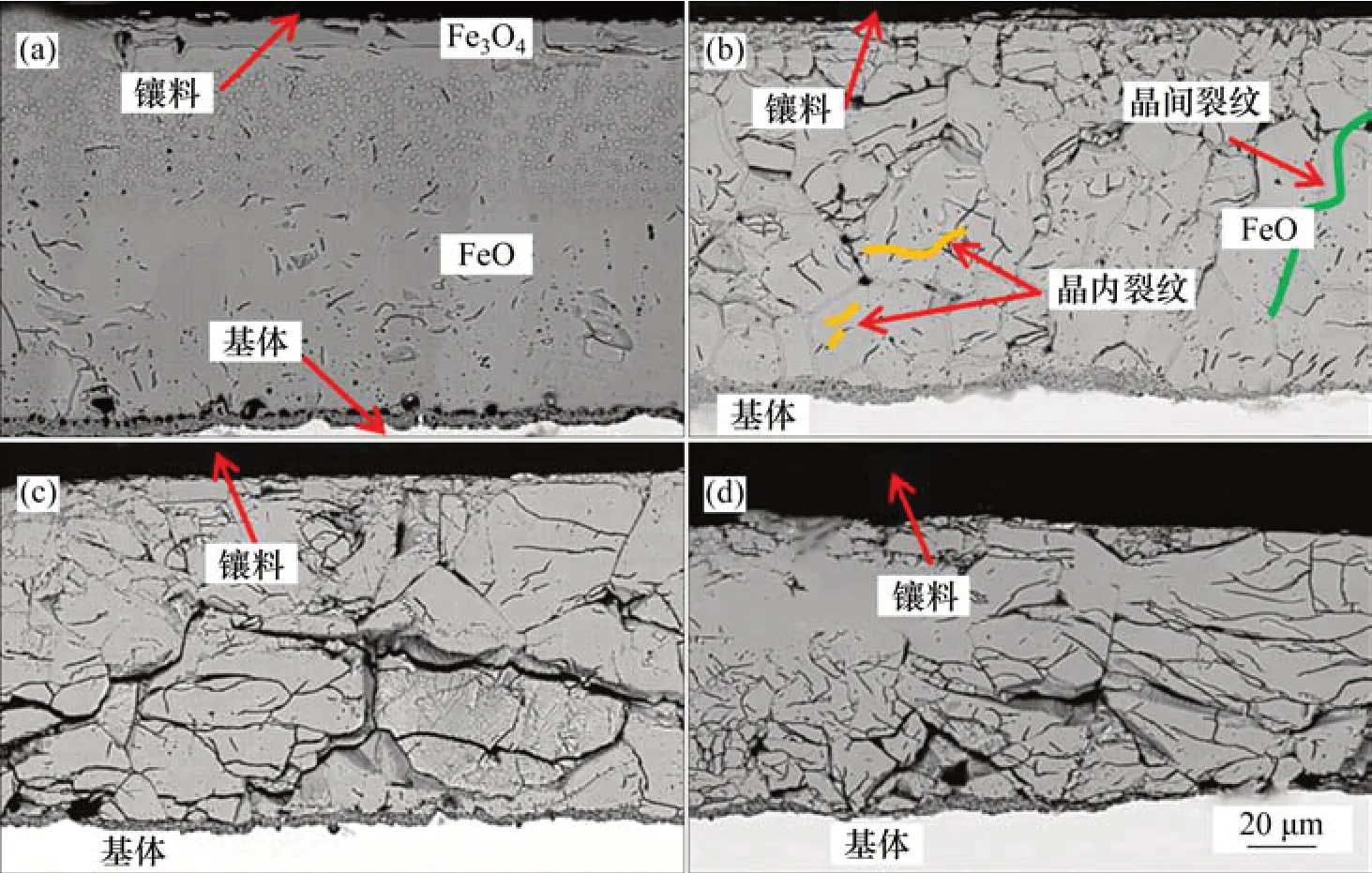

图7所示为1 050°C下经不同变形量后氧化铁皮的断面形貌。通过对变形前后氧化铁皮厚度进行统计,得出1 050°C时单道次实际压下率分别为10.0%,21.8%和31.3%。从图7可以看出:经不同轧制变形量后,氧化铁皮变形存在差异,在未发生变形时,氧化铁皮各处裂纹少且短,氧化铁皮分层明显;当变形量为10%时,氧化铁皮内部出现大量晶间裂纹与晶内裂纹,且裂纹密度增加;随着轧制变形量的进一步增大,氧化铁皮裂纹间距和密度急剧增加,出现贯穿氧化铁皮厚度方向的裂纹,靠近基体处氧化铁皮开始破碎,氧化铁皮层以FeO为主;当变形量为31.3%时,氧化铁皮内部出现大块空洞,界面处氧化铁皮出现破碎和剥落现象。

图7 1 050°C时在不同变形量下氧化铁皮断面形貌Fig.7 Cross-sectional morphologies of oxide scale with different pressing at 1 050°C

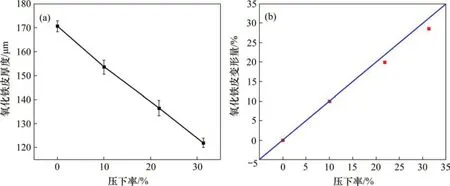

图8 1 050°C不同变形量下氧化铁皮厚度相关曲线Fig.8 Correlation curves of oxide scale thickness after thermal deformation at 1 050°C

图8所示为1 050°C不同变形量条件下氧化铁皮的变形量统计结果。从图8(a)可以看出:在未发生变形时,氧化铁皮的厚度为169.1~172.2 μm;当变形量为10%时,氧化铁皮的厚度为151.5~155.6 μm;当变形量为21.8%时,氧化铁皮的厚度减薄到134.2~138.8 μm;当变形量为31.3%时,氧化铁皮的厚度降低到120.6~123.4 μm。随着基体变形量的增加,氧化铁皮厚度逐渐减薄。从图8(b)可以看出:随着压下量的增大,氧化铁皮的变形量逐渐增大。当基体的变形量低于10%时,氧化铁皮与基体变形基本呈等比例关系,对比氧化铁皮的变形情况,说明在小变形时氧化铁皮的应变能能够满足变形的需要,变形相对均匀,不易发生氧化铁皮破碎;当基体的变形量大于20%时,氧化铁皮的变形量低于基体变形量,此时由于氧化铁皮存在内应力,当内应力大于其塑性变形抗力,导致氧化铁皮破碎。

3 氧化铁皮高温热变形机理

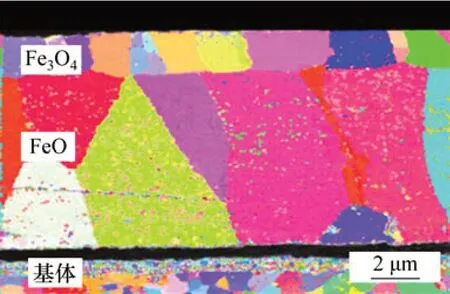

图9所示为实验钢在800°C 下保温2 min 后利用电子背散射衍射仪(EBSD)表征的氧化铁皮晶体结构,外层为排列紧密的晶粒细小的Fe3O4等轴晶,内层为相对疏松的粗大FeO 柱状晶。众所周知,每种氧化物都具有一定的晶体结构,FeO晶体是类似NaCl 型的面心立方结构,Fe3O4晶体是2 种价态的铁离子按照不同的排列方式构成的反尖晶石结构[17-20],具有多晶体的氧化铁皮发生塑性变形时受到晶界的阻碍和不同位向的晶粒的影响。

图9 实验钢在800°C保温2 min的氧化铁皮断面结构Fig.9 Cross-sectional structure of oxide scale of specimen after 2 min oxidation at 800°C

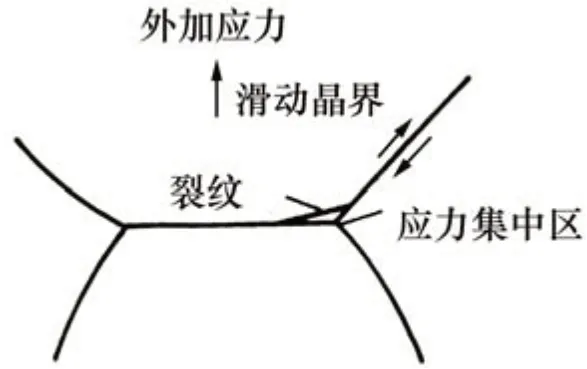

图10所示为氧化铁皮中沿晶断裂过程中裂纹形成示意图。在热轧变形过程中,由于多晶体中各晶粒的位向、各滑移系的取向不同,在受到外力时,位向有利的晶粒、取向因子最大的滑移系滑移方向上的分切应力最先达到临界切应力,开始塑性变形,而其他晶粒仍处于弹性变形状态。位向最有利的晶粒发生塑性变形,其滑移面上的位错源已经开动,但由于周围晶粒的位向和滑移系都不同,晶内运动的位错受阻于晶界,滑移不能进行到另一个晶界中,位错在晶界处形成平面塞积群。位错平面塞积群在其周围造成较大的应力集中,随着轧制过程中压下量的增大,轧制压力增加,应力集中随之增大,当此应力达到晶界强度时,晶界被挤裂,裂纹萌生。因裂纹扩展总是沿着阻力最小的方向路径发展,因此氧化铁皮发生沿晶界方向上的断裂。

图10 裂纹形成示意图Fig.10 Schematic diagram of crack formation

4 结论

1)对于700 MPa级高强钢而言,在800~1 000°C的温度范围内进行热轧时,氧化铁皮主要由内侧的FeO和外层的Fe3O4组成。

2)氧化铁皮厚度、结构与轧制温度有关,随着轧制温度的升高,氧化铁皮厚度逐渐增加,氧化铁皮中FeO 体积分数逐渐增加。氧化铁皮在高温下具有一定的塑性,在同一变形量下,温度越高,塑性越好。由于FeO 可以保留较多的塑性变形能,同时沿着氧化铁皮厚度方向,氧化铁皮温度逐渐降低,氧化铁皮在变形过程中表现为由内向外破碎逐渐加剧,外层Fe3O4的变形破碎均比内侧FeO的严重。

3) 在同一轧制温度下,随着压下量的增加,氧化铁皮厚度逐渐减薄。当基体的变形量低于10%时,氧化铁皮与基体变形基本呈等比例关系;当基体的变形量大于20%时,氧化铁皮的变形量低于基体变形量,氧化铁皮破碎严重。