提升管反应器不同喷嘴角度的气固流动特性研究

王胜胜,刘丙超,祝晓琳,李春义

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

作为一种高效、无气泡气固接触技术,循环流态化是当代流化床反应器研究中最活跃的领域之一。循环流化床具有气固通量高、可连续操作、传质传热速率快、生产能力大等诸多优势[1],已被广泛应用于石油、能源、化工、冶金、环保等众多工业领域的气固相加工过程中[2-3]。研究[4-5]发现,在传统循环流化床提升管中不均匀的环核流动结构导致了气固两相的分离、接触效率的下降,影响目的产品的分布。传统循环流化床内气体优先通过提升管中心区域,而大部分的颗粒聚集在边壁附近,并发生下滑返混的现象,这种气固流动不均匀性是其流动的自然属性,然而这种不均匀性往往不是实际反应过程所需要的。传统循环流化床内由絮状物组成的非均匀微观结构对气固之间的质量转移有明显的影响[6-7],另外,低固相浓度进一步限制了循环流化床在要求高固气比和高气固相接触的工业过程中的应用。

提升管反应器是催化裂化(FCC)装置提供气固相混合并发生反应的场所[8-9],进料混合段为原料油与催化剂的初始接触区,该区域内二者的混合与接触状况将会直接影响到整个裂化反应进程。提升管反应器的进料喷嘴附近不但是气固反应的发生区域,而且喷嘴进气还可提供气力输送所需能量。因此,提升管进料混合段内气固两相的流动与混合行为的研究备受关注。近年来,不断涌现出各种新型高效雾化喷嘴的结构,如斜向下型喷嘴、水平方向型喷嘴及旋流型喷嘴结构。

本研究着重对提升管反应器的喷嘴与提升管不同角度结构进行对比研究,通过宏观流动行为以及微观流动结构来考察不同喷嘴角度的区别,对比研究喷嘴角度不同时传统等径提升管和变径提升管中的气固两相流动情况,以期寻找最佳喷嘴角度,为工程放大提供基础数据。

1 实 验

1.1 试验仪器

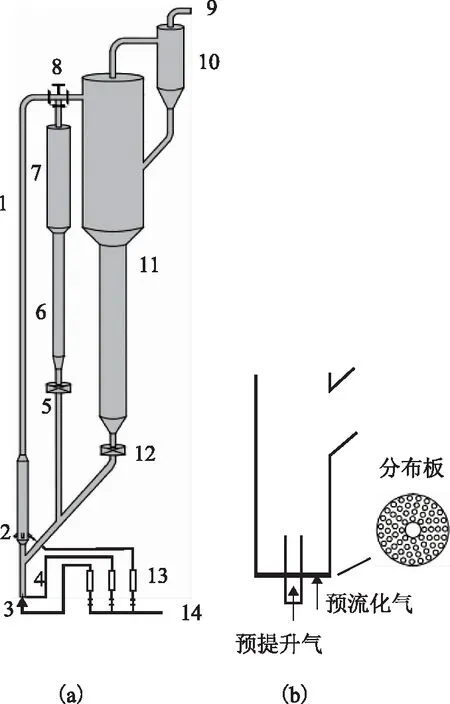

试验在由有机玻璃管制成的循环流化床反应装置上进行,装置示意如图1(a)所示。整套装置包括提升管(总高度为12 m)、储料筒(料位高度为4.5 m)、气固分离装置、测量筒、气体分布板以及相应的阀门部件,主要部件尺寸如表1所示。图1(b)为预提升段的结构示意,该部分的功能包括预提升和预流化。预提升气经底部主管进入提升管内为颗粒输送提供动力,预流化气经气体分布板上部的预流化区域对颗粒进行重新分散,使颗粒在提升管内分布更加均匀。在试验过程中,储料筒中的固体颗粒通过下料斜管由重力作用进入提升管底部,然后由预提升气体和喷嘴进料气体携带至提升管顶部。在颗粒到达提升管的顶部出口后,通过旋风分离器使气固体分离,固体颗粒返回至储料筒,同时气体携带的细小颗粒进入布袋除尘器并被收集,完成整个循环流动。

图1 循环流化床反应装置示意1—提升管反应器;2—进气喷嘴;3—预提升气;4—预流化气;5—下料阀门;6—测量筒;7—沉降器;8—三通阀;9—布袋除尘器;10—旋风分离器;11—储料筒;12—下料阀门;13—流量计;14—鼓风机

项 目高度∕m直径∕m预提升段1.00.1扩径段1.50.2输送段9.50.1储料筒4.00.5储料筒沉降器6.00.8测量筒1.50.2测量筒沉降器2.00.4

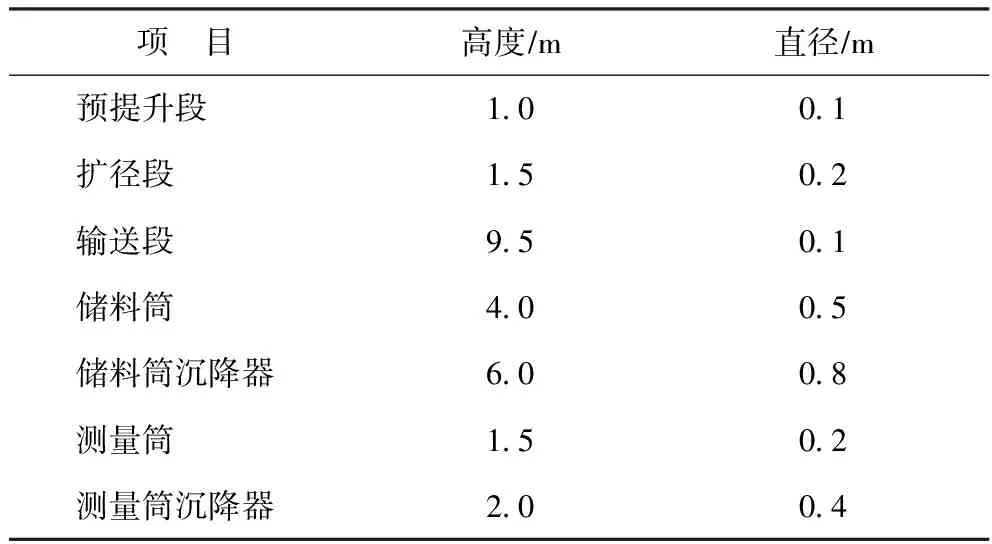

循环流化床提升管反应器可分为3个不同的部分[10]:①预提升段,固体颗粒的入口且配有气体分布板;②扩径段,装有4个直喷喷嘴;③输送段,整个高度的直径保持一致。装置采用多层进气的方式,各层的进气流量见表2。由表2可以看出,在一定的表观气速下,根据对应的总气量对各层流量进行分配,3个位置的进气量之比为1∶1∶8。在调节表观气速时,该比例不变。此进气模式一方面可以保证较大的颗粒循环速率,提高固体颗粒和油气的比例;另一方面通过分层进气抑制了环核流动结构的发展,改善了颗粒浓度的轴向、径向分布状况,从而能够强化气固接触效果。为探究提升管类型以及喷嘴角度对固体颗粒浓度分布的影响,考察了3种不同结构下的气固流动特性。3种不同结构分别为等径45°、扩径45°和扩径60°。其中,等径45°代表喷嘴与传统等径提升管的轴向夹角为45°角,扩径45°与扩径60°分别代表喷嘴与扩径提升管的轴向夹角为45°角和60°角。

表2 各层进气流量

1.2 流化介质及颗粒

使用FCC催化剂作为循环流化床中的流化颗粒,其颗粒密度为1 498 kg/m3,松散颗粒堆积密度为900 kg/m3。使用BT-9300ST型激光粒度分布仪测得催化剂的粒径分布如图2所示,其平均粒径为76 μm。流化介质为常温空气,压力为0.08 MPa,表观气速Ug由转子流量计测量。

图2 固体催化剂的粒径分布

1.3 测量和计算方法

颗粒循环速率Gs通过切换法进行测量,即在提升管流动稳定操作的情况下切换其顶部的三通换向阀使催化剂颗粒流至测量筒,记录一定时间内(15 s左右)测量筒内催化剂的体积,并计算出Gs。

颗粒浓度通过中国科学院过程工程研究所研制的PV6D型颗粒浓度测量仪进行测定[11],其工作原理为由探针发射出来的红外光照射在颗粒群上,反射光通过光纤传送至光电倍增管转换为电压信号,然后通过电压信号U计算局部颗粒浓度εs:

εs=0.029 4 e0.683 U-0.017 2

(1)

在提升管轴向上设置多个测量点,其中预提升段2个测量点,高度H分别为0.55 m和0.75 m;扩径段6个测量点,高度分别为1.35,1.55,1.78,1.98,2.19,2.40 m;输送段5个测量点,高度分别为3.22,4.50,5.50,6.50,7.50 m。另外,采用等面积法在提升管横截面上沿径向设置11个测量点,无因次半径rR(从中心到边壁的相对径向位置与提升管半径的比值)分别为0,0.16,0.38,0.50,0.59,0.67,0.74,0.81,0.87,0.92 ,0.98。为保证测定结果的准确性,采样时间为16 s,且连续测量2次。

2 结果与讨论

2.1 宏观流动结构

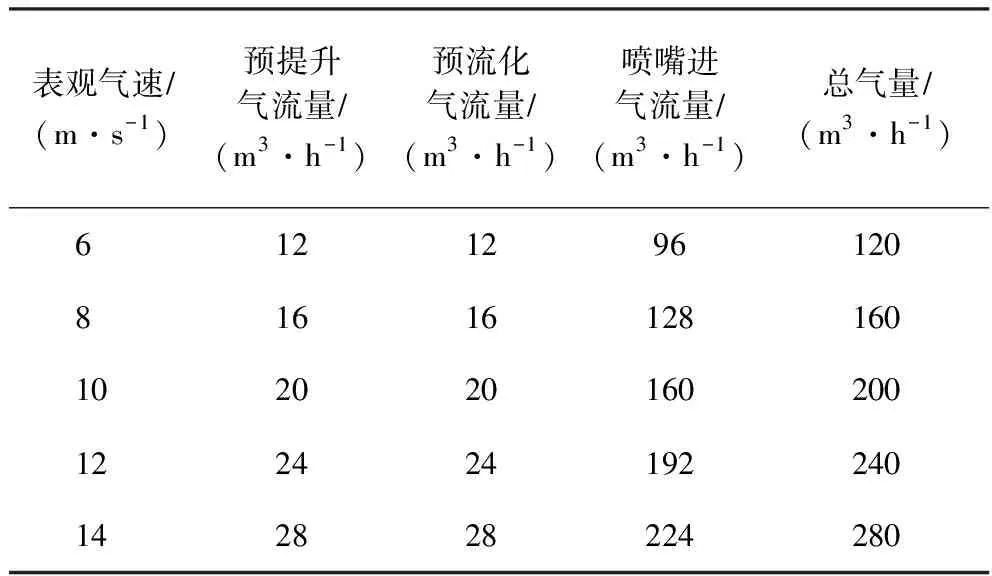

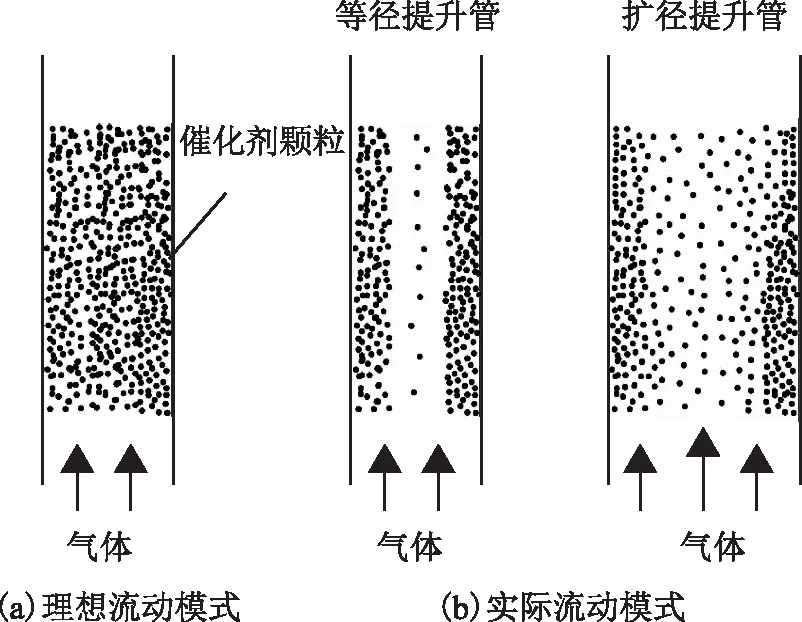

2.1.1 气固流动特性循环流化床提升反应器中整体流动结构特征如图3所示。从图3(a)可以看出,理想流动模式为平推流,即颗粒浓度在轴向和径向分布均匀,无明显的环核流动结构。但是在实际情况中往往并非如此[如图3(b)所示]。在传统等径提升管中,气体倾向于从中心区域通过,而颗粒聚集在边壁区域,造成径向上的不均匀分布,颗粒浓度梯度较大,从而降低了气固两相的混合与接触。在变径提升管的扩径段内,这种情况得到了明显的改善,但是距离平推流还有很大的差距。相比于等径提升管而言,扩径提升管中的径向上颗粒浓度分布趋于均匀,颗粒浓度梯度减小,气固波动更加剧烈,使得气固两相的混合接触得到了改善。

图3 催化剂颗粒流动模式

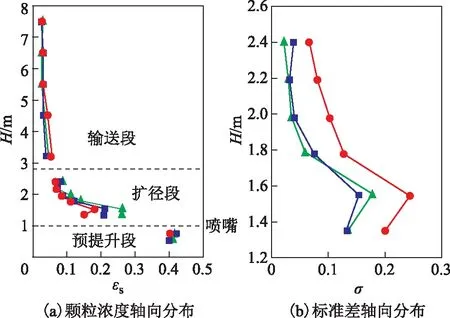

图4 等径和变径提升管内颗粒浓度和标准差的轴向分布●—等径45°; ■—扩径45°; ▲—扩径60°

2.1.3 颗粒浓度径向分布在Ug为12 ms、Gs为300 kg(m2·s)的条件下,等径和变径提升管内不同喷嘴角度对εs径向分布的影响如图5所示。由图5可知,3种不同的喷嘴结构在整个提升管内均呈现中间稀、边壁浓的“环-核”流动结构。这主要是气体倾向于从提升管的中心通过,使得颗粒聚集在边壁区域,在径向上的颗粒浓度梯度加大,造成径向分布不均匀性增加。如图5(a)所示,在预提升段,由于主管进气垂直向上,导致中心和边壁处的颗粒浓度分布差距较大,径向不均匀指数也大大增加[14]。但是3种喷嘴结构在预提升段并无明显差别,这也印证了颗粒浓度在预提升段内的轴向分布情况。如图5(b,c,d)所示,3种结构在扩径段内的径向分布差距明显,相比于传统等径提升管而言,变径提升管内的颗粒浓度增大,且颗粒浓度梯度降低,符合上述截面平均标准差分布情况。同时,这也预示着在径向上颗粒浓度分布更加均匀,有利于气固两相间的混合与接触,提高接触效率。在喷嘴的附近区域,由于高速射流作用导致该区域的颗粒浓度分布相对较为混乱,使得颗粒聚集在边壁区,颗粒浓度梯度因此较大。但是在扩径段的中部以及上部,颗粒平稳发展,颗粒浓度分布的不均匀性现象得到了改善。在变径提升管内,随着喷嘴角度的增大,气体在扩径段整个截面上的扩散速度大大增加,径向分布趋于均匀,加强了气固两相的接触。

图5 等径和变径提升管内颗粒浓度的径向分布●—等径45°; ■—扩径45°; ▲—扩径60°

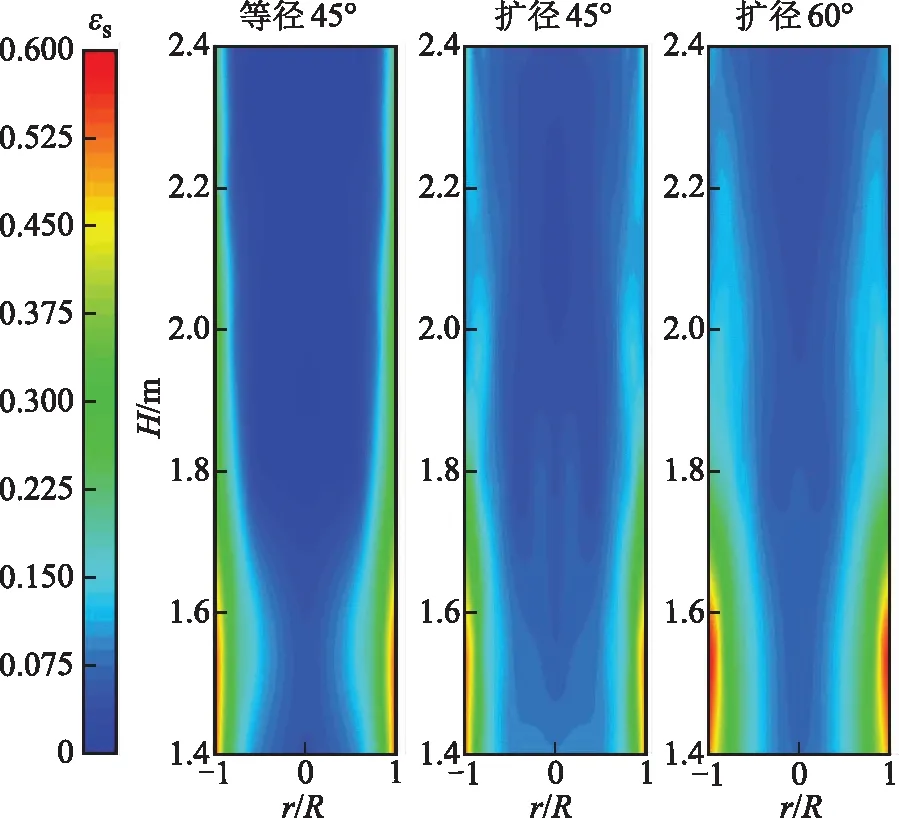

2.1.4 颗粒浓度整体分布通过绘制颗粒浓度的分布云图,可以更加形象地反映不同喷嘴结构下颗粒浓度的轴径向分布。在Ug为12 ms、Gs为300 kg(m2·s)的条件下,3种不同喷嘴结构下的颗粒浓度分布云如图6所示。由图6可知,无论是在变径提升管的扩径段,还是在相同高度的等径提升管中,颗粒都在底部的边壁区域聚集。虽然颗粒在进入扩径段后倾向于保持原有的运动方向和边壁分离,但是在经过喷嘴之后所有的运动方向受到了严重的干扰,使得颗粒随着气体向边壁处运动,造成在喷嘴上方区域的一个短暂聚集,颗粒浓度径向分布不均匀,且颗粒浓度梯度加大。相比于传统等径提升管而言,在变径提升管扩径段的中上部,颗粒的径向分布趋于均匀,抑制了传统等径提升管中的“环-核”流动结构,颗粒浓度梯度大大减小,并且改善了床层颗粒浓度偏低的状况,剂油比增大,将有助于气固两相间的混合与接触。

图6 颗粒浓度分布云

在对比研究喷嘴与变径提升管竖直方向上的不同夹角时发现,夹角为60°时的床层颗粒浓度要比45°时的略微增大,且在变径提升管的中上部径向分布更加均匀。这是由于随着喷嘴夹角的增大,气体携带颗粒向上运动的竖直方向上的分力逐渐减小,颗粒曳力降低,而在水平方向的分力增大,颗粒在边壁区域的聚集加剧,使得颗粒在喷嘴上方区域的床层颗粒浓度增大。从整体上看,变径提升管扩径段内的轴向、径向分布趋于均匀,在扩径段的中上部位置逐渐向平推流模式靠拢,但是距离平推流还有很大的差距。

2.2 微观流动行为

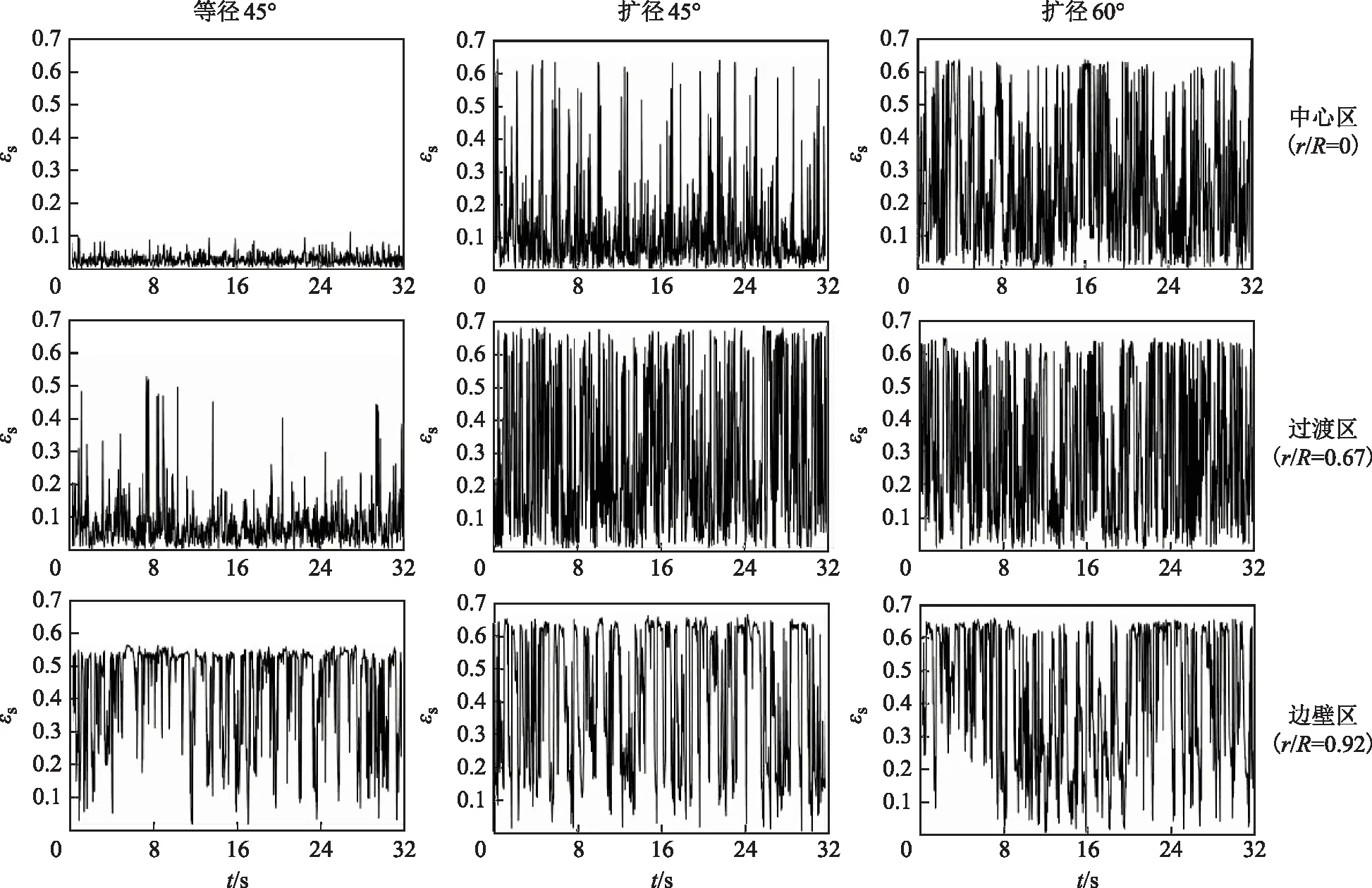

2.2.1 瞬时颗粒浓度信号在Ug为8 ms、Gs为200 kg(m2·s)的条件下,记录了一定时间(t)内不同喷嘴结构的相同轴向位置(H=1.78 m)处的瞬时颗粒浓度信号,结果如图7所示。从图7可以看出,与等径提升管相比,两种扩径喷嘴结构的瞬时颗粒浓度信号明显升高,且波动的更加剧烈,尤其是中心区,这反映出在提升管内存在两种不同的气固流型。

图7 不同喷嘴结构的瞬时颗粒浓度信号对比

在等径提升管中部的中心区域(rR=0)和过渡区域(rR=0.67)位置,虽然由于絮状物的聚集导致部分高颗粒浓度峰,但是较为稀少,且颗粒浓度的整体水平要比变径提升管低。意味着在该区域内的气固流动模式中气相占据主导地位,使得颗粒聚集在边壁区域,絮状物增多,且瞬时信号的波动频率降低。由此可知,在传统等径提升管内气体倾向于从中心区域通过,而颗粒则往边壁处移动聚集,这种不均匀的环-核流动结构导致气体的偏流,从而限制了颗粒与气体之间的混合与接触。

在变径提升管内气固两相的接触状况较等径提升管得到了很大的改善,其中心和过渡区域波动更加剧烈,且颗粒浓度提高。另外,随着喷嘴角度的增大,在中心区域颗粒浓度继续增大,这是由于气体射流的方向越趋于水平方向,颗粒在径向上的扩散越快、越均匀。这种类似湍动流态化的气固波动,有利于气固两相间的混合接触,强化相间的传质传热过程。

2.2.2 概率密度分析瞬时颗粒浓度信号包含了大量气固流动信息,接下来将对瞬时信号进行统计学分析,以进一步挖掘这部分信息。概率密度分析是一种研究相结构和相间接触的有效统计学方法,可以从概率密度分布图中直观地了解气固相的分离与混合。为进一步研究颗粒相在提升管内的分布情况,在Ug为8 ms、Gs为200 kg(m2·s)的条件下,考察不同喷嘴结构在H为1.78 m处的不同径向区域的概率密度分布情况,结果如图8所示。低颗粒浓度峰代表着稀相,颗粒主要以分散相的形式存在;高颗粒浓度峰代表着浓相,颗粒以颗粒簇等形式存在[15]。

由图8可知,相比于变径提升管,在整个界面上等径提升管概率密度曲线的峰高都较高,且偏窄,说明气相或者固相占据主导地位的情况严重,气固两相发生偏离。在中心区和过渡区气相主要为连续相的存在形式,而在边壁区域,颗粒聚集成团形成颗粒簇,从而使得颗粒在轴径向上的分布不均匀,这与上述讨论结果一致。在变径提升管内,中心区和过渡区的曲线峰高降低,且变宽。这说明气固流动由气体所构成的稀相所主导的情况得以改善,虽然气体依旧为连续相,但是在此区域内颗粒浓度逐渐增加,抑制了“中间稀,边壁浓”的环-核流动结构。在边壁区,等径提升管中出现一个高浓度峰,证明颗粒聚集在边壁区域,形成颗粒簇,造成径向上颗粒浓度梯度较大。但是在变径提升管中,无论是45°夹角还是60°夹角的喷嘴结构均出现双峰的效果,意味着在边壁处稀相和浓相共存,气体在径向上的扩散效果大幅度提高,改善了等径提升管中轴径向的不均匀流动情况。

图8 不同喷嘴结构的概率密度分布—等径45°; —扩径45°; —扩径60°

3 结 论

(1)提升管反应器的3种不同的喷嘴结构在轴向上均呈现“上稀下浓”的L型分布,密相区域聚集在喷嘴以下位置。在提升管的预提升段和输送段三者并无明显差别,但在喷嘴的上方区域流动行为受气体作用明显,差别较大,扩径喷嘴结构床层的颗粒浓度明显比等径提升管高,且喷嘴与提升管夹角为60°时,其床层颗粒浓度最高。

(2)颗粒浓度在径向上主要呈现“中间稀,边壁浓”的环-核流动结构,相比于等径提升管而言,两种扩径喷嘴结构的径向分布皆比较均匀,且颗粒浓度梯度降低,抑制了气体的偏流和催化剂在边壁区域的聚集。随着喷嘴角度的增大,颗粒在径向上的扩散速度增加,径向分布更加均匀,强化了颗粒与气体的混合与接触,有利于提高气固接触效率。

(3)通过瞬时颗粒浓度信号和概率密度分析,在等径提升管内气体倾向于从中心通过,气相为连续相占据主导地位,颗粒聚集在边壁区域形成颗粒簇。而在两种扩径喷嘴结构中,气固两相波动剧烈,且稀相和浓相共存,气体在径向上的扩散增强,改善了等径提升管中轴径向的不均匀流动情况。