特高压1100 kV GIS盆式绝缘子中心导体与绝缘盆体之间界面应力形成和作用过程讨论

王 闯,贾 静,赵 朗,卜 越,贾 嵘,彭宗仁

(1. 西安理工大学水利水电学院,陕西西安710048;2. 西安交通大学电力设备电气绝缘国家重点实验室,陕西西安710049)

盆式绝缘子广泛应用于气体绝缘金属封闭开关设备中,是GIS中的重要部件[1],同时在气体绝缘输电管线(GIL)中也有大量应用。我国现在新建的输变电工程中,开关设备多采用GIS形式,特别是交流特高压工程中已经建成的几个特高压电站中开关设备均采用了GIS形式[2, 3]。因此,对特高压GIS中的关键部件盆式绝缘子的研究,有助于提高其运行可靠性。

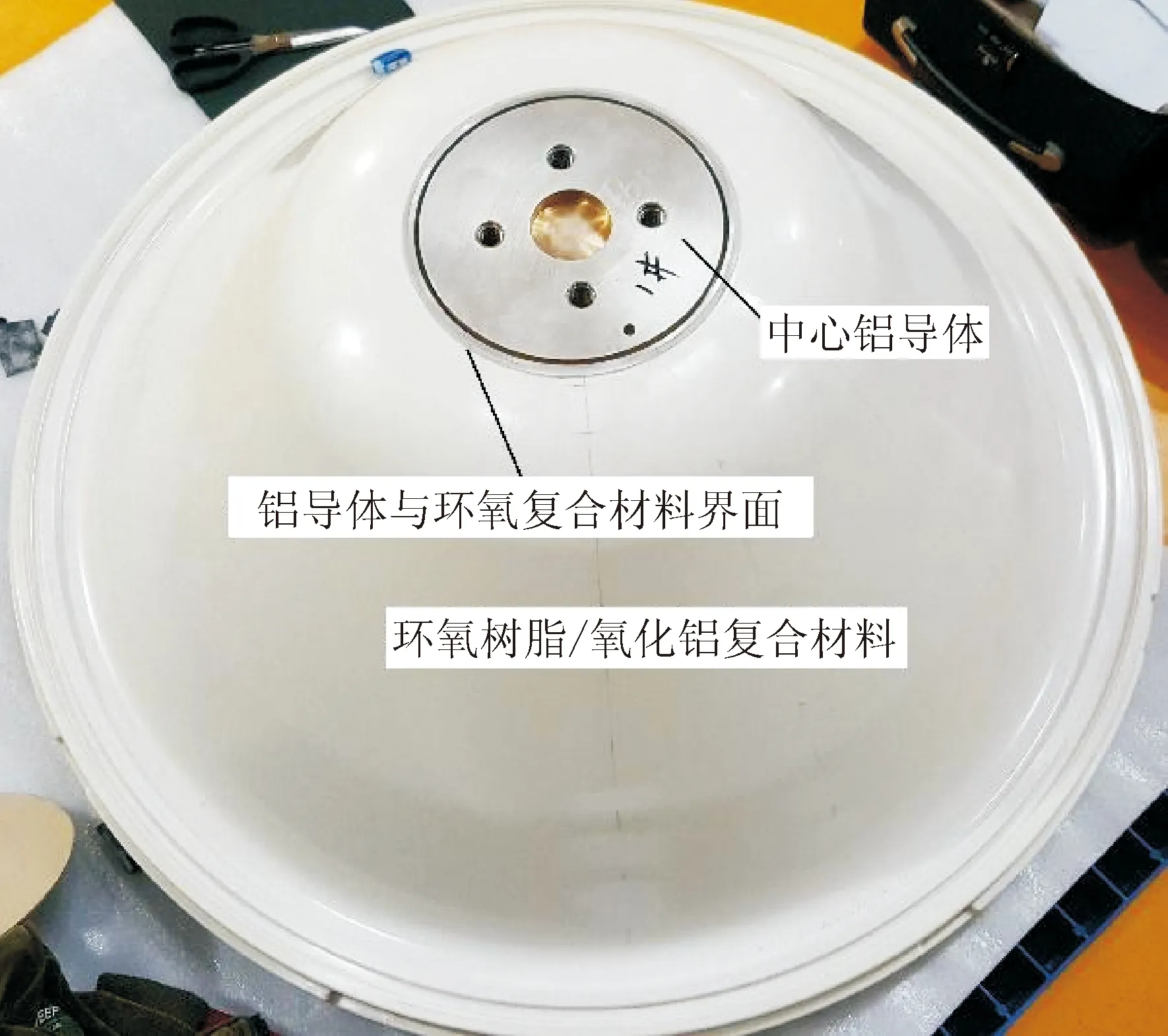

特高压盆式绝缘子的结构如图1所示,整体为轴对称结构,中心为载流用导体嵌件,材料为铝合金;盆体材料为环氧树脂/氧化铝复合材料,通过交联固化与中心导体结合在一起。类似的结构广泛应用于电力设备中,如干式套管、电缆、GIL中的三支柱绝缘子等设备。

图1 特高压盆式绝缘子照片及结构Fig.1 Photo of UHV GIS spacer and its structure

当系统电压等级提高至特高压1 100 kV,GIS盆式绝缘子的设计主要通过对低电压等级盆式绝缘子进行放大而获得。尺寸增大给盆式绝缘子的生产制造带来诸多新的问题,机械强度低是特高压盆式绝缘子国产化研究初期的一个重要难题。通过试验,认为导体与盆体之间界面应力过大是造成盆式绝缘子机械强度低的主要原因[4, 5],然而对于界面应力的形成和作用过程未有相关的讨论。

国内外对于盆式绝缘子的研究,主要集中在盆体绝缘材料表面电荷积累[6-9]、盆体内缺陷的影响[10-12]和盆式绝缘子形状优化[1, 13, 14]等几个方面,而对盆式绝缘子的机械强度问题研究较少。对于特高压盆式绝缘子机械性能方面的研究,国内仅有少量学者涉足。

陈允等[4, 5, 15, 16]围绕特高压盆式绝缘子导体与盆体绝缘材料之间的界面问题展开多项研究。结果表明,仅采用喷砂的方法对导体表面进行处理,水压强度为2.43 MPa,数据分散性大;采用环氧类涂层,水压强度的数据分散性过大;采用导电橡胶之后,水压强度2.75 MPa,数据一致性较好。通过设计两种新的嵌件结构,进一步提高了盆式绝缘子的机械强度,且数据一致性更好。然而采用导电橡胶工艺虽然大幅提升了水压破坏值及其一致性,但是水压试验后仍出现界面处破坏的现象,界面问题未得到彻底解决。同时,在研究过程中未考虑生产制造中引入的界面应力,且对界面应力的形成机理未做详细讨论。

本文首先对水压试验过程中特高压盆式绝缘子的应力分布情况进行仿真计算,对界面破坏的原因进行初步研究。在此基础上,对生产过程中引入的界面应力进行分析,讨论界面处应力的形成和作用机理。这些研究有助于合理地选择界面材料或其他界面处理方法,进一步提高盆式绝缘子的可靠性。类似于特高压盆式绝缘子中的界面应力问题也同时存在于其他电力设备中,本文的研究方法可用于分析这些类似的非均相界面应力问题。

1 特高压盆式绝缘子机械强度试验时界面引发的破坏过程分析

盆式绝缘子的机械强度主要由水压破坏试验测定,即在试验工装中以水为介质在盆式绝缘子的凹面施加压力,直至盆式绝缘子破坏为止[17]。盆式绝缘子在GIS中的受力主要来自于气体的压强,其受力方向垂直于盆体表面。而水压试验以水替代气体,可以很好地模拟其实际应用中的状态。

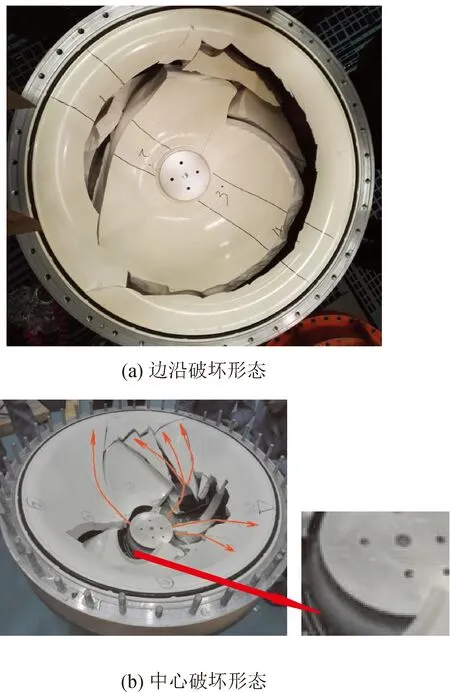

在水压破坏试验中,特高压盆式绝缘子的水压破坏形态主要有两种,如图2所示。

图2 特高压盆式绝缘子水压破坏试验后的破坏形态Fig.2 Failure pattern of UHV GIS spacer after the hydraulic mechanical test

图2(a)为盆边处破坏,盆式绝缘子中心整体脱落;图2(b)中裂纹呈树枝状分布,中心导体嵌件出现剥离现象。出现图2(a)水压破坏形态时,盆式绝缘子的水压强度更高。在特高压盆式绝缘子国产化初期,盆式绝缘子的破坏形态主要为图2(b)中形态,水压强度常在2.0 MPa以下。因此,中心区域强度低造成盆式绝缘子在水压值较低时由中心开始引发破坏,导致整体机械强度低。

图2(b)中裂纹为树枝状,且“树根”主要集中在中心导体附近,在向盆边扩散的过程中开始向四周辐射和分叉。由机械破坏裂纹的发展过程可知,裂纹的根部区域为裂纹的起始端。也就是说,当水压强度达到一定值时,中心导体与盆体界面处出现破坏,随后裂纹向盆边发展,整体发展过程如图2(b)中箭头所示。另外,从导体的放大图上可以看到,盆体和导体之间出现大面积的剥离,两者之间的破坏属于界面破坏。盆式绝缘子的破坏形态说明导体与盆体之间的界面是机械强度较低的区域,而盆体与导体之间剥离说明两者之间的粘接强度较弱。

陈允等通过导体表面处理和界面材料引入两种方式对导体与盆体之间界面进行改进之后,水压强度有一定程度提高,但仍大量出现图2(b)中的水压破坏形态,界面问题未得到彻底解决。本文主要讨论图2中的破坏形态,以期从机理方面对特高压盆式绝缘子中导体与盆体之间界面问题进行讨论。对水压破坏形态进行研究,则需要对水压试验过程中特高压盆式绝缘子的应力分布进行分析。

2 特高压盆式绝缘子机械强度试验时界面引发的破坏机理分析

对水压过程中特高压盆式绝缘子的应力分布状态进行研究,主要采用有限元仿真计算的方式进行,这种方法可以更加便利地提取盆体各部分的不同类型的应力分布情况。

2.1 盆式绝缘子相关参数的测定

在仿真计算过程中,导体的参数可以根据铝合金的金属牌号查到,而盆体绝缘材料的材料属性需要进行试验测定。根据资料,导体的弹性模量值取70GPa,泊松比为0.33[18]。盆体绝缘材料为环氧树脂/氧化铝复合材料,仿真计算所需的参数主要为弹性模量、泊松比和拉伸强度,依据标准《GB/T 2567-2008 树脂浇铸体性能试验方法》中的要求对这些参数进行测定[19]。

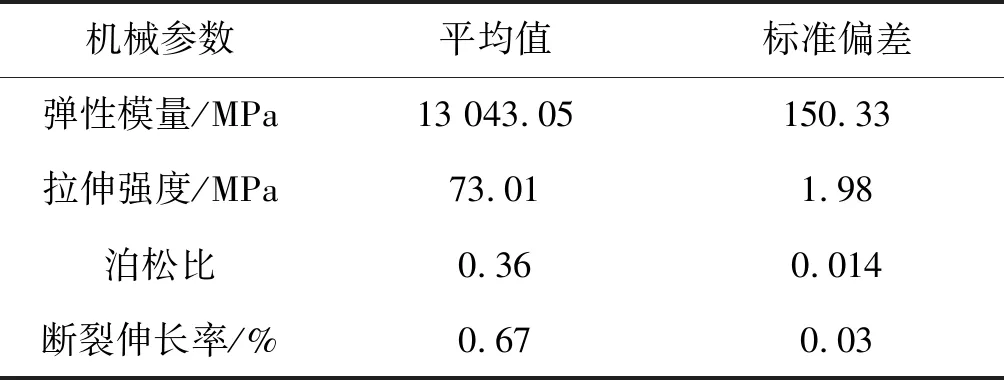

按照特高压GIS盆式绝缘子实际产品的材料配方及工艺,浇注得到标准要求的哑铃型试样。使用SANS电子式万能拉力机CMT7504在室温下对试样进行拉伸试验,拉伸速率设定为2 mm/min,在试验过程中同时使用引伸计测量拉伸方向和垂直方向的形变量。盆体材料主要参数的测量结果如表1所示,其为10个试样测定结果的平均值。

表1 盆式绝缘子盆体固体绝缘材料拉伸试验结果

在对10个试样进行拉伸试验的过程中,得到盆体材料在拉伸方向的应力-应变曲线,在材料破坏之前仅有少许的屈服行为。为了简化计算过程,在仿真计算过程中,假设盆体材料在破坏之前为完全弹性形变,无屈服行为。

盆式绝缘子中环氧树脂通过固化与中心导体结合成一体,而破坏形态中界面处的剥离与此处的结合强度有关。因此,有必要对盆体环氧树脂/氧化铝复合材料与金属铝的结合强度进行测定。依据标准《GB/T 7124-2008 胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》制作铝片粘接试样[20],胶粘剂采用盆体的材料配方,固化流程按照盆体材料配方的固化流程进行。使用万能试验机测量试样的剪切强度,拉伸速率设定为2 mm/min。测得常温下环氧树脂/氧化铝复合材料与导体之间的剪切强度为11.24 MPa,标准偏差为2.85 MPa,界面破坏形式主要为界面破坏。

2.2 仿真计算过程中的基本理论和假设

在对特高压盆式绝缘子进行水压过程受力分析时,认为盆体材料为弹性体;同时,导体所采用铝合金的屈服强度在100 MPa以上,在计算过程中也可以作为弹性体来考虑。因此,采用有限元方法计算时,其各部分应力、应变的关系符合弹性力学理论[21]。为了简化计算,需要作出几点假设[22]:

1) 假设特高压盆式绝缘子无缺陷,材料内部完全均匀,且各向同性;

2) 假设水压试验加压前,盆式绝缘子仅受重力影响,内部无其他应力;

3) 假设导体与盆体绝缘材料为紧密结合,在计算的过程中不发生分离。

在载荷的作用下,物体各部分会产生相互作用。针对物体中某一点,在这一点的应力可按互相垂直的三个面分解成每个面的一个正应力和两个切应力。正应力和切应力与物体的变形和材料强度相关[23]。从盆体材料的拉伸试验得到材料的断裂伸长率为0.67%,是典型的脆性材料,因此,对材料的破坏强度应用第一强度理论进行判定。第一强度理论又称为最大拉应力理论,适用于脆性材料,其表述是材料发生断裂是由最大拉应力引起,即最大拉应力达到某一极限值时材料发生断裂。

2.3 盆式绝缘子水压过程中的受力分析

按照特高压盆式绝缘子实际尺寸,建立仿真计算模型,如图3所示。计算中在盆式绝缘子凹面加载1 MPa水压强度。

图3 特高压盆式绝缘子水压试验应力计算模型Fig.3 Stress calculation model of UHV basin-type spacer during the hydraulic mechanical test

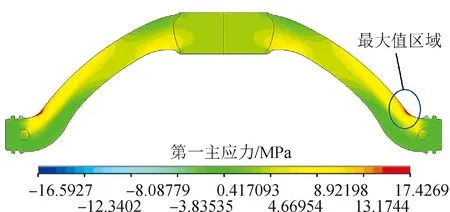

对水压试验中特高压盆式绝缘子的应力传递过程进行计算,得到其应力分布。由于盆体材料的破坏机理主要为第一强度理论,因此将计算结果中盆式绝缘子的第一主应力分布提取出来,得到图4中应力分布图。

图4 特高压盆式绝缘子水压试验时应力分布情况Fig.4 Stress distribution of UHV basin-type spacer during the hydraulic mechanical test

盆体上第一主应力最大值出现在图4中圈出的部位,达到了17.4 MPa。盆体材料的拉伸强度为73.0 MPa,按照第一强度理论,需要水压强度达到4.2 MPa以上时,盆边上应力最大位置才会发生破坏。计算结果与文献[24]中试验结果相符合。水压计算结果表明,若不考虑导体与盆体材料之间的界面问题,完全发挥出盆体绝缘材料的性能,特高压盆式绝缘子的水压强度可以达到4.0MPa以上。

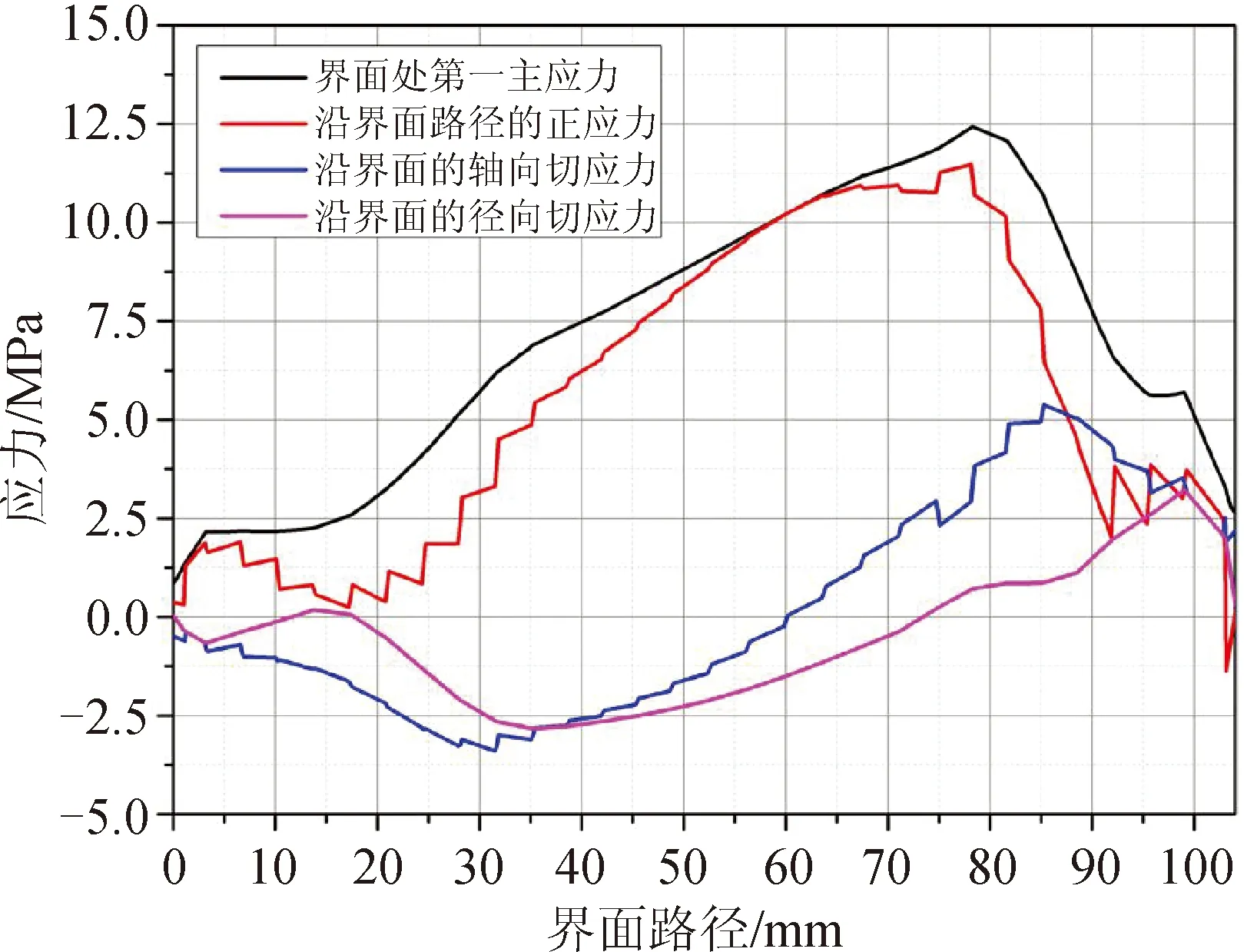

未对导体与盆体之间界面进行有效处理时,特高压盆式绝缘子水压破坏值常在2.0 MPa左右,并且破坏由界面处引发。为了分析界面处破坏产生的原因,沿界面路径提取水压试验时界面处的应力分布情况(界面路径为图3中沿导体边沿由上至下),并折算为2.0 MPa水压强度时的应力值,得到图5中曲线。

图5 2.0MPa水压下特高压盆式绝缘子水压试验中界面处的应力曲线Fig.5 Stress curves at the interface of UHV basin-type spacer in the hydraulic mechanical test under 2.0 MPa water pressure

经过折算,当水压强度为2.0 MPa时,界面处第一主应力最大值为12.4 MPa,沿界面路径的正应力最大值为11.5 MPa,对应的轴向和径向切应力分别为5.4 MPa和3.2 MPa。第一主应力的值都远小于盆体绝缘材料的拉伸强度73.0 MPa,不足以使盆体材料发生破坏。界面处的切应力远小于盆体材料与铝导体直接的剪切强度11.24 MPa,不足以使盆体材料发生破坏。即使水压强度达到4.2 MPa时,界面处应力也不足以使界面处盆体材料发生破坏或者界面处出现剥离。

因此,在水压试验过程中,仅考虑水压对特高压盆式绝缘子的作用时,界面处不应先发生破坏,那么可以推定在此界面处有其他方面的应力贡献存在。结合计算时所作的假设以及实际生产过程,盆式绝缘子界面处的应力应该由其生产工艺所引入。

3 特高压盆式绝缘子固化过程中引入的界面应力分析

在盆式绝缘子的生产过程中,界面处应力的引入主要通过两个途径:一方面在盆体浇注过程中,环氧树脂固化产生收缩,会在其内部以及与导体的界面处产生应力;另一方面盆式绝缘子固化完成之后,需要从固化温度降至室温。由于盆式绝缘子导体与盆体材料之间热膨胀系数不匹配,在降温的过程中,两者收缩量存在差异,因此在两者之间界面处会产生界面应力。

对于盆式绝缘子中各材料之间热膨胀系数不匹配的问题,在盆式绝缘子设计初始已经考虑过,所选择的盆体材料和导体的线性热膨胀系数接近[25]。在电压等级较低时,盆式绝缘子尺寸较小,界面应力问题还未凸显。随着电压等级达到特高压,盆式绝缘子的尺寸不断增大,两种材料收缩量不匹配导致的界面处应力集中问题愈发凸显。因此,在特高压盆式绝缘子设计过程中,仅靠等比例放大低电压等级盆式绝缘子的尺寸,将导致不同材料之间界面应力集中问题,盆式绝缘子整体的机械强度将无法满足标准要求[4]。也就是说,导体与盆体之间的界面问题是大尺寸盆式绝缘子独有的问题。

现有测量应力的技术对界面处的界面应力尚不能准确测量[26],因此对界面处的应力分析主要采用仿真计算的方式进行。

3.1 计算中涉及的温度范围内材料性能的测量

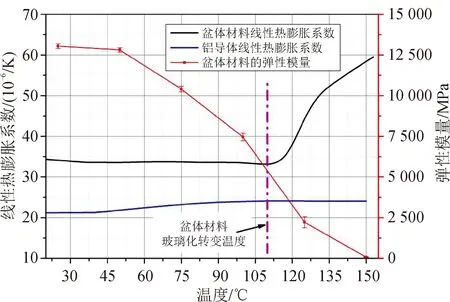

根据计算需要,使用林赛斯L75VS1400C线性热膨胀仪,对导体材料和盆体材料的线性热膨胀系数进行测量,测量温度范围为20 ℃~150 ℃,测量结果如图6所示。在测量温度范围内,盆体环氧复合材料的线性热膨胀系数大于中心导体。盆体材料在玻璃化转变温度110℃以上时,其线性热膨胀系数大幅上升。

图6 特高压盆式绝缘子主要材料的线性热膨胀系数和弹性模量随温度变化曲线Fig.6 Linear thermal expansion coefficient and elastic modulus of materials used in UHV basin-type spacer at different temperatures

在计算中还需引入不同温度下中心导体和盆体材料的弹性模量。中心导体铝材料在测量温度下的弹性模量变化很小,可由查阅相关文献得到。使用万能试验机配合烘箱对盆体材料在不同温度下的弹性模量进行测量,每隔25 ℃取一个点,待温度稳定30 min后进行测量,其他测量条件与常温下弹性模量测量相同,测量结果如图6所示。随着温度的增大,弹性模量逐渐降低,在玻璃化转变温度之前,盆体材料弹性模量在5 500 MPa以上;而在玻璃化转变温度之后,弹性模量大幅度下降,材料向橡胶态转变。在计算过程中,两个温度点之间的弹性模量采用插值的方式获得。

3.2 降温过程中界面应力计算和分析

特高压盆式绝缘子的盆体材料在玻璃化转变温度以上逐渐进入橡胶态,开始表现出一些非完全弹性体的行为。在橡胶态下,盆体材料可通过一定的形变吸收部分应力。综合以上两个原因,在玻璃化转变温度以上不能将盆体材料完全按照弹性体进行处理。因此在对特高压盆式绝缘子降温收缩过程进行分析时,主要考虑盆体材料玻璃化转变温度至室温这个温度区间。在此温度之下,盆体材料依然主要表现为弹性行为,可采用经典弹性力学处理。

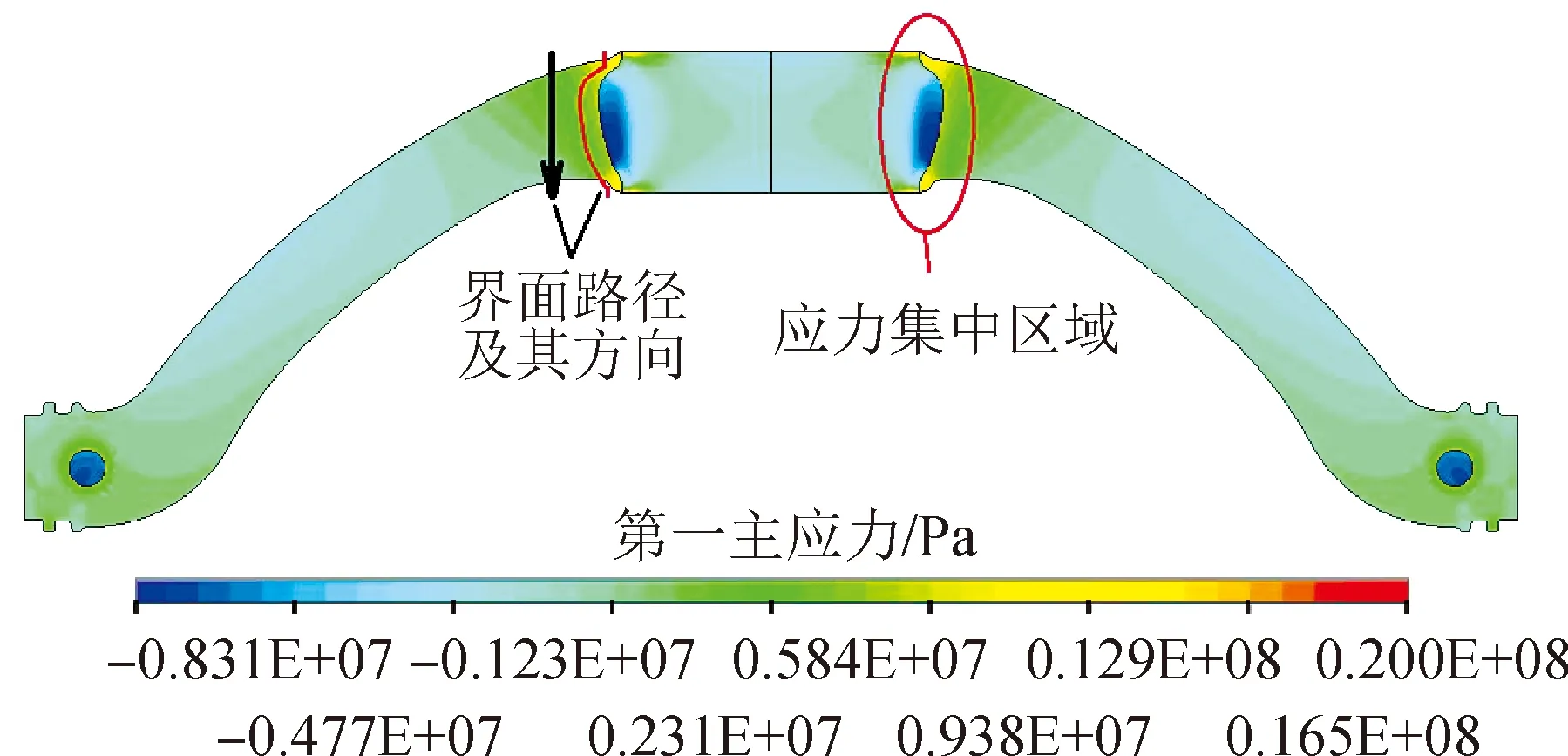

特高压盆式绝缘子盆体环氧复合材料的玻璃化温度在110 ℃以上,各厂家之间略有不同。本次研究按照110 ℃降低至室温25 ℃时,对特高压盆式绝缘子降温收缩产生的应力进行计算,得到盆式绝缘子第一主应力分布,如图7所示。

图7 特高压盆式绝缘子降温收缩后第一主应力分布Fig.7 First principal stress distribution after cooling and shrinkage of UHV basin-type spacer

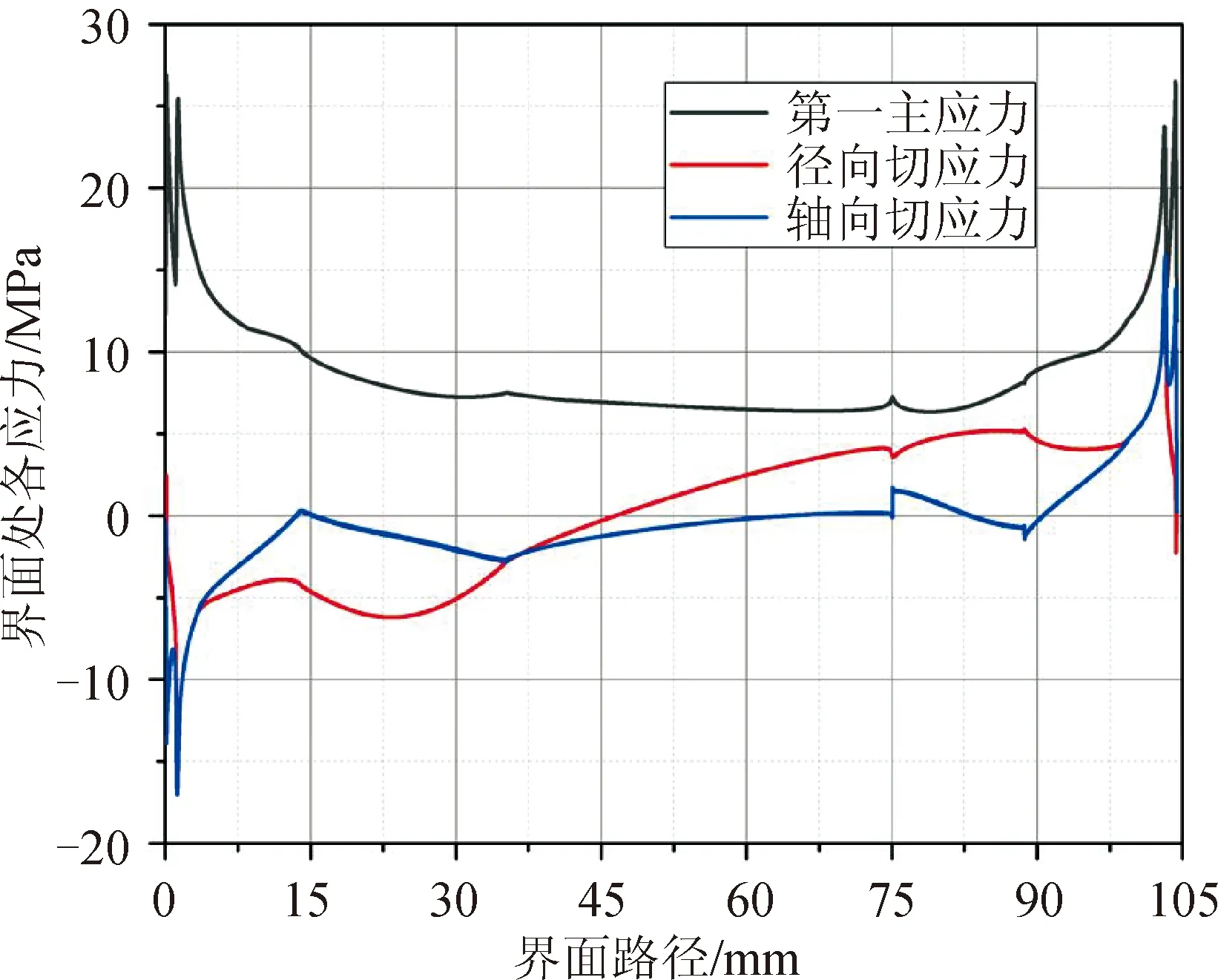

从第一主应力的分布图中可以看到,导体与盆体之间界面处应力相对集中。盆体材料与导体相比,弹性模量和拉伸强度都小得多,因此在计算和分析时,主要考量界面处盆体材料中的应力分布。界面处的第一主应力反映界面处盆体材料发生破坏的可能性,而界面处的切应力反映界面两侧材料之间相对运动的趋势。对界面上第一主应力和两个切应力进行提取,得到图8中的应力曲线,应力的正负代表方向。

第一主应力最大值出现在导体与盆体之间界面的上、下边沿处,最大值达到了26.9 MPa。根据试验研究[27],盆体材料的固化过程中同样会对中心导体产生一定的应力作用。如果考虑盆体材料固化过程在界面处产生的应力,此界面处的第一主应力最大值与盆体材料的拉伸强度仍有较大差异,不足以导致盆体材料的直接开裂。

图8 特高压盆式绝缘子降温收缩后界面处应力曲线Fig.8 Stress curves at the interface after cooling and shrinkage of UHV basin-type spacer

界面处除第一主应力之外,切应力同样不可忽视。在切应力的长期作用下,盆体材料可能会发生微小位移或形变,这种微小的位移和形变可能导致界面两侧材料之间结合强度的下降[28]。从图8上切应力的曲线得出,界面处两种切应力的最大值达到了15.8 MPa。

计算得到的界面处的切应力大于由标准试样测得的盆体材料与铝导体之间的剪切强度11.24 MPa,且超出了标准偏差的范围。但在不施加外力的情况下,此处界面未出现剥离,造成这种现象的原因可能有两个:一方面测量得到的剪切强度是在自由状态下,即试样的界面处除了受到剪切力外不受其他力的作用,而实际盆式绝缘子的界面处还要受到盆体对导体的压应力;另一方面实际使用的导体表面会做喷砂处理,增大了两者之间的粘接强度。

切应力过大是形成界面处气隙的一个主要因素,即使没有形成气隙,也会造成界面处结合强度的下降。这也就解释了特高压盆式绝缘子在水压试验之后,界面处出现图2中的大面积剥离现象。对于这种设计结构,界面处计算得到的切应力为试验得到的盆体材料与铝导体之间剪切强度的1.4倍。要保证界面处的结合强度,按照工程设计时采取一定安全裕度的折算方式,计算得到界面处切应力应在9 MPa(11.24 MPa的80%)以下时,才有可能保证在水压试验过程中此界面不先出现剥离。

在水压试验过程中,当水压强度达到一定值时,导体与盆体之间的界面处一旦出现剥离,那么此时界面处开始受力不均,其受力形态如图9所示。受力不均将导致局部先发生破坏,并最终导致特高压盆式绝缘子由中心导体与盆体界面处开始的破坏,使得盆体材料未充分发挥出其强度。

图9 水压试验时界面处剥离之后应力分布图Fig.9 Stress distribution after interface peeling during the hydraulic mechanical test

由于切应力的存在,特高压盆式绝缘子在运行过程中可能因外力作用而出现局部剥离形成微气隙。界面处一旦出现气隙等缺陷,则可能进一步诱发局部放电,长期作用最终导致绝缘失效,出现类似于文献[29]中的运行事故。

3.3 界面应力缓释问题讨论

现有对于界面应力的解决途径有两条,改变界面形状或者在导体表面涂覆界面材料。研究表明[4, 5],两种方式均可在一定程度上缓解界面应力的问题。涂覆界面材料的方式对现有的工艺影响最小,并且对电学方面的性能基本无影响,因此制造厂家更加倾向于采取这种方式。

现有厂家采用的界面材料主要为橡胶类界面材料。在界面层涂刷橡胶类界面材料之后,橡胶材料在硫化的同时与导体结合在一起。橡胶层具有较好的弹性,可以通过弹性形变吸收一部分收缩产生的应力。在水压试验过程中,橡胶层同样可以通过形变吸收一部分应力。因此,可从这两方面着手,对特高压盆式绝缘子中导体与盆体之间的结合强度进行提高,从而提升特高压盆式绝缘子的水压强度。

然而,特高压盆式绝缘子所采用的橡胶类界面材料与铝导体之间的结合强度较低,造成橡胶材料对应力的吸收能力一旦饱和,则可能发生橡胶层与金属导体之间的剥离现象。最终在特高压盆式绝缘子水压破坏之后,出现导体和盆体之间大面积的彻底剥离,如图10所示(黑色为界面材料)。橡胶类界面材料在盆式绝缘子破坏后,绝大部分依附在盆体上,仅在导体的部分位置有留存。因此,在解决界面应力的问题时,需要考虑界面材料对界面应力的缓释作用,还需考虑界面材料与铝导体和盆体材料之间的结合强度。

图10 特高压盆式绝缘子界面剥离后导体嵌件照片Fig.10 Photo of conductor after peeling of UHV basin-type spacer

通过计算和分析,特高压盆式绝缘子导体与盆体之间界面处应力集中,易造成盆式绝缘子机械强度降低,且可能造成界面处缺陷的产生。界面处的应力主要来自于盆式绝缘子中环氧复合材料的固化收缩和降温收缩两个过程。切应力是影响盆式绝缘子机械强度的主要因素,可造成盆体与导体之间的剥离,在界面处产生微气隙等缺陷。因此,必须采取有效措施,对界面处的应力进行缓释。

4 结 语

本文对特高压盆式绝缘子中心导体与盆体绝缘材料之间界面应力进行了研究,通过仿真计算分析了特高压盆式绝缘子界面应力的形成机理,结合试验现象讨论了界面应力在特高压盆式绝缘子中的作用过程。

对比水压破坏形态和应力分布情况,水压试验过程中界面处应力不足以造成盆体材料的破坏,造成特高压盆式绝缘子机械强度降低的主要原因是生产过程中引入的中心导体与盆体绝缘材料之间界面处的应力。

特高压盆式绝缘子在浇注完成后的降温过程中,从玻璃化转变温度降低至室温,界面处两种切应力的最大值可达到15.8 MPa。界面处的切应力是造成水压试验后界面处出现大面积剥离的主要因素,界面处切应力过大使盆式绝缘子未能充分发挥盆体材料的强度性能。另一方面,界面处切应力会导致特高压盆式绝缘子的中心导体与盆体之间或者中心导体与界面材料之间的局部剥离,形成微气隙,给盆式绝缘子的长期稳定运行带来隐患。