激光金属成形缺陷在线检测方法及热场仿真

田舒平,解瑞东,李涤尘,张安峰,张连重,高 峰

(1. 西安理工大学教育部数控机床及机械制造装备集成重点实验室,陕西西安710048; 2. 西安交通大学机械制造系统工程国家重点实验室,陕西西安710049; 3. 西安理工大学陕西省机械制造装备重点实验室,陕西西安710048)

激光金属沉积(LMD)是一种重要的增材制造技术,该技术能够通过金属粉末逐层激光熔覆累积的方式,实现复杂金属零件的直接近净成形,具有制造周期短、材料利用率高(90%以上)的独特优势,为复杂金属零件的制造和修复提供了一条新途径[1-2]。由于LMD增材制造是一个多物理场耦合的过程,成形过程中温度变化剧烈,零件内部易出现不可预知的裂纹等冶金缺陷[3-5],影响零件的力学性能。更为严重的是,在交变应力的长期作用下冶金缺陷会逐渐扩展,最终有可能引发疲劳断裂事故。特别是在航空航天领域,一旦发生重要部件的疲劳断裂,将造成灾难性的后果[1,6]。

目前国内外金属增材制造在线检测技术的研究,仍主要基于宏观缺陷检测和外形尺寸控制。意大利米兰理工大学的Grasso等[7]在SLM工艺中通过高速相机获取成形区域的图像,并对其进行主成分分析和k-均值聚类分析以检测宏观缺陷。加拿大女王大学的Kanko等[8]采用低相干干涉成像技术对SLM熔池形态进行在线分析以检测熔道宏观缺陷。日本日立研究实验室的Miyagi等[9]在LMD成形中根据在线检测的熔池热辐射强度对激光功率进行自适应PID反馈控制,提高了制件的尺寸精度。美国密歇根大学的SONG等[10]在直接金属沉积 (DMD)系统中根据在线检测的熔池高度和温度参数对激光功率实施混合闭环控制,提高了零件的表面质量及尺寸精度。美国密苏里科技大学的TANG等[11-12]在LMD成形中以在线检测的成形高度、熔池温度和上一层送粉速度作为输入数据,对当前层所需的送粉速度进行闭环反馈控制,使各层成形高度的稳定性显著提高。比利时的Craeghs等[13]采用光学传感器对SLM熔池尺寸进行在线监测,据此对激光功率进行反馈控制,避免了熔池温度的异常波动,提高了成形零件的表面质量。在国内,苏州大学的王涛等[14]通过对激光熔覆成形熔池离焦量的在线检测和闭环控制,有效减少了成形件的外观变形,提高了尺寸精度。

综上所述,目前普遍研究的以熔池为主要检测对象的金属增材制造在线检测技术的主要作用是实现宏观缺陷检测和外形尺寸控制,在消除冶金缺陷方面的作用是极其有限的。针对熔池进行缺陷检测的缺点包括熔池会受到液膜的Marangoni效应、粉末、保护气等不稳定因素的影响。熔池是瞬态变化的,熔池中的气泡在凝固过程中可能会消失[15]。此外,裂纹和未熔合缺陷是高温熔道迅速冷却凝固过程中形成的,通过监测熔池无法检测到这两种缺陷。

事实上,冶金缺陷在线检测与控制一直是金属增材制造领域的瓶颈难题,目前国内外关于增材制造冶金缺陷在线检测方面的研究报道很少。美国密苏里科技大学的Gaja等[16]提出了缺陷声发射传感检测法。在LMD成形基板上安装声发射传感器,在线采集裂纹和气孔形成时发出的微弱声波信号以检测和识别缺陷。该方法的缺点是无法实现缺陷的精确定位;噪音对检测结果有比较大的影响;随着零件成形高度的逐渐增加,传感器获取的声波将越来越弱,导致检测效果越来越差。密苏里科技大学的Barua等提出了LMD高温熔道图像RGB值检测法。在大光斑LMD增材制造工艺中,采用相机拍摄红热熔道,在线分析熔道图像的RGB值,如发现异常高亮区域,则推断该区域下方有缺陷。但该方法的检测精度太低,只能检出尺寸很大的人工缺陷(例如,检出人工气孔缺陷的直径为3.2 mm)。

本文提出了LMD增材制造中的冶金缺陷在线红外测温扫描检测的方法[17]。为验证该检测方法的有效性,并研究缺陷对金属成形表面热场的影响规律,进行了LMD钛合金试件人工裂纹缺陷热场有限元仿真分析与红外测温扫描检测实验。

1 缺陷在线检测原理

LMD增材制造中的高温成形表面或近表面如果有缺陷,因为缺陷中空气的导热系数远低于金属,会导致缺陷处的表面温度高于正常的表面温度。因此可以通过检测成形表面的异常温度波动来检测识别缺陷。采用德国LumaSense公司的IGAR 12-LO型高精度光纤式双色测温仪,该测温仪的特点是检测目标超小(其耐高温探头的检测瞄准光斑最小直径为0.45 mm,且允许测温目标尺寸小于瞄准光斑)。探头与测温仪转换器通过光纤相连,测温数据由转换器实时传送给计算机并生成温度波形。缺陷在线检测与靶向消除工艺原理见图1。

图1 LMD增材制造缺陷在线检测原理Fig.1 Schematic diagram of the defects detection system integrated into LMD process

在LMD成形系统同轴送粉喷嘴的-X一侧固定一个测温仪探头。在成形中通过恒温加热装置将基板及钛合金零件加热至350 ℃~400 ℃左右以满足测温仪检测条件。探头的检测瞄准光斑对准成形表面,该探头随送粉喷嘴一起移动。在激光成形中,测温仪处于待机状态图1(a)。每完成3~5层的成形制作,探头在送粉喷嘴的带动下以与激光束在当前层完全相同的扫描路径在成形表面上方进行缺陷检测扫描(此时激光束关闭)(见图1(b))。当计算机根据双色测温仪传来的温度数据监测到成形表面某处的温度发生异常增高时,则判定该处存在缺陷,根据异常温升特征峰的峰高判断缺陷尺寸。在当前层检测扫描结束后,计算机根据各缺陷的平面坐标及尺寸,控制激光束依次对各缺陷进行靶向重熔以消除缺陷。

2 成形表面缺陷热场仿真分析

采用ANSYS Workbench 17.0对TC4钛合金试件的成形表面缺陷热场进行仿真分析[18-19]。有限元热分析的基本原理是:将要求解的区域划分为有限个单元,每个单元包含若干个单元节点,将该区域的连续温度场离散成诸多节点的温度分布,依据温度控制方程对每个节点的温度进行数值求解,从而建立成形表面缺陷热场仿真模型。仿真试件为50mm×10mm×10mm的长方体。首先建立试件三维模型,将模型导入ANSYS进行网格划分,并进行缺陷区域网格细化,再设定边界条件进行求解。

2.1 ANSYS仿真采用的红外热波数学模型[20]

1) 无缺陷材料区域中

(1)

式中:λ、ρ、C分别为试件导热系数、密度、比热容,满足稳态热传导方程。

2) 缺陷材料区域中

(2)

式中:λd、ρd、Cd分别为缺陷部位导热系数、密度、比热容,满足稳态热传导方程。

3) 边界条件

试件四周及上表面与周围环境均为自然对流,则边界条件为:

(3)

(4)

(5)

(6)

(7)

(8)

式中:h为试件与周围空气的换热系数;TW1、TW2、TW3、TW4、TW5、TW6分别为试件下表面、上表面,及四周侧面的表面温度;T∞为环境温度。

4) 在缺陷j处与金属材料i交界处满足内部边界条件

(9)

Ti=Tj

(10)

5) 初始条件

当t=0时金属材料温度等于环境温度:

T(0)=T∞

(11)

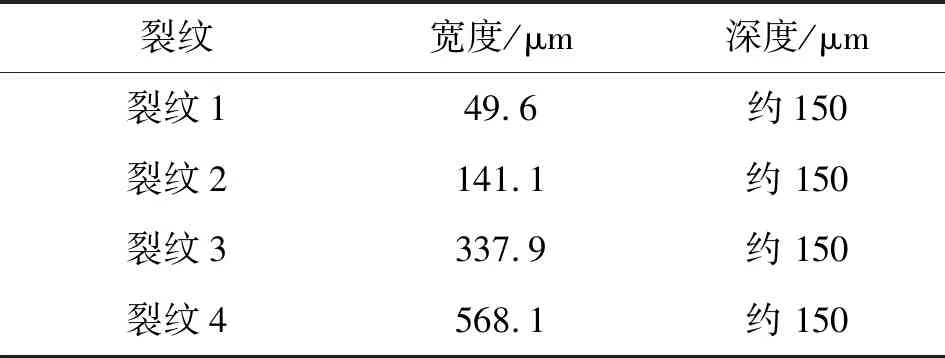

2.2 裂纹宽度改变时的热场仿真分析

在试件上表面沿其长度方向等间距分布14条宽度逐渐增加的等深模拟裂纹(见图2(a)),各裂纹的尺寸见表1。将裂纹内部的材料设置为空气属性,空气导热系数k=2.59 W/(m·℃),密度ρ=1.205 kg/m3,比热容C=1 005 J/(kg·℃)。试件材料属性:TC4钛合金,熔点1 540 ℃~1 650 ℃,导热系数k=10.3 W/(m·℃), 密度ρ=4 440 kg/m3,线膨胀度z= 9.0 (10-6/K),试件初始温度及环境温度设为20 ℃。边界条件:底面加热,试件底面基板加热温度载荷650℃,其他表面与空气自然对流,表面换热系数h=10 W/(m2·℃)。不同宽度裂纹的热场仿真结果及各裂纹处的温升幅度分别见图2(a)、表1,裂纹宽度与温升幅度的关系曲线见图2(b)。

图2 宽度改变时的试件表面裂纹热场仿真Fig.2 Thermal field simulation of cracks with different widths on the surface of sample

从仿真结果中可见:在试件底部施加650 ℃温度载荷时,其成形上表面正常部位的温度为400 ℃左右,裂纹部位的温度比正常部位的温度明显增高。在MATLAB 2012a中将各裂纹的温升幅度与裂纹宽度进行幂函数曲线拟合,得到关系式:

ΔT=9.8×δ0.16

(12)

式中:ΔT为缺陷温升幅度(℃);δ为裂纹宽度(μm)。

从拟合曲线形状可见,在裂纹宽度小于100 μm时,温升幅度随着裂纹宽度的增加而迅速增加,裂纹宽度大于100 μm时,温升幅度增加的速度有所降低。

表1 宽度不同深度相同的模拟裂纹尺寸及其温升幅度(各裂纹深度均为150 μm)

2.3 裂纹深度改变时的热场仿真分析

在试件上表面沿其长度方向等间距分布14条深度逐渐增加的等宽模拟裂纹(见图3(a)),各裂纹的尺寸见表2。热场仿真的其余各项设置条件与2.2相同。不同宽度裂纹的热场仿真结果及各裂纹处的温升幅度分别见图3(a)、表2,裂纹深度与温升幅度的关系曲线见图3(b)。

表2 深度不同宽度相同的模拟裂纹尺寸及其温升幅度(各裂纹宽度均为200 μm)

图3 深度改变时的试件表面裂纹热场仿真 Fig.3 Thermal field simulation of cracks with different depths on the surface of sample

在MATLAB 2012a 中将各裂纹的温升幅度与裂纹深度进行幂函数曲线拟合,得到关系式:

ΔT=0.046h+2.6

(13)

式中:ΔT为缺陷温升幅度(℃);h为裂纹深度(μm)。

从曲线拟合结果可见,缺陷温升与裂纹深度成正比。

3 缺陷检测原理验证实验

3.1 缺陷检测实验装置

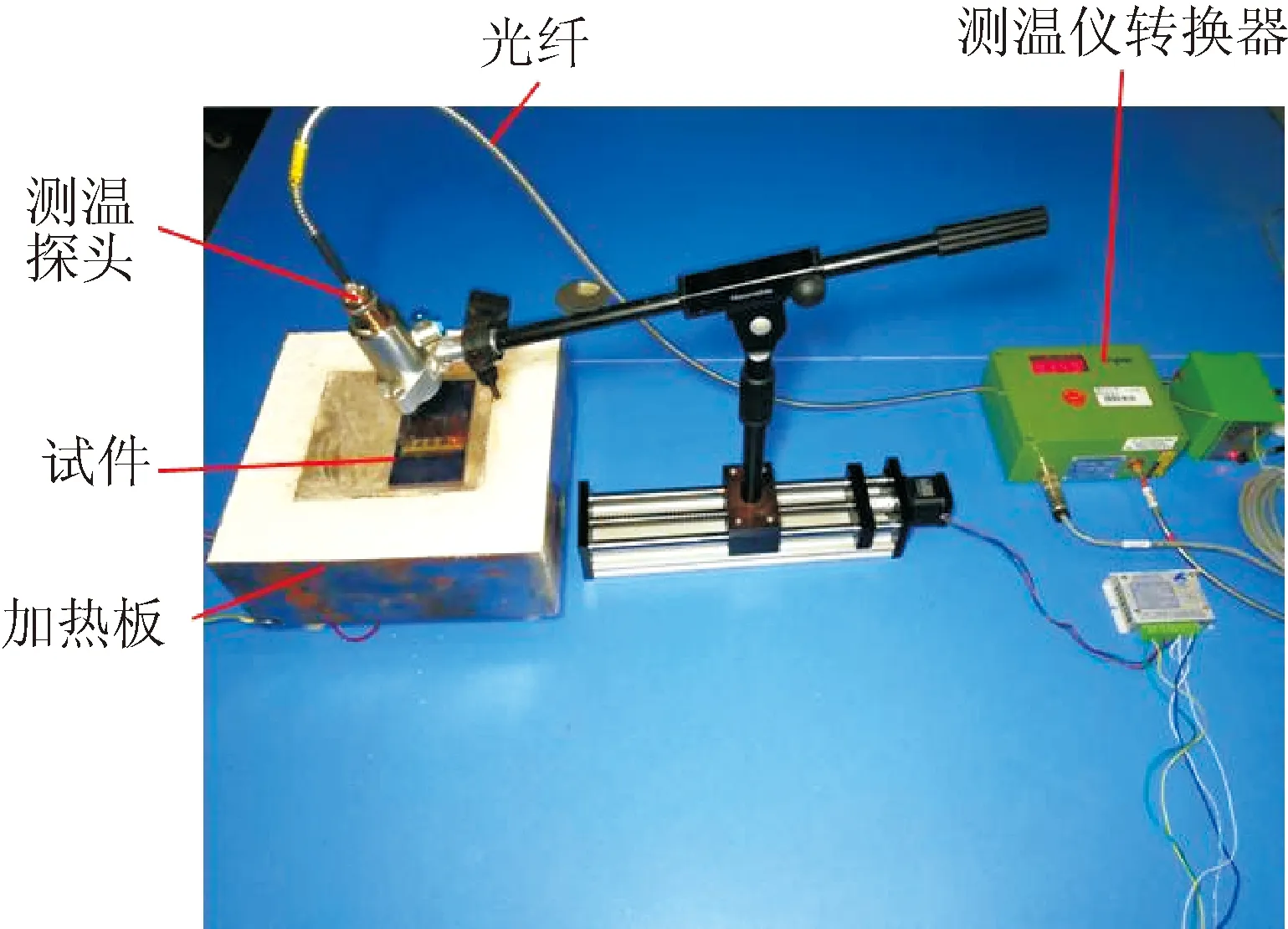

为了验证本文提出的LMD冶金缺陷在线检测方法,搭建了如图4所示的缺陷红外扫描检测原理验证实验装置,并完成了缺陷检测实验。

图4 增材制造缺陷红外扫描检测原理验证实验装置Fig.4 Experimental device for verifying the defects detection principle

该实验装置通过温控加热板将LMD增材制造的金属试件加热以模拟高温环境。双色测温仪的探头通过支架固定在试件上方,探头的瞄准光斑对准试件的上表面进行测温,探头端面距试件上表面的距离为88 mm。支架固定在由步进电机驱动的直线导轨滑台上,支架的前进距离、方向和速度均可通过控制器进行设定。计算机根据测温仪转换器传来的数据绘制出实时温度曲线。

3.2 人工裂纹检测实验及分析

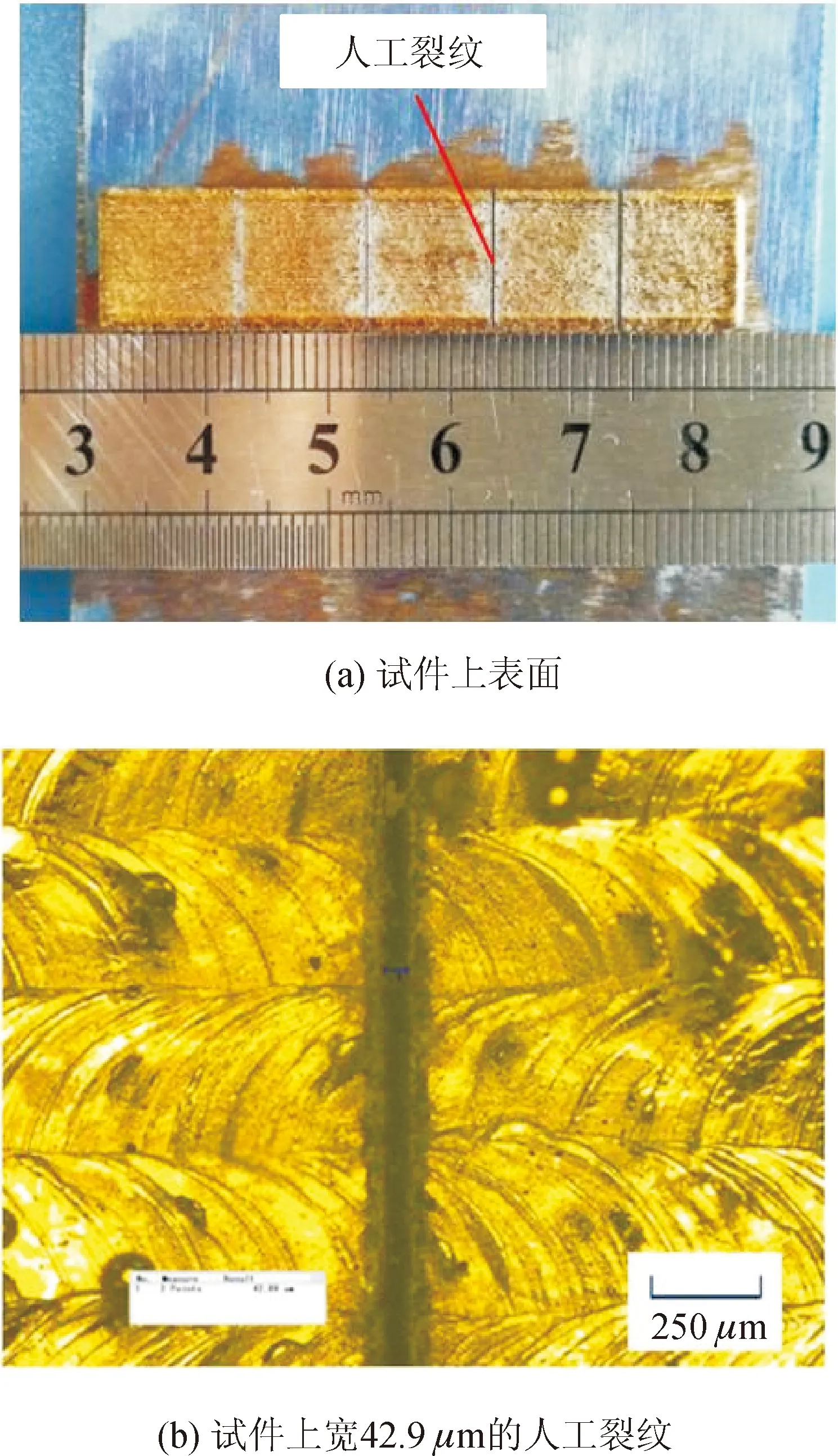

LMD成形的TC4 钛合金长方体试件见图5,该试件尺寸为50 mm×10 mm×10 mm。试件上通过飞秒激光从左向右依次加工出4条人工裂纹。裂纹尺寸见表3。通过加热板将试件上表面加热至400 ℃左右。

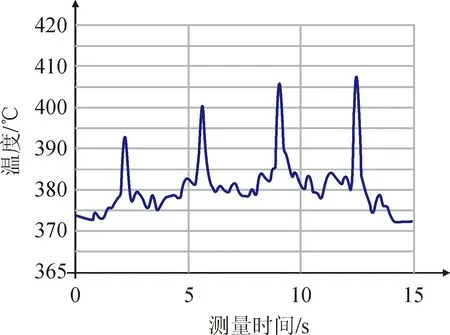

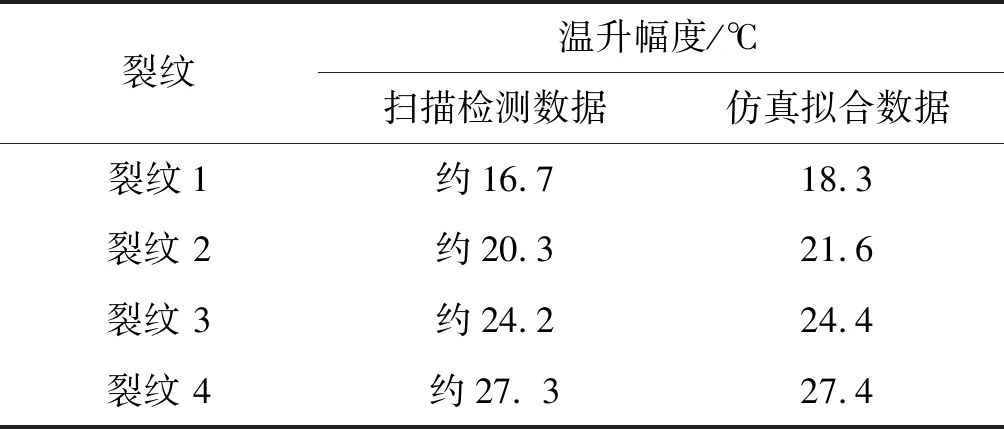

测温仪探头以1 mm/s速度从左向右水平扫过4条人工裂纹上方,所获取的温度波形数据见图6。从图6可见,探头以不同的速度水平扫过各人工裂纹上方时,测温波形均会出现明显增高的特征峰(见表4),各特征峰的高度范围约为13.6 ℃~27.8 ℃,裂纹越宽,特征峰越高。

根据实验结果及仿真拟合关系式(式(12))分别绘制的裂纹宽度-温升幅度曲线见图7。从图7中可见,图中出现四条明显温度突变的温度特征峰,其中特征峰的起点为波峰左测第一个波谷值,特征峰的温差值为波峰值与邻近波峰左右两侧最近的波谷值平均值的差值。实验数据与根据拟合公式计算出的数据基本吻合。

图5 上表面有人工缺陷的LMD成形TC4钛合金试件Fig.5 LMDTi-6Al-4V sample with artificial defects on top surface

Tab.3 Dimensions of the artificial cracks

裂纹宽度/μm深度/μm裂纹149.6约150裂纹2141.1约 150裂纹3337.9约 150裂纹4568.1约 150

图6 探头扫过4条人工裂纹上方的测温波形Fig.6 Temperature waveforms of the six artificial cracks

表4 人工裂纹温度特征峰峰高

Tab.4 Temperature peak values of the artificial cracks

裂纹温升幅度/℃扫描检测数据仿真拟合数据裂纹1约16.718.3裂纹 2约20.321.6裂纹 3约24.224.4裂纹 4约27. 327.4

图7 实验及仿真拟合关系式计算的裂纹宽度-温升幅度曲线比较Fig.7 Comparison of experimentaland simulation-fitting curves of width of crack vs. temperature-rising value

4 结 论

本文提出了LMD增材制造冶金缺陷在线红外测温扫描检测的方法,该方法通过光纤式双色测温仪的探头在金属成形表面检测异常温升来检测缺陷。通过成形表面缺陷热场仿真分析揭示了裂纹尺寸与缺陷温升幅度的关系规律。并进行了缺陷检测原理验证实验。

1) TC4试件人工裂纹检测实验表明,红外测温仪探头扫过各人工裂纹上方时,测温波形会出现明显增高的特征峰,证明该方法可以有效地用于LMD冶金缺陷的在线检测。检测精度与已有的研究报道相比,大幅提高了检测精度,且可实现缺陷的精确定位,使下一步实现缺陷在线激光靶向重熔消除成为可能。

2) 裂纹宽度改变时的热场仿真结果表明,裂纹部位的温升与裂纹宽度成幂函数关系。裂纹宽度较小时,温升幅度随着裂纹宽度的增加而迅速增加;裂纹宽度较大时,温升幅度增加的速度有所降低。裂纹深度改变时的热场仿真结果表明,裂纹部位温升与裂纹深度成正比。

3) 通过仿真拟合关系式计算的裂纹宽度-温升

幅度曲线与实验获得的该曲线具有较好的吻合关系,验证了仿真拟合的缺陷温升与裂纹尺寸的关系式的正确性。利用拟合公式,可以在缺陷在线检测中根据缺陷温升数据估算出缺陷的尺寸,为缺陷的在线激光靶向重熔消除激光功率、重熔时间等工艺参数的选择提供依据。