一起由接地工艺引起的220 kV高压电缆故障分析

刘凤莲1,朱 军1,卢金奎2,曾 宏1,吴 驰1,张涵轶,杜 颢

(1.国网四川省电力公司电力科学研究院,四川 成都 610041;2.国网四川省电力公司,四川 成都 610041;3.国网成都供电公司,四川 成都 610041)

0 引 言

高压电力电缆在城市地下电网、发电厂、变电站等场所应用广泛,但随着新建电缆工程的快速扩张,高压电缆线路故障频发,严重影响了电网的安全可靠运行[1-7]。据不完全统计,电缆附件现场安装工艺不符合施工要求是导致高压电缆线路故障的主要原因。

高压电缆附件安装过程中,主绝缘的预处理、应力锥安装、接地与密封是3个关键环节。长期以来,供电企业、监理单位等技术监督单位的人员都将关注力度放在电缆主绝缘的预处理、应力锥安装上,而忽视了电缆接地系统的工艺处理,导致近年来因接地工艺缺陷引起的电缆故障频发[8-10]。

根据DL/T 342-2010《额定电压66 kV~220 kV交联聚乙烯绝缘电力电缆接头安装规程》[11]、DL/T 344-2010《额定电压66 kV~220 kV交联聚乙烯绝缘电力电缆户外终端安装规程》[12],电缆中间接头或户外终端的尾管与金属套进行接地连接时可采用封铅方式或采用接地线焊接等方式,密封可采用封铅方式或采用环氧混合物/玻璃丝带等方式。

目前四川地区常采用封铅方式作为高压电缆附件的接地与密封,部分线路采用了接地线焊接、环氧混合物/玻璃丝带密封的接地工艺。封铅或接地焊接的主要作用是使电缆附件的铜壳或尾管与电缆铝护套间实现电气连接;封铅或环氧混合物/玻璃丝带主要起到密封防水作用。若接地、密封工艺不良,附件就会在运行过程中逐渐进水受潮或在感应电压作用下引起异常放电,进而引起电缆绝缘击穿故障。

由于电缆及附件的绝缘设计裕度较大,而有效检测方法少,尤其是对处于低电场区域的接地系统,若安装工艺存在缺陷,通常难以通过回路电阻、耐压等常规试验项目发现。此类高压电缆附件若运行于城市电网的重要干线中,将严重威胁着电网的安全稳定。下面以某220 kV高压电缆线路故障为例,重点剖析了电缆线路的接地工艺,以期对高压电缆的安装、管理提供借鉴参考。

1 某220 kV高压电缆故障的基本情况

2018年7月,220 kV甲线故障跳闸,为C相单相接地故障。故障跳闸前,甲线负荷为448.6 A,载流量控制值为2252 A,负荷占比为19.9%。故障发生前,电缆线路两侧变电站内的设备均运行正常,线路无分合闸操作。

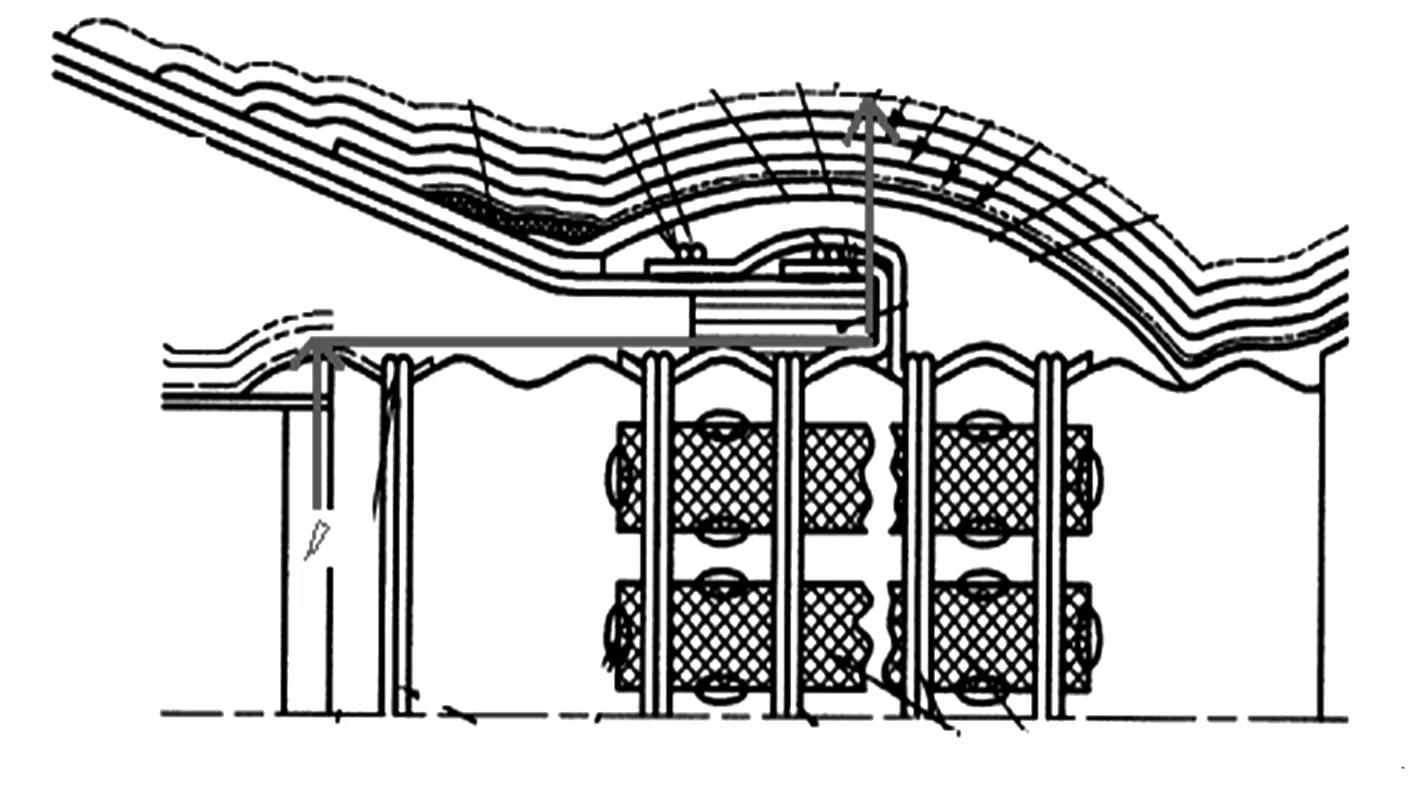

220 kV甲线是两座220 kV变电站间的联络线,为混合线路,线路全长29 km。其中,架空线路15.8 km;电缆长度13.7 km,电缆段的敷设方式为隧道,电缆型号为YJLW02-Z-127/220 kV-1×2500 mm2,线路含中间接头共27组、GIS终端1组、户外终端1组。线路的接地由9个完整的交叉互联单元构成,其中站内GIS终端,3号、6号、9号、12号、15号、18号、21号、24号中间接头以及户外终端为直接接地方式,其余电缆接头为保护接地方式,故障位置在9号接头附近。接地系统连接情况如图1所示。

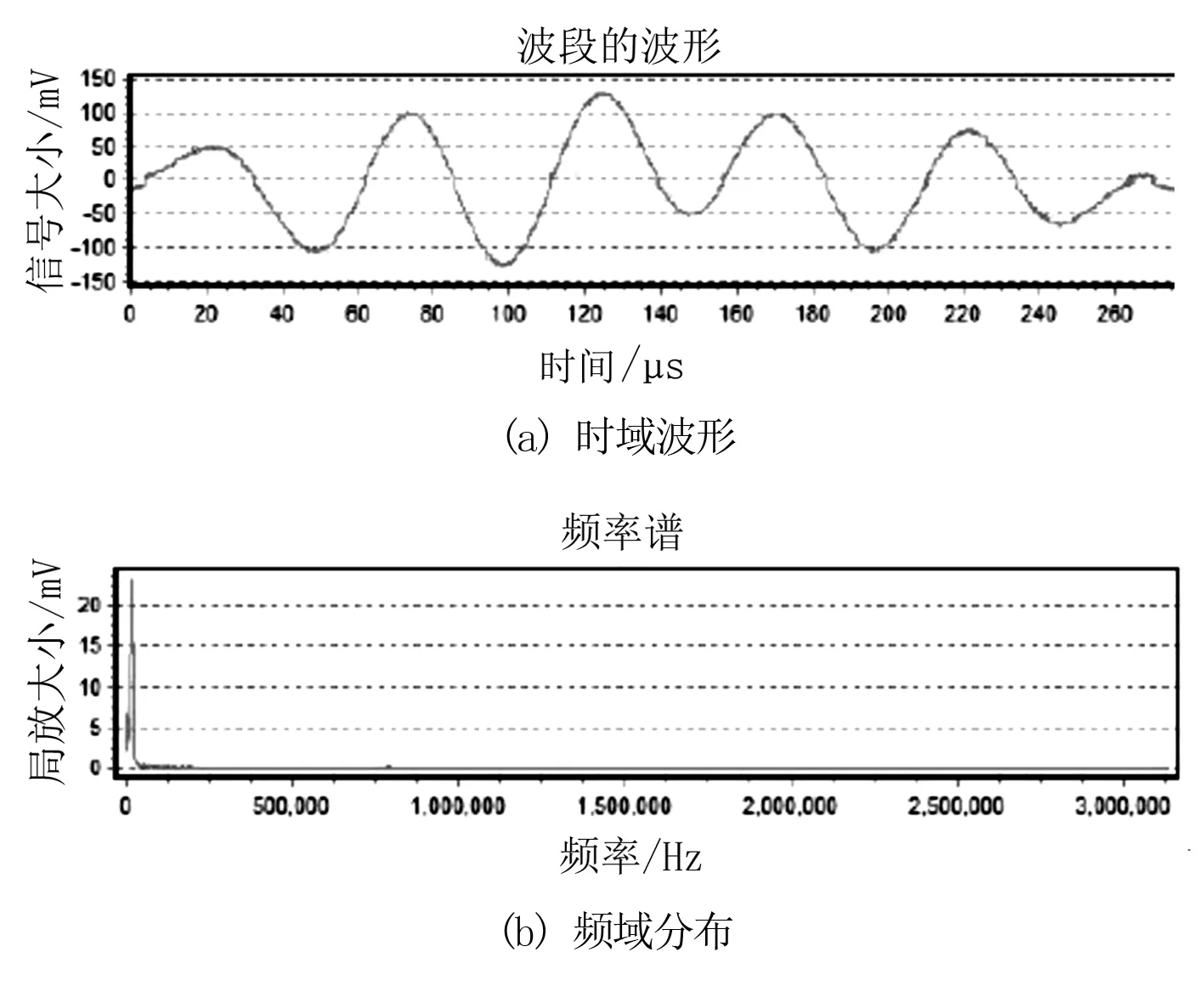

甲线自2013年12月投运后,运维单位按照Q/GDW 1512-2014《电力电缆及通道运维规程》的相关要求,定期开展了巡视维护工作,并于2014年10—12月对甲线开展了高频局部放电检测,检测中未发现异常放电信号。发生故障的电缆接头高频局放信号如图2所示。

图1 220 kV甲线接地系统连接情况

图2 故障接头的局部检测信号

此外,甲线无过负荷运行记录,2018年的最高负荷约500 A,远低于其额定负荷电流。

2 故障电缆接头的解体分析

甲线的故障位置位于电缆端部接地铜壳附近,其余部分外护套完好。去掉故障接头两端外层的防水胶、绕包带材后,可见击穿点附近的电缆焊接情况如图3所示,非击穿侧的电缆焊接情况如图4所示。两侧电缆均采用局部焊接的方式连接铝护套和铜壳,焊接面积较小,击穿点附近的电缆焊接部分已翘起,与铝护套无电气连接,但故障后已难以判断这是在运行中形成,还是由故障发生引起。

图3 击穿点附近的电缆焊接情况

图4 非击穿侧的电缆焊接情况

非击穿侧的电缆焊接面积也较小,在靠近铝护套侧焊接明显不牢,焊接点下方的铝护套表面及周围区域呈黑色。焊接点与铝护套接触不紧密,焊料下方有黑色填充胶;焊料与其下方的铝护套之间存在黑色物质隔离,焊接处疑似有放电产生,如图5所示。此外,接地编组线未按工艺要求以每处5根、至少两处的方式与波纹铝护套紧密焊接,也未按工艺要求用4组镀锡软铜线捆扎。

图5 铝护套表面及周围区域呈黑色

去掉绝缘预制件外层的铜壳、绕包带材后,可见电缆故障击穿点位于绝缘预制件的外部、铝护套断口端部的下方,位置距绝缘预制件端部约180 mm处,击穿孔约25 mm×25 mm,击穿通道从电缆线芯直接击穿交联聚乙烯主绝缘后,到达接地的铝护套,烧损电缆端部的绕包带材及外护套。

拆除电缆铝护套后,发现电缆本体表面的绝缘屏蔽层上有明显的波纹铝护套压痕,剖开绝缘屏蔽层后,可见铝护套下方的电缆本体内部已被灼伤,主绝缘颜色已变为棕色。击穿点附近一侧的电缆本体约在距电缆端部约360~560 mm的区段内已变色,非击穿侧的电缆本体约在距电缆端部约370~480 mm的区段内已变色,发热最严重的位置约在铝护套断口附近,如图7、图8所示。

图6 故障击穿点位置

图7 击穿点附近的电缆本体表面情况

图8 非击穿侧的电缆本体表面情况

此外,接头覆盖范围内的电缆本体颜色略黄,而其他区域电缆本体为乳白色,初步判断为附件产品硫化或带材渗透所致。

3 电缆故障主要原因分析

220 kV甲线的故障电缆接头,击穿路径清晰,击穿通道从电缆线芯,直接击穿交联聚乙烯主绝缘后,到达接地的铝护套,烧损电缆端部的绕包带材及外护套,击穿通道如图9所示。

图9 电缆端部击穿通道

根据解体分析情况,认为此次电缆故障的直接原因是由于电缆端部的铝护套附近发热,引起铝护套下方区段内的交联聚乙烯主绝缘受损,并最终引起绝缘击穿。

经分析,认为引起电缆接头端部铝护套附近发热的原因为:电缆接头的铜壳与铝护套间的焊接工艺不规范,接头两侧的焊点处存在接触面积不足、虚焊、脱焊现象。击穿侧铜壳与铝护套间的焊接已脱离,使铝护套和铜壳失去了等电位连接点。未击穿侧铜壳与铝护套间的焊接点存在接触面积不足、虚焊现象。在铜壳未与铝护套有效连接的情况下,铝护套上会存在一定的感应电压,与接地的铜壳间长期发生放电现象。此外,由于接地工艺缺陷,本该从铜壳流走的接地环流、电容电流,会从绝缘预制件外表面缠绕的薄铜网中流过,而在两侧铝护套与铜网连接的断口附近接触电阻较大,导致发热最严重,灼伤电缆本体。

在该故障案例中,接地线焊接工艺不良是主要问题,未见因密封不良引起的受潮、进水情况。但综合考虑到四川盆地地下水位较高、雨水丰沛的地域特征,高压电缆通道在夏季经常被淹没,当采用环氧混合物/玻璃丝带密封的方式时,其防水密封性要差于采用封铅密封方式。但采用封铅方式,对接地工艺的技术要求更高:一般要求封铅应与电缆金属套和电缆附件的金属套管紧密连接,封铅致密性应良好,不应有杂质和气泡,且厚度不应小于12 mm;封铅时不应损伤电缆绝缘,应掌握好加热温度,封铅操作时间应尽量缩短;圆周方向的封铅厚度应均匀,外形应光滑对称。这就对施工安装和技术监督人员提出新的关注点,需要制定方案或开发新的检测手段,及时发现或避免高压电缆附件安装时因接地工艺执行不到位而引起的虚焊、脱焊等情况。

4 结 论

1)根据解体情况分析,认为此次电缆故障的主要原因是由于电缆端部的铝护套附近发热,引起铝护套下方区段内的交联聚乙烯主绝缘受损,并最终在运行中引起绝缘击穿。

2)电缆接头的铜壳与铝护套间的焊接工艺不规范,接头两侧的焊点处存在接触面积不足、虚焊、脱焊的现象。在铜壳未与铝护套有效连接的情况下,铝护套上会存在一定的感应电压,并与接地的铜壳间发生异常放电。由于铜壳与铝护套间的接地失效,导致本该从铜壳流走的电流,会从绝缘预制件外表面缠绕的薄铜网中流过,并在接触电阻较大的铝护套断口附近引起发热,并灼伤电缆本体。

3)在新建工程中,应对运行在通道湿度较大或可能浸水环境中的电缆接头,采用全封铅方式进行接地与密封处理,以防止潮气进入电缆内部引起电化学腐蚀或绝缘劣化。

4)高压电缆附件的施工安装、运行维护及技术监督人员应重视附件的接地工艺问题,制定专项整改方案或开发新的检测手段,及时发现或避免高压电缆附件安装时因接地工艺执行不到位而引起的虚焊、脱焊等情况。