多层护套结构高速永磁电机转子机械强度与损耗分析

佟文明, 潘雪龙, 高俊, 侯明君, 吴胜男

(沈阳工业大学 国家稀土永磁电机工程技术研究中心,辽宁 沈阳 110870)

0 引 言

高速永磁电机具有功率密度大、体积小、效率高等诸多优点[1-4],但其转子的强度和散热问题一直是制约高速电机发展的关键因素。永磁体由于其自身的物理特性难以承受巨大离心力所产生的拉应力,对于高速电机必须对永磁体采取相应的保护措施。同时,高速永磁电机转子温升过高也会导致永磁体的不可逆失磁。

目前国内外已有大量文献对表贴式高速永磁电机转子强度分析做了研究,文献[5]针对一台额定功率300 kW,转速12 000 r/min的扁平结构高速永磁电机给出了碳纤维护套转子的强度计算公式,但其解析模型中未考虑温度对转子强度的影响。文献[6]考虑了轴向应力对转子强度计算的影响,并在此基础上推导了适用于各向同性材料的转子强度解析公式。文献[7]分别推导了合金护套和碳纤维护套的强度计算解析公式,并用有限元法进行了验证,总结了两种保护措施的设计规律。文献[8]分析了表贴式高速永磁转子稳定运行的机械条件,并以一台60 000 r/min样机为例,利用该条件进行了转子护套设计。文献[9]考虑了电机转子的加工工艺因素,在转子强度解析模型中分析了永磁体与转轴间的厌氧胶对转子强度的影响。文献[10]在现有环形转子结构强度解析方法的基础上,建立了表贴分段式永磁转子的强度解析模型,并用有限元法进行了验证。

碳纤维护套具有较高的机械强度、其护套的厚度相对于合金护套更薄,但是导热性能较差,装配较为困难[11-12];合金护套虽然有较好的导热性能,但采用该材料时,合金护套和永磁体中存在的非同步时间和空间谐波会引起涡流损耗,电机转子会因损耗增加而温升过高,导致永磁体的不可逆失磁。因此在降低高速永磁电机转子涡流损耗的问题上仍需要进行更深入的研究。文献[13]提出了一种复合材料护套结构,其内层护套采用合金材料,外层护套采用碳纤维材料,有效的降低了转子的损耗和温升。文献[14]采用在永磁体与护套之间添加铁氧体材料的方法来达到减小转子涡流损耗的作用。文献[15]研究了不锈钢护套厚度对转子涡流损耗的影响规律,并分析了不锈钢与碳纤维材料不同占比时组成的复合护套对转子损耗的抑制效果进行了分析。文献[16]分析了不同电导率的护套材料对转子损耗及温升的影响。文献[17]通过在永磁体与护套之间添加铜屏蔽层的方法有效地抑制了转子的涡流损耗,分析了不同铜屏蔽层厚度与转子涡流损耗之间的关系、推导了解析计算模型,并总结了不同铜屏蔽层厚度时,转子应力的变化规律。

当护套厚度较薄时,护套材料成本下降、导电护套中的损耗降低、转子风摩耗减少,因此减小转子护套厚度能从多方面提升电机的性能。虽然采用较薄护套具有诸多优点,但其厚度也受转子机械性能的限制,护套厚度过薄会导致永磁体在电机运行时受拉应力而损坏。本文提出一种多层护套转子结构,弥补单层护套结构过盈配合单一、护套内外表面受力跨度较大的缺点,提升护套的利用率。推导该结构的二维应力场解析计算模型,基于该模型提出多层护套的设计方法,并使用该方法对一台高速永磁电机的转子护套进行设计,最后通过有限元分析验证该设计方法的准确性。分析结果证明在保证永磁体和护套受力极值不变的情况下,所设计的三层护套转子结构与原单层护套转子结构相比,护套的总厚度减小10%,转子涡流损耗减少12.6%。

1 多层护套转子结构和强度解析

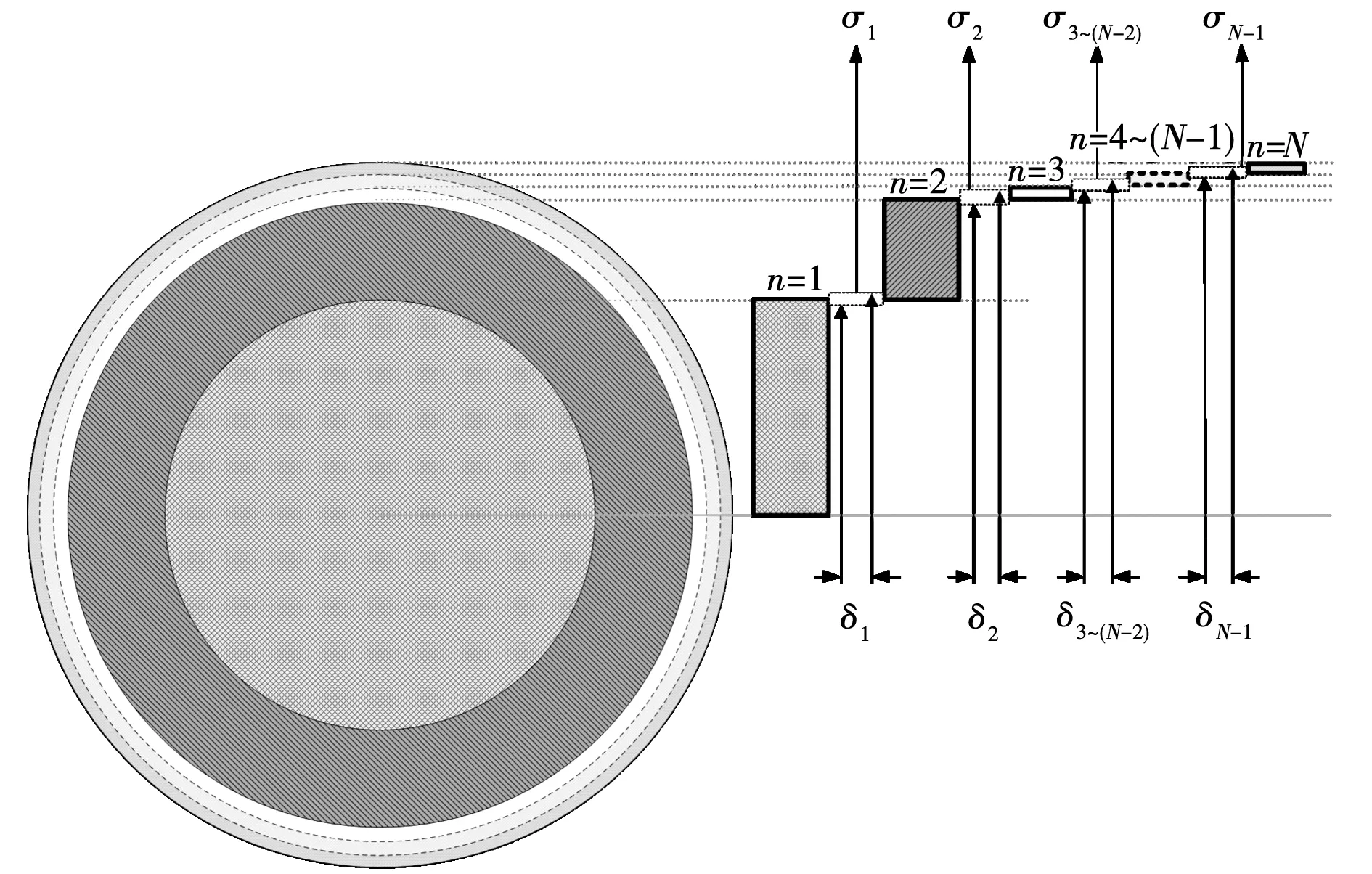

所提出的多层护套转子结构如图1所示,转子的主要结构由转轴、永磁体和多层护套三部分组成。其中,永磁体与转轴之间无过盈配合要求,护套与永磁体之间存在过盈配合,不同层护套之间存在过盈配合,每层护套所采用的材料相同。

表贴式高速永磁电机的护套、永磁体和转轴均为圆筒结构,可采用厚壁筒理论对其受力进行解析分析。提出了一种多层护套转子结构,需建立多层过盈配合的转子应力场、应变场、位移场解析公式。

1.1 转子的应力和位移分析

对于表贴式高速永磁电机,转子的保护措施通常采用碳纤维护套和合金护套。合金护套以及其他部分的转子结构为各向同性材料,而碳纤维护套为各向异性材料,其径向和切向的物理属性有很大的差别,为了使解析计算方法能同时适用于不同材料的护套,按照各向异性材料进行解析推导,多层护套转子的二维平面应力模型如图2所示。

图2 多层护套转子平面应力模型Fig.2 Plane stress model for the rotor withmulti-layer sleeves

假定永磁转子共包含N层结构,N为正整数且N大于等于3。由N层结构所组成的转子共有N-1个配合接触面,每两个相邻接触面之间的过盈配合量为δn;每个接触面上的径向压应力为σn,图2中箭头所示方向为压应力的正方向;转子各层的次序由序号n定义,n值由内到外依次增加,最内层的结构序号为1,最外层的结构序号为N。

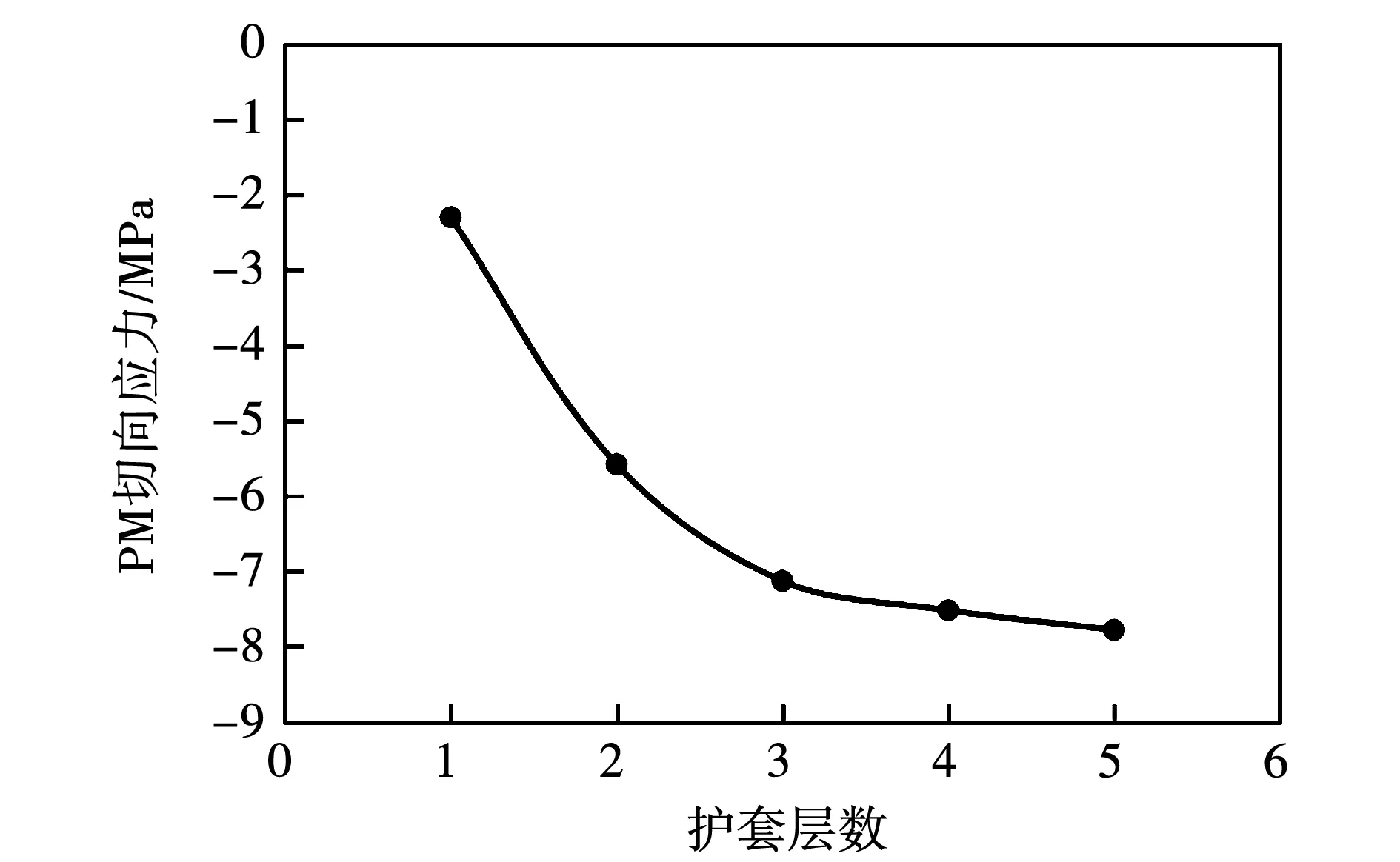

考虑了转子高速运行时温升对转子应力的影响,在极坐标下的广义胡克定律为:

(1)

式中:εrn和εθn分别为径向应变和切向应变;σrn和σθn分别为径向应力和切向应力;Ern和Eθn分别为径向弹性模量和切向弹性模量;μrθn和μθrn分别为径向泊松比和切向泊松比;βrn和βθn分别为径向热膨胀系数和切向热膨胀系数;n表示结构序号;ΔT为转子温升。

在厚壁筒理论中,半径r处的径向和切向应变与径向位移之间的关系为:

(2)

式中un、r分别为第n层结构径向位移和半径位置。

根据弹性力学理论,转子各部分的平衡微分方程为

(3)

式中:ρn为第n层结构材料密度;ω为旋转角速度。

联立式(1)~式(3)得到微分方程:

(4)

(Ern-Eθnμrθn)βrnΔTr+

(Ernμθrn-Eθn)βθn×

ρnω2r3(1-μθrnμrθn)。

(5)

求解微分方程(5),得到第n层结构径向位移un的表达式为

(6)

将式(6)代入式(4),得到第n层结构径向应力和切向应力的表达式为:

(βrn+βθnμθrn)ΔT}。

(7)

(βθn+βrnμrθn)ΔT}。

(8)

第n层结构的等效应力σMisesn可由其径向应力和切向应力表达为

(9)

1.2 边界条件

对于每一层结构都存在一组待定系数An、Bn,为了确定其数值需在不同层结构之间建立联系。从力学角度分析可知,第n层结构外表面所受的径向力与第n+1层结构内表面所受的径向力数值大小相同;最外层护套外表面不与任何结构接触,其所受的径向应力为0,即

(10)

第n层结构内径处的径向位移与第n-1层结构外径处的径向位移之差,等于两层之间的过盈配合量;对于第一层转轴结构,其内径处的径向位移量为0,即

(11)

根据以上边界条件,对于任意n层转子结构都能够给出与之对应的2n个关于An、Bn的等式方程进行求解。待所有待定系数求得之后,代入到式(6)~式(9)中便可得到每层结构的径向位移、径向应力、切向应力和等效应力。

2 多层护套设计实例及有限元验证

2.1 多层护套与单层护套作用效果对比

在单层护套的设计中,通常根据材料的屈服强度和安全系数来确定护套和永磁体所能承受的应力极限值,并以该值为标准对护套的厚度及过盈量进行设计。对于单层护套,其所受的等效应力大小沿半径方向线性递减,护套内表面所承受的等效应力最大,外表面所承受的等效应力最小,内外两侧的受力跨度较大,造成了护套使用效率较低的情况。多层护套采用小厚度、多配合的结构,通过在每层护套之间施加适当的过盈量值来约束护套整体的受力大小。在不改变电机转子机械性能的情况下,该结构能够有效降低护套整体受力的跨度范围,提高护套的使用效率,并在一定程度上减小了护套的总厚度。

为了将多层护套结构的保护效果与单层护套相对比,以一台额定功率为15 kW、转速为30 000 r/min的高速永磁电机作为研究对象,电机的极对数为2,极弧系数为1,转子的主要参数如表1所示,护套与永磁体之间的过盈量为0.12 mm。该电机护套的材料为钛合金材料,永磁体和护套的极限状态都出现电机高速高温的情况下。采用单层护套时,该状态下护套内表面的等效应力为493.05 MPa,永磁体所受的最小切向压应力为-2.3 MPa,出现在永磁体内径处,已接近无压力的状态。

表1 高速永磁转子材料属性Table 1 Material properties of high-speed PM rotor

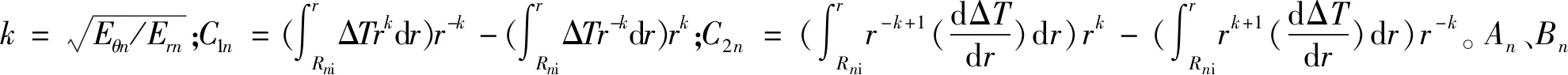

采取双层护套转子结构对多层护套的保护效果进行验证。通过调节每层护套的过盈配合,保证每层护套内表面处所受的等效应力与原单层护套内表面处所受的等效应力近似相同,双层护套的内层和外层选取不同的厚度值,但总厚度始终保持为2 mm不变。在高速高温情况下永磁体所受的最小切向应力如图3所示。

图3 内外层护套不同厚度时永磁体的切向受力情况Fig.3 Tangential force of permanent magnets with different thicknesses of inner and outer sleeves

护套厚度越不均匀,永磁体所受的切向压应力越小;当每层护套使用相等厚度时永磁体所受的切向压应力最大,其数值为-7.08 MPa,此时两层护套的过盈量值分别为,δ2=0.12 mm,δ3=0.127 mm。该计算结果说明了当护套整体的受力跨度较小,受力分布更均匀时,其保护性能更好,永磁体的安全性更高。

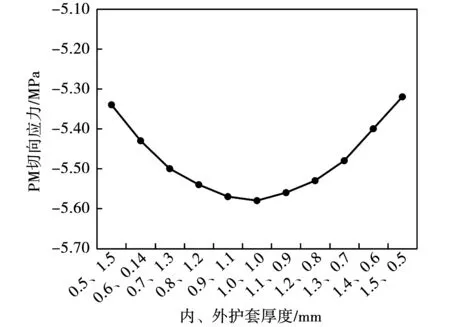

从上述分析可知,当每层护套等厚时多层护套的保护效果最好。采用不同层数的等厚护套,且护套的总厚度均为2 mm时,永磁体的最小切向应力如图4所示。随着护套层数的增加,永磁体极限状态下所受的最小切向压应力不断提升,但提升幅度逐渐减小。当护套层数超过三层时永磁体的受力基本不发生改变,因为此时每层护套的受力跨度已经较小,采用更多层数的护套难以进一步提升护套的利用率。因此在设计多层护套时应同时兼顾转子强度与加工装配两方面问题,选择合适的护套层数。

图4 高速高温情况下采用不同层数护套时永磁体的受力状态Fig.4 Under high-speed and high-temperature conditions the force state of the permanent magnet with different layers of sleeves

2.2 多层护套的设计方法

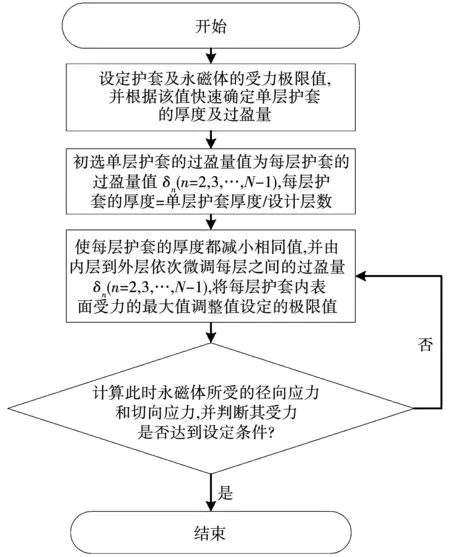

多层护套为单层护套的改进结构,为快速确定多层护套的厚度和过盈量,可在单层护套的初始设计基础上进行改进设计,可节省大量设计时间。由二维应力场解析计算模型分析可知,当护套内径及过盈量确定时,护套厚度对护套内表面所受等效应力的最大值影响较小;当采用多层护套结构时,外层护套过盈量的大小对内层护套的受力状态影响较小。因此在设计过程中可先确定单层护套的过盈量值及厚度值,并以该值为参考量,快速确定多层护套的参数范围,在设计时应按照由内到外的顺序依次确定每层结构之间的过盈量。建立了多层护套结构的设计流程图如图5所示。

图5 多层护套转子结构设计流程图Fig.5 Design process for multi-layer sleeves rotor structure

2.3 有限元验证

为了验证多层护套设计方法中,多层护套转子结构强度解析计算方法的准确性,使用该方法对额定功率为15 kW、转速为30 000 r/min的高速永磁电机的转子进行了设计,并分别使用有限元法和解析法对设计后的转子进行强度计算。

高速高温状态下,当单层护套的厚度为2 mm、预置过盈量为0.12 mm时,护套的等效应力为440.13~493.05 MPa,永磁体的径向应力和切向应力分别为-28.17~-32.66 MPa、-2.30~-9.74 MPa。为了将多层护套结构与单层护套结构相对比,以采用单层护套时转子各部分的受力状况为多层护套的设计标准,使用多层护套结构设计方法,并考虑到工艺要求,快速确定了多层护套的各项参数。采用三层护套的转子结构,护套的内半径为26 mm、外半径为27.8 mm,每层护套的厚度为0.6 mm,每层结构之间的过盈量为:δ1=0;δ2=0.12 mm;δ3=0.125 mm;δ4=0.129 mm。此时三层护套转子结构整体的受力状态与采用单层护套结构时相同,但护套的总厚度减小了0.2 mm。

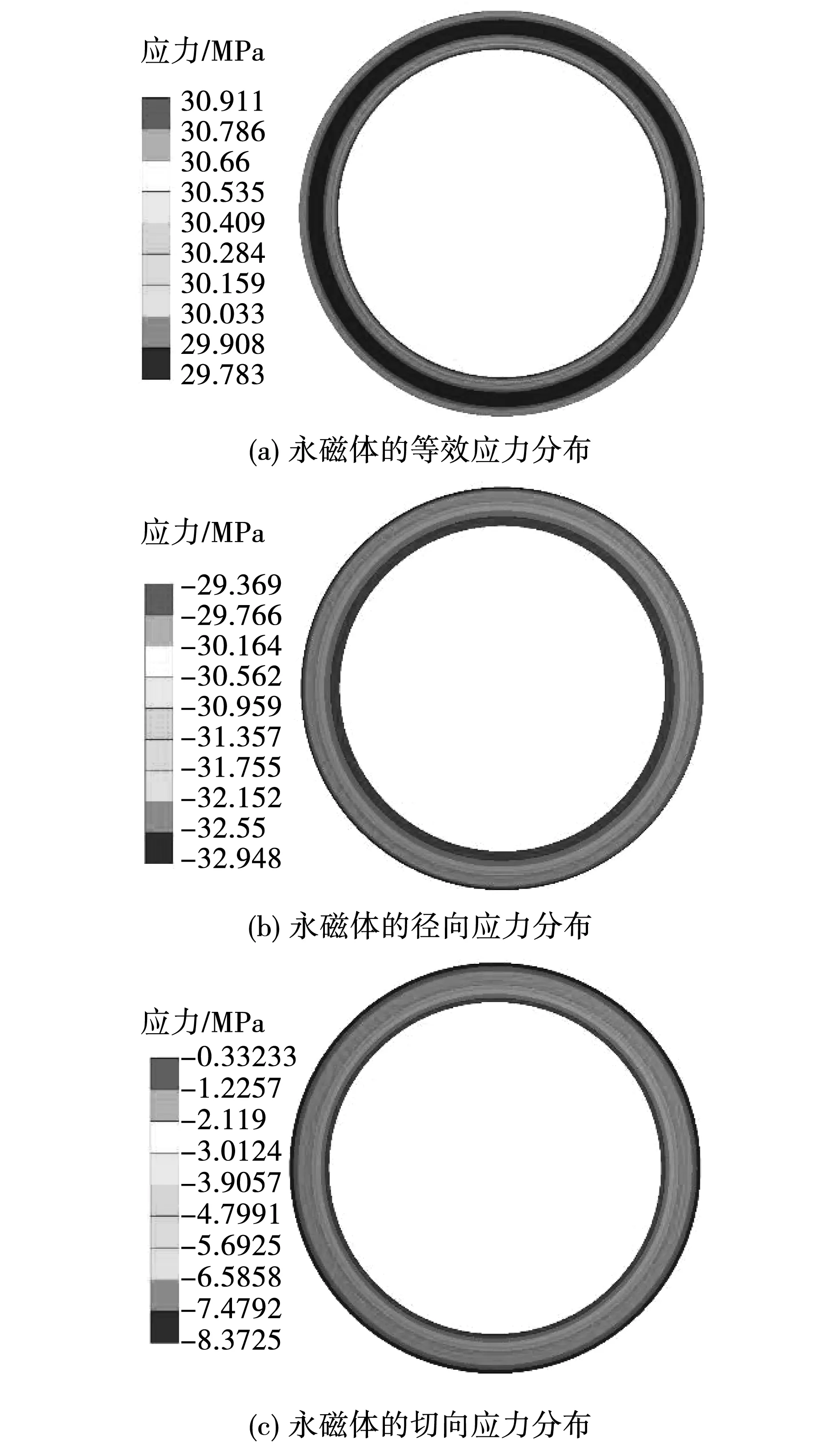

当温度稳定为120 ℃时,三层护套等效应力、径向应力和切向应力的有限元计算结果如图6所示。

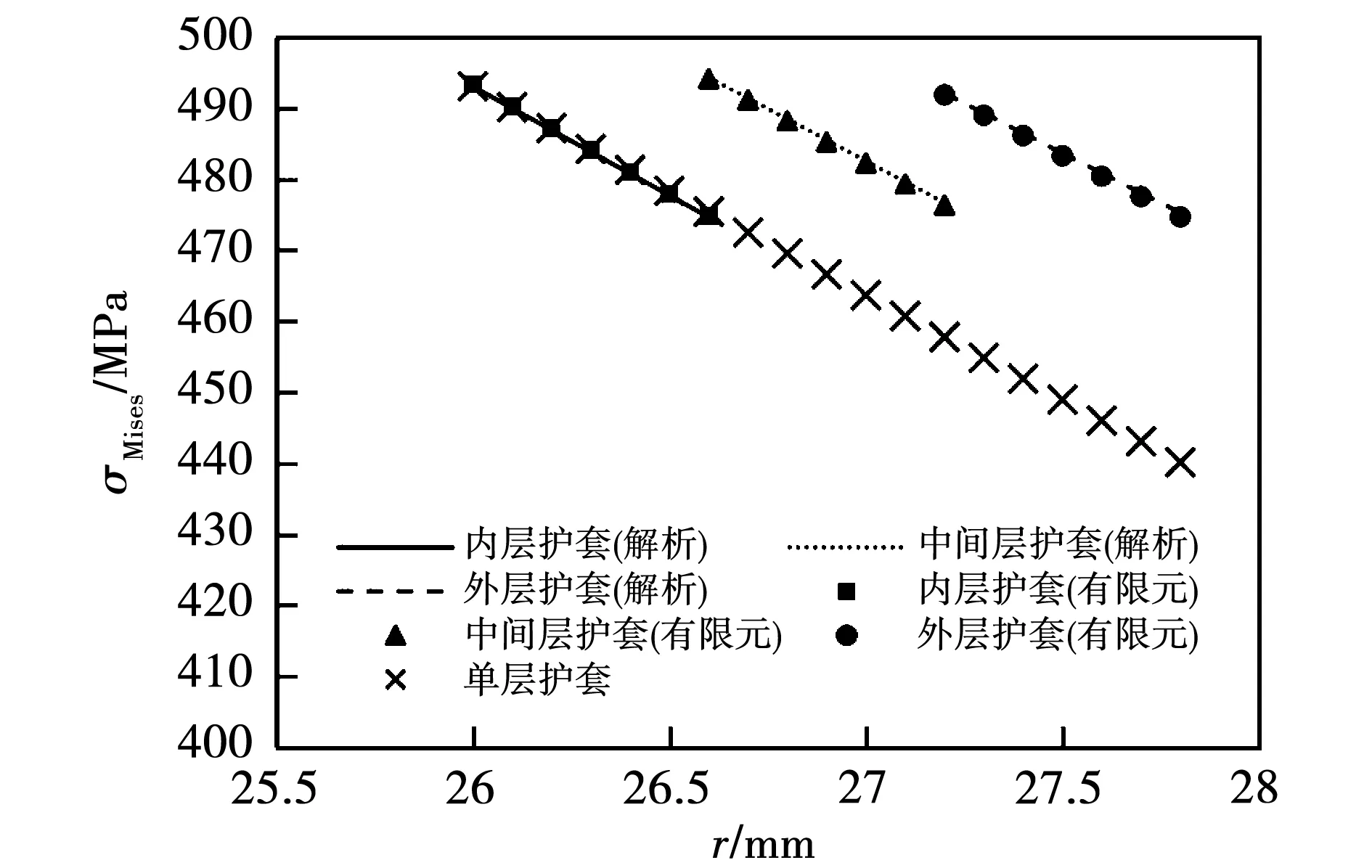

图6 各层护套应力分布Fig.6 Stress distribution of multi-layer sleeves

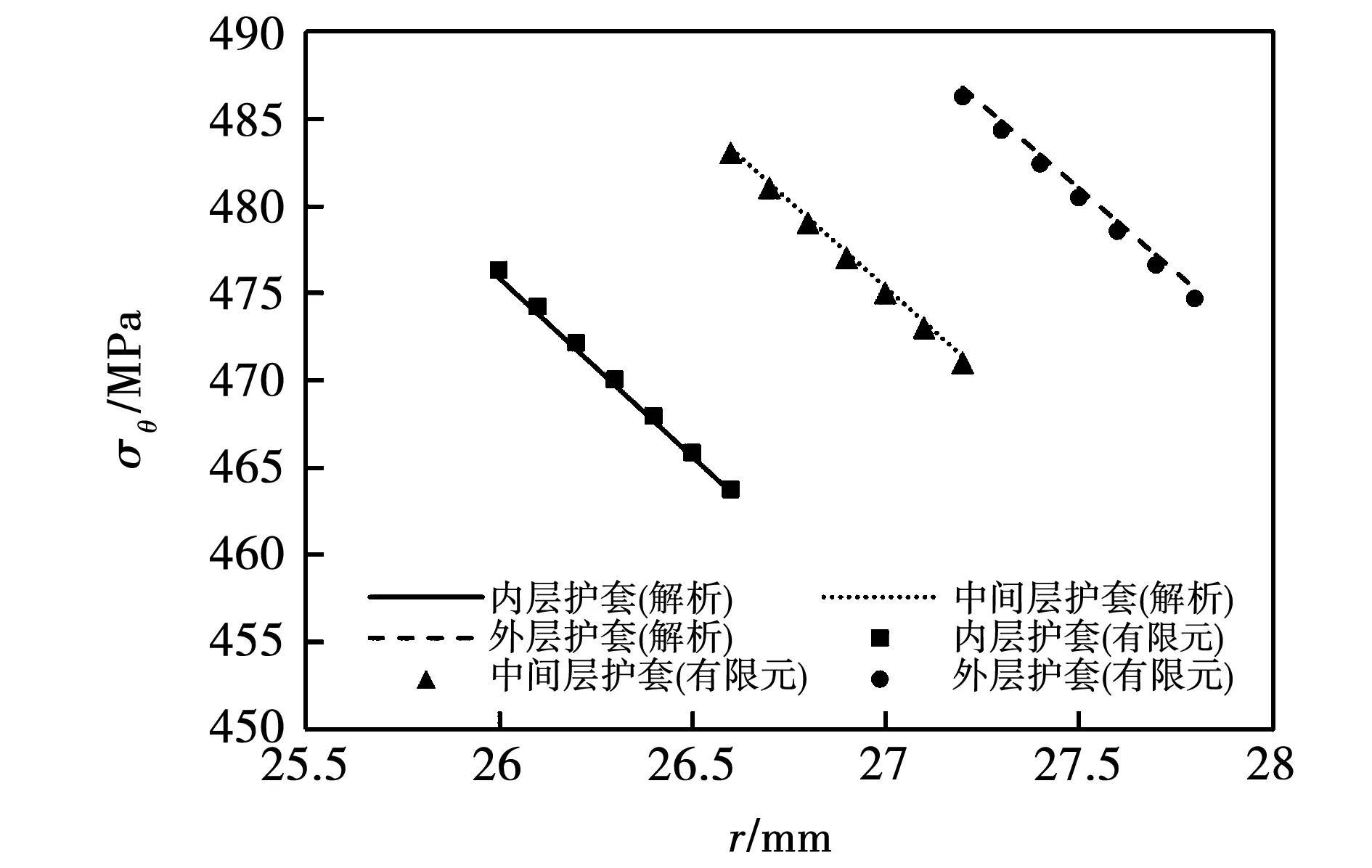

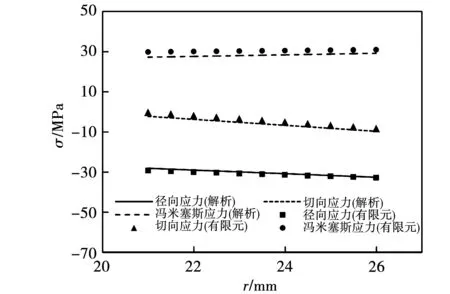

图7~图9为三层护套结构在额定转速高温状态下运行时,分别采用有限元方法和解析方法计算所得到的应力分布对比图,两者计算结果基本吻合。如图6所示,改进设计后各层护套所受的等效应力近似相等,其受力值均近似为474~494 MPa,最大受力值与单层护套的受力状态相同,满足预先设定的设计要求。当使用单层护套结构时,护套的受力跨度为52.92 MPa,而多层护套的受力跨度仅为20 MPa。与单层护套相比,此结构的护套在满足机械性能的前提下,护套整体均处于较高的受力状态,护套的使用率得到了大幅度提升。在三层护套转子结构中每层护套等效应力的最大值仍出现在护套的内径处,随着半径增加,每层护套的等效应力线性减小。图7表明,多层护套的径向应力分布状态与单层护套相同,为连续分布状态,受力大小由内层到外层逐渐递减,最终趋近于0。

图7 沿半径方向单层及三层护套的等效应力Fig.7 Von-Mises stress distribution of multi-layer sleeves along radial position

图9 沿半径方向三层护套的切向应力Fig.9 Tangential stress distribution of multi-layer sleeves along radial position

如图10~图11所示,当采用三层护套转子结构时,有限元法计算得到的永磁体的径向应力和切向应力为-29.37~-32.95 MPa和-0.33~-8.37 MPa;解析法计算得到的径向应力和切向应力分别为-28.25~-32.73 MPa和-2.35~-9.79 MPa,两者计算结果基本吻合且与采用单层护套时永磁体的受力状态近似相同,进一步验证了多层护套结构设计方法的准确性。

图10 永磁体的应力分布Fig.10 Stress distribution of PM

图11 沿半径方向永磁体的应力分布Fig.11 Stress distribution of PM along radial position

由于所分析的多层护套转子结构与原始的单层护套转子结构相比,只有护套的层数与厚度发生了变化,永磁体尺寸、等效气隙长度等其他参数均未发生改变,且转子护套材料为非导磁性材料,故可认为分层护套结构对电机电磁性能无影响。

3 多层护套结构对涡流损耗的影响

上文中所设计的三层护套转子结构在受力状态不变的情况下,相比于单层护套总厚度减小了0.2 mm,即该结构的物理气隙长度增加了0.2 mm。物理气隙的增加会减少磁场谐波在护套区域产生的涡流损耗;同时,护套体积的减小也会使护套内的涡流损耗降低。采用单层护套结构与三层护套结构时转子各部件的涡流损耗如图12所示。

图12 不同结构下的转子涡流损耗Fig.12 Eddy current loss of rotor with different configuration

当采用三层护套转子结构时永磁体和转轴的涡流损耗有所增加,但三层护套内的涡流损耗总和远小于单层护套的涡流损耗,该结构与单层护套转子结构相比涡流总损耗下降了12.6%。

4 结 论

1)基于厚壁筒理论,搭建了多层护套转子结构的强度解析模型,该模型中考虑了转子温升和护套材料的各向异性对计算结果的影响,并通过有限元分析的方法验证了解析计算的准确性。

2)建立了多层护套转子结构的设计流程,基于二维应力场解析计算模型提出了一种快速确定每层护套厚度及过盈量的方法,使每层护套内表面的最大受力值近似相等且护套与永磁体的受力极限值均满足于设定标准。

3)本文所提出的多层护套转子结构通过采用多层过盈配合的方式使护套的受力分布更加均匀,提升了护套整体的使用效率。对一台高速电机的转子护套进行设计,在不改变转子各部分机械强度的基础上,多层护套结构的总厚度相比于原单层护套减小了10%。

4)对单层护套转子结构与多层护套转子结构的转子涡流损耗进行了计算和对比,结果表明当使用多层护套转子结构时,转子的总涡流损耗降低了12.6%。