极间永磁体对爪极永磁电机性能影响仿真分析

司 涛,高 霆,马清芝,尹红彬

(1. 山东唐骏欧铃汽车制造有限公司,山东 淄博255000;2. 山东理工大学交通与车辆工程学院,山东 淄博,255000)

1 引言

爪极永磁同步电机具有结构简单、可靠性强、永磁利用率高的优点,适用于极数较多电机[1-2]。但该种电机漏磁较为严重,气隙磁密均值较低,因此对爪极永磁电机性能的优化应着重于减少漏磁、提高气隙磁密等方面。

目前国内外对爪极电机的优化有着大量研究,杜飞[3-4]提出在爪极齿根部轴向添加永磁体以提高电机主磁通;Jin-Seok Kim[5]提出在爪极极间添加永磁体以减少漏磁,提高电机气隙磁密;Marcin Wardach[6]提出在爪极齿上添加永磁体以提高电机气隙磁密;鲍晓华[7]利用各种优化算法对爪极各项参数进行优化,提高了电机的气隙磁密。以上添加辅助永磁体的方法多应用于爪极电励磁电机中,根本目的是使电机励磁方式变为混合励磁,并未对辅助永磁体进行深入研究分析。对于爪极永磁电机而言,极间添加永磁体能够有效解决极间漏磁问题,并提高气隙磁密,从而提升电机性能。因此本文以一台12极爪极永磁同步发电机为例,分析添加极间永磁体对电机性能的影响,并对极间永磁体的结构及参数进行进一步优化设计。

2 气隙磁密解析计算

永磁同步电机的气隙磁密对电机的运行特性具有重要的影响,气隙磁密的大小决定了电机的输出功率,谐波含量则对电机的振动、噪声、损耗等影响较大。

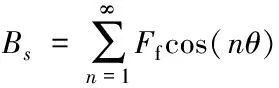

电机气隙磁密主要由转子励磁产生的磁密与定子电枢反应产生的磁密组合而成[8],其表达式为

B(θ,t,z)=Ba(θ,t,z)+Br(θ,t,z)

(1)

Br(θ,t,z)=Bz(θ,t,z)+Bf(θ,t,z)

(2)

式中,Ba为定子电枢反应所产生的气隙磁密,Br为转子产生的气隙磁密,Bz为转子内部圆环形永磁体励磁产生的气隙磁密,Bf为极间永磁体励磁产生的气隙磁密。

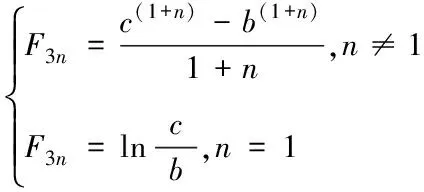

假设磁路不饱和,两磁动势可线性计算,故主要对极间辅助永磁体产生的气隙磁密Bf进行解析计算。极间永磁体可看作为表贴式永磁体,为使计算方便,将其磁场简化为二维磁场进行分析。

对于外界而言,永磁体可以用环绕永磁体表面的一组带电流的线圈来等效,对其等效模型中的单根线圈所产生的磁密进行分析[9]。

求解二维磁场的拉普拉斯方程,可得到单根等效线圈所产生的磁密分布

(3)

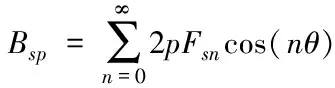

对于p对极电机,气隙存在2p根等效线圈,产生的磁密分布为

(4)

式中,n=(2k+1)p,k=0,1,2,3……。

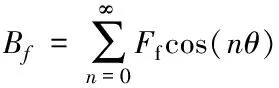

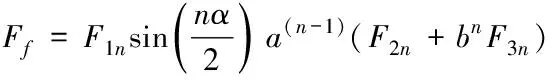

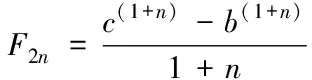

对极间永磁体径向充磁,根据式(2)、式(3),可得到永磁体在半径为R的圆上所产生的气隙磁密为[10]

(5)

(6)

其中,

(7)

(8)

(9)

式中,μ0为真空磁导率,Hc为永磁体矫顽力,a、b、c分别为定子铁心内径、永磁体内径和永磁体外径,α为永磁体所占机械角度。

由式(5)~(9)可以得出,若保持定子铁心内径不变,影响极间永磁体所产生气隙磁密的关键参数为永磁体内径b、永磁体外径c以及永磁体所占机械角度α。添加额外磁动势能够有效提升电机输出性能,但爪极电机的磁场解析计算较为复杂,故利用有限元法研究三个参数对电机气隙磁密以及感应电动势的影响。

3 电机有限元模型建立与分析

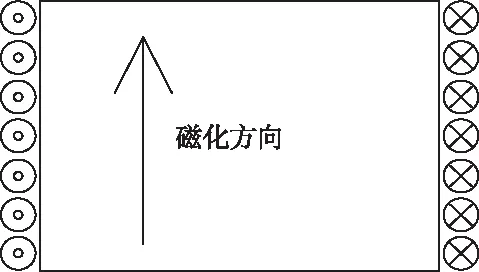

本次研究使用的样机为一台1.5kW 12极48槽爪极永磁同步发电机,电机相关参数如表1所示。电机电枢绕组为双层绕组,转子铁心材料为电工软铁,定子铁心材料为硅钢DW310-35,永磁体材料为钕铁硼NdFe35,于极间添加永磁体后模型如图3所示。

图1 永磁体等效模型

图2 单根等效线圈

表1 电机参数

图3 爪极永磁电机模型

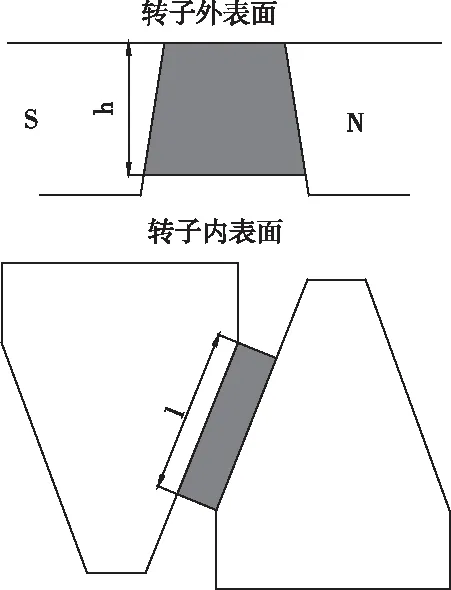

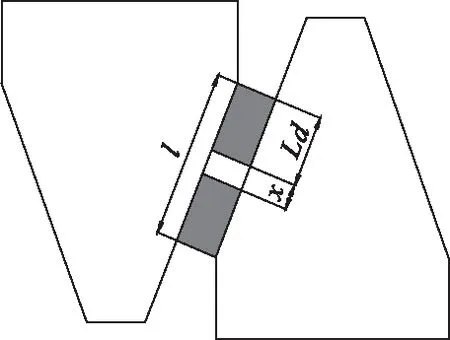

目前在爪极电机中添加极间永磁体的方案大多选择横截面为长方形的永磁体,该种永磁体在温度较高、转速较高的情况下较易脱落。因此本次研究选择横截面为梯形的楔形永磁体,永磁体嵌于两极之间,有效解决了离心力过大时永磁体易脱落的问题,具体结构如图4所示。

图4 楔形永磁体放置方式

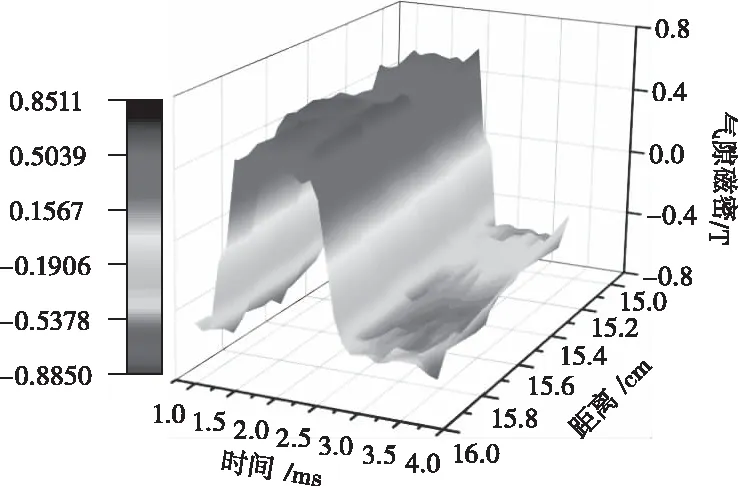

其中h为极间永磁体径向厚度,l为永磁体所占轴向长度。对电机模型进行仿真分析,可得添加永磁体前后电机的磁通路径走向与气隙磁密分布情况,如图5、图6所示。

图5 未加永磁体时气隙磁密

图6 加永磁体时气隙磁密

添加极间永磁体后,本应在爪极之间闭合的漏磁通受到永磁体的排斥进入主磁通,极间漏磁得到抑制,且图6中电机气隙磁密峰值由0.85T提升到了1.18T,与前文分析相符。气隙磁密的增大能够提升电机的输出性能,求解电机空载感应电动势如图7、图8所示。

图7 空载感应电动势

图8 空载感应电动势谐波分布

由图7、图8可知,电机空载感应电动势基波幅值由46.54V变为51.84V,提升了11.4%,3、4、5、6、7次谐波幅值虽略有增大,但总体而言电机的输出性能得到提高。另外,极间永磁体的具体参数仍需进一步讨论。

4 极间永磁体参数优选

4.1 永磁体厚度对感应电动势的影响

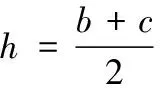

永磁体厚度h可由前文计算公式中永磁体内径b、永磁体外径c表示

(10)

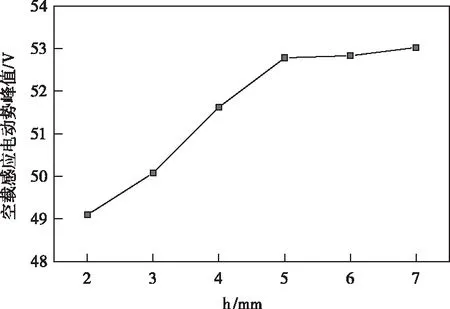

因此,分析永磁体厚度h对电机感应电动势的影响将等效于分析参数b、c。设定永磁体厚度不超过爪极齿尖厚度7mm,保持永磁体所占轴向长度l=26mm不变,分析当h在2mm~7mm间改变,且变化步长为1mm时,空载感应电动势的变化情况,其变化情况如图9、图10所示。

图9 空载感应电动势

图10 空载感应电动势峰值

由图9、图10可知,随着永磁体厚度h的增加,发电机空载感应电动势峰值总体呈上升趋势,在2mm~5mm间上升速度较快,5mm~7mm时上升趋势较为平缓。显然,当永磁体厚度大于5mm时,永磁体产生的磁密在定子部分接近饱和,因此对于该电机而言,极间永磁体厚度h取5mm为宜。

4.2 永磁体占轴向长度对感应电动势的影响

当电机爪极各项参数不变时,两极之间的距离一定,故极间永磁体的切向长度一定,但由于永磁体随爪极呈倾斜状态,所以永磁体所占机械角度α可等效为永磁体所占轴向长度l。由几何知识易得,l与α成正比关系,α随着l的增大而增大。

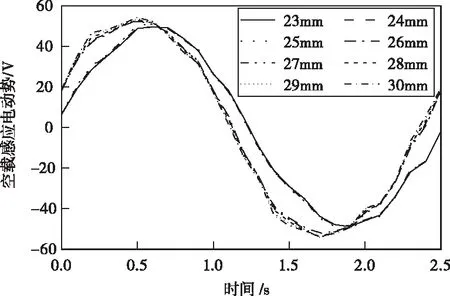

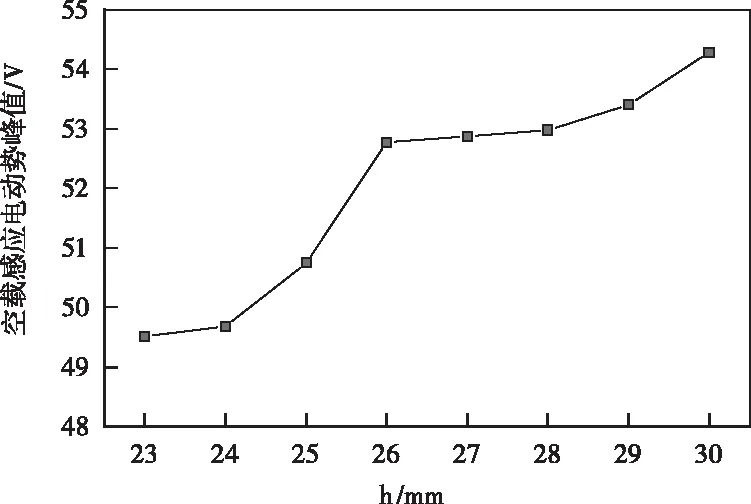

保持永磁体厚度h=5mm不变,研究永磁所占轴向长度l对电机性能的影响,令l在23mm~30mm之间改变,变化步长为1mm,可得电机空载感应电动变化,如图11、图12所示。

图11 空载感应电动势

图12 空载感应电动势峰值

由图11、图12可知,永磁体所占长度l在25mm ~26mm之间感应电动势变化幅度较大,26mm之后感应电动势峰值趋于平缓。而26mm为爪极相邻齿之间两平行边重合的长度,即保证永磁体与爪极接触的两个面被爪极完全覆盖时,永磁体的极限长度。因此,极间永磁体所占轴向长度的确定取决于爪极的结构参数,该电机的最佳l值为26mm。

5 极间永磁体分段设计

永磁同步电机中磁极分段能够显著减少永磁体涡流损耗[12],提高气隙磁密正弦性并削弱齿槽转矩[13-14],且在大功率电机中,永磁体分段能够避免尺寸过大而不易加工的问题。就爪机电机极间永磁体而言,分段放置能够灵活选择永磁体材料以及控制永磁体用量。

5.1 永磁体分段对感应电动势的影响

由于极间永磁体的特殊放置方式,前文中确定的最佳永磁体所占轴向长度l代表的是永磁体所占机械角度α,该值与永磁体体积并无直接关系,故考虑将永磁体从中部断开,形成两段永磁体,在保持l值不变的情况下,研究永磁体体积与感应电动势的关系。永磁体分段放置方式如图13所示。

图13 永磁体分段放置方式

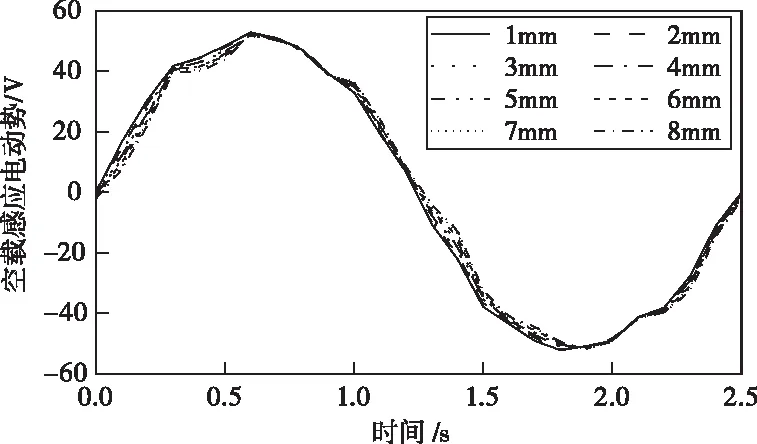

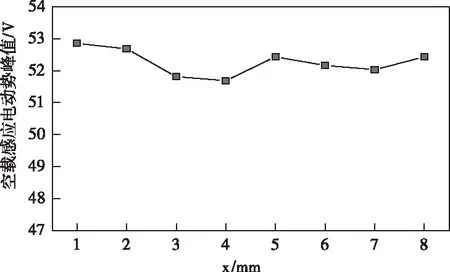

图中,x表示两永磁体之间距离,永磁体实际长度2Ld=l-x,令x于0~8mm之间改变,变化步长为1mm,可得电机空载感应电动势分布情况,如图14、图15所示。

图14 空载感应电动势

图15 空载感应电动势峰值

由图14、图15可知,x值的变化不影响永磁体所占机械角时,对感应电动势峰值影响不大,当x取3mm、4mm时峰值减小较大,分别降低到51.8V、51.68V,总体上电动势峰值随x的增大略微下降。

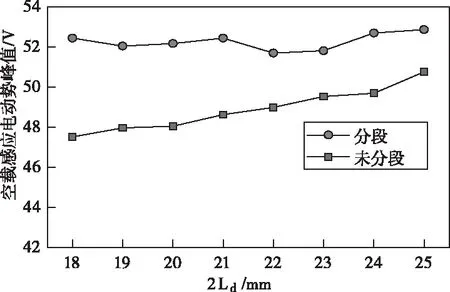

另考虑相同永磁用量下,磁极分段对感应电动势的影响。令永磁体实际长度在18mm~25mm之间改变,变化步长为1mm,保持永磁体所占轴向长度l=26mm不变,做永磁体分段前后空载感应电动势对比图,如图16所示。

图16 空载感应电动势峰值对比

由图16易得,极间永磁体的分段能够较大提高电机感应电动势,且随着x的增大,永磁体的利用率也显著提升。但图14中可明显看出,感应电动势波形正弦性明显随着x的增大而减弱,因此分析不同x值时感应电动势波形畸变率THDu如图17所示。

图17 感应电动势波形畸变率

由图17可得,随着x的增大,感应电动势波形畸变率从7.8%变为10.7%,增大了37.2%,增长幅度较高,因此x值不宜过大,应考虑控制在3mm以内。

5.2 确定最优参数匹配

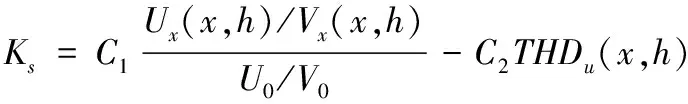

显然磁极分段能够有效提高电机输出性能,为确定极间永磁体最优参数匹配,定义Ks代表永磁体匹配系数

(11)

式中,Ux、Vx分别为永磁体不同x、h值对应的空载感应电动势峰值以及永磁体体积;U0、V0为永磁体x=0、h=7mm时对应的空载感应电动势峰值以及永磁体体积;THDu(x,h)为永磁体不同x、h值对应的感应电动势波形畸变率;C1、C2为加权系数,其大小与对应参数的变化率有关,本次研究C1=0.9、C2=5。

Ks的大小可代表电机综合性能,Ks越大,电机综合性能越好。对参数x取1~3mm,h取4~5mm,联合仿真可得x、h与Ks的拟合关系,如图18所示。

图18 Ks与x、h拟合关系图

由图18可得,当x=2.2mm,h=5mm时,Ks值最大。因此该爪极永磁体发电机添加极间永磁体的最优方案为:放置两段h=5mm、Ld=11.9mm的楔形永磁体,永磁体所占轴向长度l=26mm。

6 优化结果分析

6.1 优化结果仿真分析

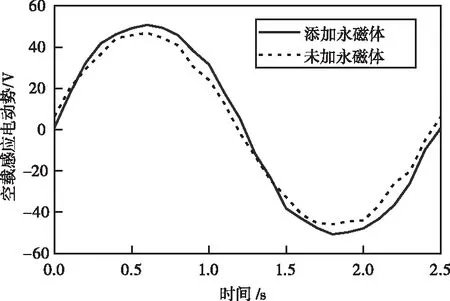

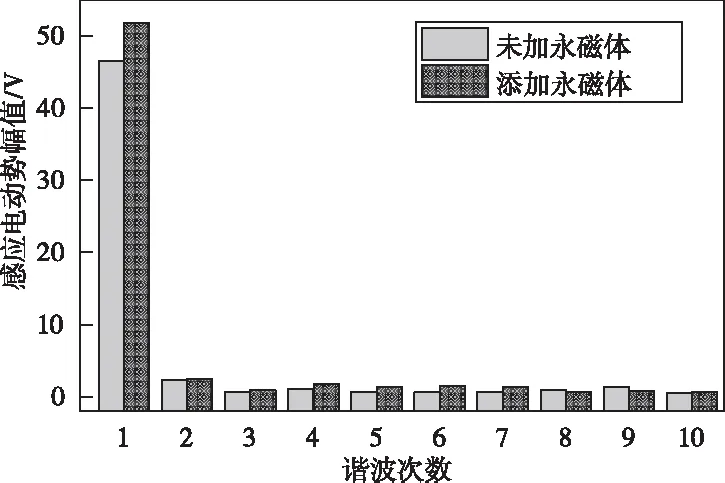

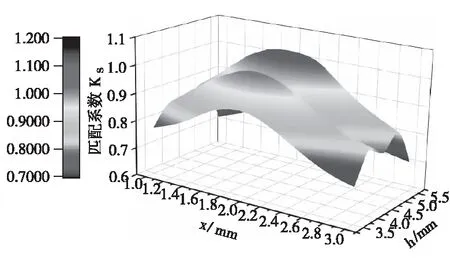

经以上分析可以得出,添加极间永磁体能够良好地促进电机输出性能的提升,对极间永磁体各项参数优化后得到最佳方案,实施最佳方案前后电机空载感应电动势对比如图19、图20所示。

图19 空载感应电动势

图20 空载感应电动势谐波幅值

由图19可知,电机实施添加极间永磁体最佳方案后,空载感应电动势峰值由46.5V提升到52.7V,提升了13.3%。由图20可知,电机感应电动势2、4、6、8次谐波幅值略有提高,谐波畸变率由8.5%上升到9.0%。综合而言,电机输出性能得到提高。同时,输出电压的增大意味着相同体积下电机的输出功率得到提升,因此添加极间永磁体能够提高爪极电机功率密度。

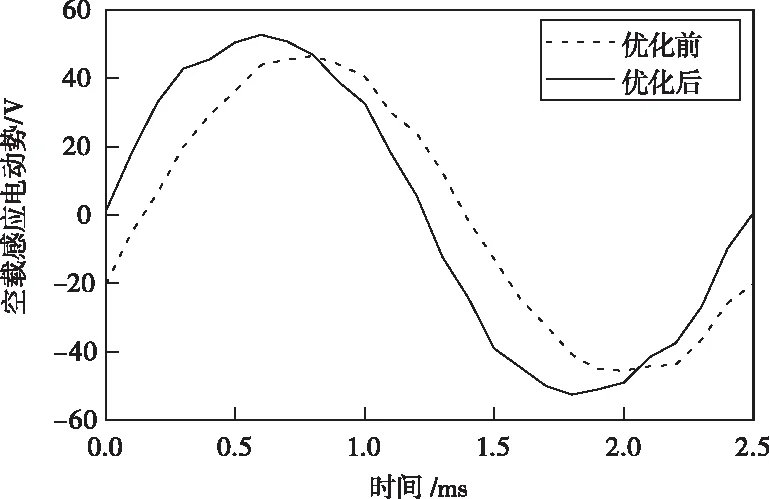

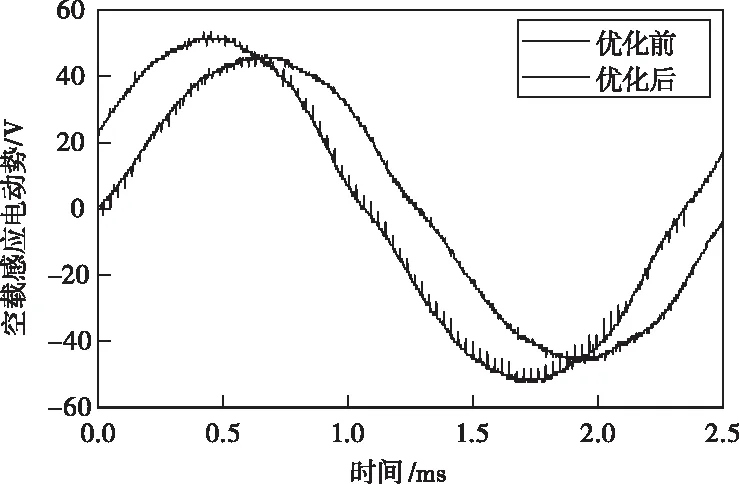

6.2 实验验证

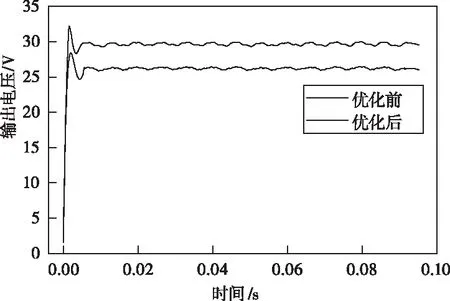

对样机转子进行再加工,嵌入永磁体后利用发电机性能测试台对其性能变化进行实验验证,可得发电机空载感应电动势变化如图21所示,整流滤波后的输出电压如图22所示。

图21 空载感应电动势实验曲线图

图22 整流滤波后电压对比图

由图21可知,发电机嵌入永磁体后空载感应电动势变化情况与前文仿真分析结果基本一致,因仿真未考虑所有的损耗情况,故实验值略小于仿真值,感应电动势峰值从45.7V提高到51.3V,提升了12.2%。另外对电机整流滤波后的输出电压进行测试,由图22可知,电机的输出电压得到明显提高,电机输出性能得到提升。

7 结语

本文深入研究了添加极间永磁体对爪极永磁同步发电机性能的影响,并对极间永磁体的结构、参数进行了进一步优化。提出添加楔形永磁体以解决永磁体易因离心力过大而脱落的问题,且极间永磁体分段能够在提升电机性能的同时节省永磁体用量,从而提高永磁利用率。

研究表明,添加极间永磁体的最优方案为:放置两段径向厚度h为5mm、实际轴向长度Ld为11.9mm的楔形永磁体,且永磁体所占轴向长度l为26mm。该方案使电机空载感应电动势峰值提升了13.3%,而电动势畸变率仅由8.5%增大到9.0%,电机输出性能得到显著提升。