基于S7-200脉冲气动搅拌调合系统设计

王宁,丁冬梅

(1.中国石油大连润滑油分公司,辽宁 大连 116032;2.中国石油大连润滑油研究开发中心,辽宁 大连 116032)

0 引言

润滑油作为我国支柱产业——炼化行业的一个分支,与汽车、机械、交通等行业的发展以及国家的宏观经济形势息息相关。润滑油需求量快速增长对润滑油的调合生产提出了更高要求。目前,润滑油调合工艺主要有罐式搅拌调合和管道调合两种基本形式。管道调合对各组分质量要求苛刻、受油品黏度影响计量误差较大、一次性投资高、场地要求高,且成品油储罐中必须安装搅拌设备[1],适合于新建的润滑油厂的小批量油品调合或大型炼厂的汽柴油的连续不间断生产。罐式调合的特点是各组分能快速入罐且调合量大,便于大规模生产,投资较小,便于更新改造,适用于现已生产的润滑油厂的大生产。我国大多数润滑油厂基本是采用罐式调合工艺。罐式调合分为机械搅拌、泵全量循环和脉冲气动搅拌三种方式。机械搅拌比泵全量循环搅拌节省电能,操作方便,容易实施,可多个调合罐同时进行搅拌。缺点是存在安全隐患,密封易泄漏,容易造成对油品的“污染”,对环境的破坏[2];需要经常检查搅拌电机轴承发热、振动等情况,机械搅拌对油品的黏度存在剪切作用。泵全量循环搅拌方式时间长,能耗高,而且由于受机泵排量和管线的制约,循环时调合罐内上层与下层不能够形成涡流,起不到良好的混合作用,添加剂有一定程度的沉降且同品种不能同时循环搅拌多个罐[3]。以上两种调合方式均存在搅拌“死角”,比较而言,脉冲气动搅拌方式优越性表现突出。本文立足实际自主设计的S7-200PLC控制系统结构紧凑、价格低廉、功能强大、扩展性良好、人机交互界面友好可满足脉冲气动调合系统智能化、实时化和兼容性要求[4]。

1 脉冲气动搅拌调合系统原理

脉冲气动搅拌调合是利用精确的控制方式按程序设定好的脉冲周期、延时、动力和压力等参数,通过中控制室的控制系统和安装在调合罐内的集气盘,使以脉冲形式释放的空气迅速包围集气盘的四周,在集气盘上形成椭圆形的大气泡,并向液面上升。在上升过程中,大气泡托起它上面承载的重组基础油和添加剂向上运动,同时带动周围的组分上行[5]。气泡在到达液面时自然爆破,巨大的爆破力将从罐底带上来的组分推向四周,在重力作用下,较重的组分很快沿四周向下运动,并同时冲刷和刮扫罐壁。气泡的这种运动很快形成了油品在整个调合罐内自下而上、自上而下的垂直紊流循环运动。如此周而复始在调合罐内形成紊流运动,应用流体力学原理,使油品的各种组分在短时间内被均匀地混合,完成油品的搅拌调合过程[6]。脉冲气动搅拌调合系统一般由操作屏、控制系统、集气盘、气动三联件、气动执行器、压缩空气管线等构成。脉冲气动搅拌调合系统罐内油品的调合模拟如图1所示,控制原理如图2所示。

图1 脉冲气动搅拌调合系统罐内油品调合模拟

图2 脉冲气动搅拌调合系统控制原理

2 脉冲气动搅拌调合系统硬件设计

本文按照安全、可靠、性价比高和留有一定裕量的原则合理选择的PLC单元模块如表1所示,其中模拟量输入为AI模块,数字量输入为DI模块,数字量输出为DO模块,硬件设备如表2。根据脉冲气动搅拌调合系统的控制要求,进行系统的硬件设计,包括控制系统硬件选型、I/O端口的分配、主电气回路和控制回路设计及流体学、动力学集气盘设计。

表1 PLC单模块选型

表2 触摸屏及现场硬件设备

2.1 电气主回路设计

脉冲气动搅拌调合系统主回路如图3所示,主要包括:断路器、接触器、浪涌保护器(SPD)、隔离变压器、开关电源、中间继电器、散热风扇、电源指示灯、报警灯以及PLC等。系统通过SA旋转按键开关接通,KM接触器吸合,主电路接通得电,电源指示灯亮。由于是交流单相供电,供电电压为220 V,但系统的PLC输入控制回路、触摸屏、中间继电器、电磁阀需要提供直流24 V电压供电,因此需通过开关电源T1、T2提供24 V直流电源供电,为避免相互影响,T1开关电源仅供给PLC输入控制回路,T1开关电源供给电磁阀、中间继电器和触摸屏。

图3 系统主回路

2.2 控制回路设计

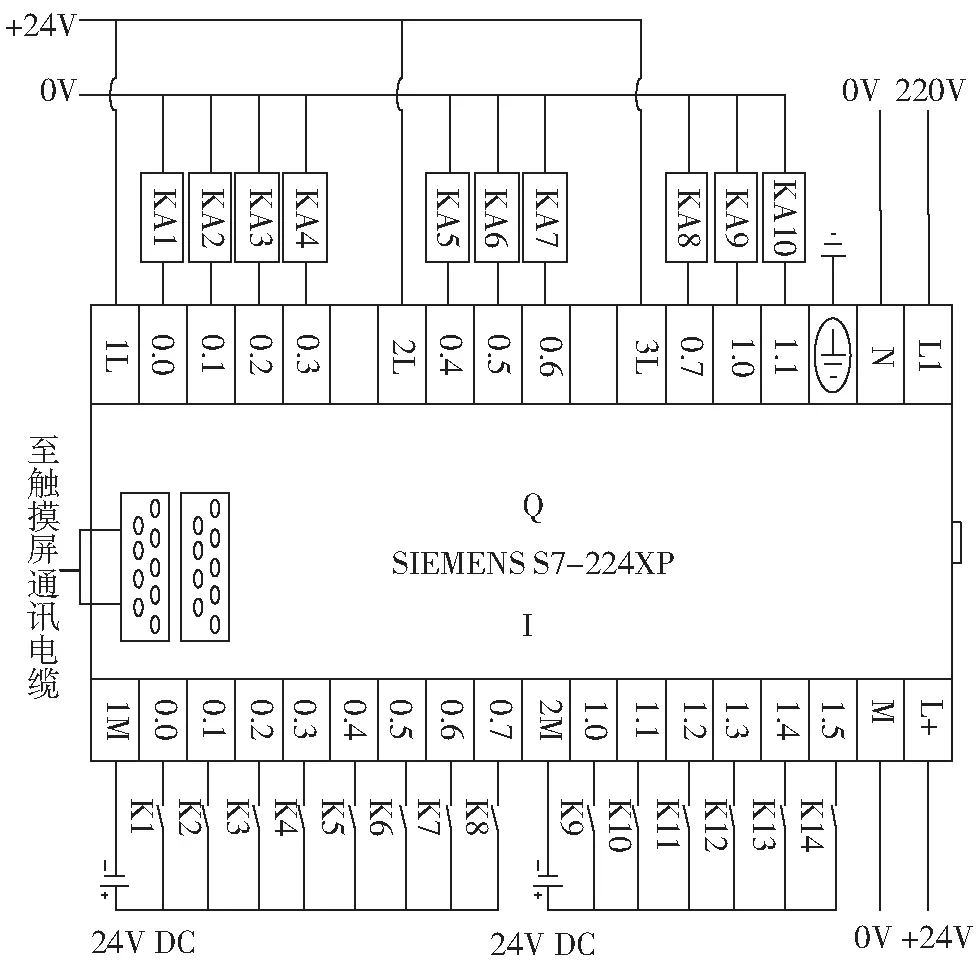

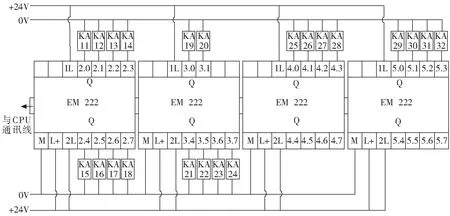

PLC电源管理由隔离变压器后220 V交流和开关电源T2供电,压力传感器、温度传感器及输出类元件的电源由开关电源T2提供。根据控制原理,合理的分配输入输出(I/O)点,如表3、表4所示,PLC主机控制回路接线如图4所示,PLC数字量扩展模块控制回路接线如图5所示。控制回路由PLC主机、模拟量输入模块(AI)、数字量输出模块(DO)、中间继电器(KA)、压力开关(K)、压力传感器、温度传感器、电磁阀、气动阀(KV)等组成。整个控制系统可依靠切换开关实现对脉冲调合系统的自动及手动控制,两种控制方式互为备份,保障了控制系统的安全。

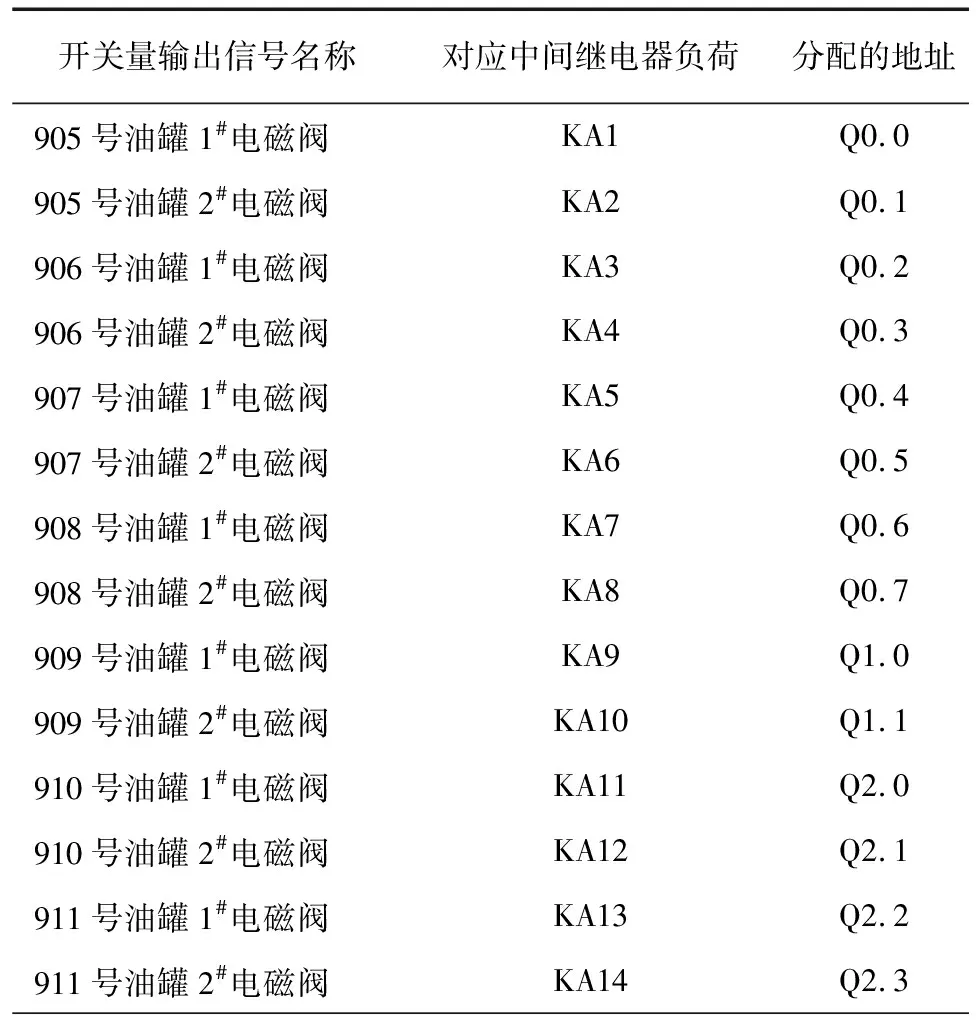

表3 模拟量、数字量输入地址分配

表4 数字量输出地址分配

表4(续)

图4 PLC主机接线

图5 PLC数字量扩展模块接线

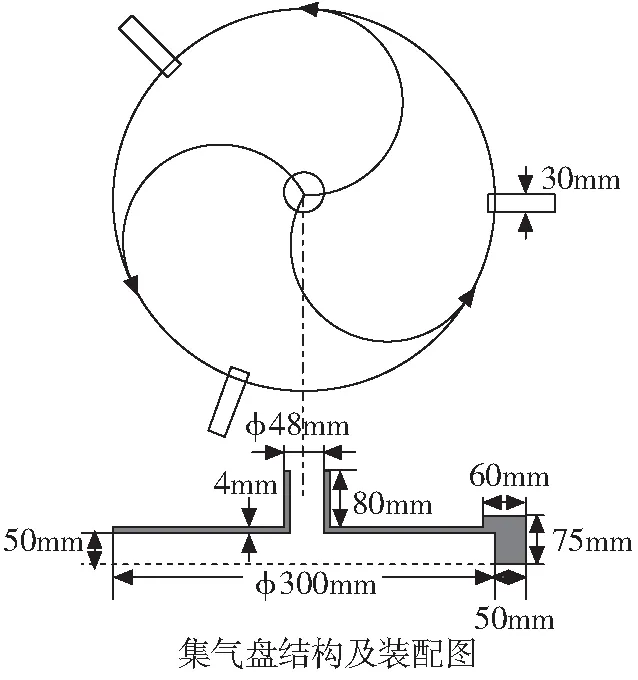

2.3 集气盘的设计

集气盘的设计如图6所示,在正中心有个排气孔,压缩空气通过管道进入,集气盘通过三个支撑固定在罐底并与罐底保持一定的距离。为防止罐底搅拌时存在死角,在集气盘上增加三条导流槽,压缩空气按切线方向喷出产生喷射涡旋,与气体上升作用相结合,使搅拌调合效果更强烈。

图6 集气盘在罐中的安装位置及结构

3 脉冲气动搅拌调合系统软件设计

3.1 系统主程序设计

剖析脉冲气动搅拌调合系统现场环境、控制精度和工艺需求,设计机电一体化的控制系统框图,如图7所示。根据系统框图设计控制流程如图8所示,脉冲气动搅拌调合系统主程序如图9所示,主程序实现对系统基本控制,并无条件调用SBR_0、SBR_1、SBR_2、SBR_3、SBR_4各功能子程序,系统运行完毕后,显示完成标志。

图7 脉冲气动搅拌调合控制系统

图8 系统控制流程

图9 调合系统主程序

3.2 触摸屏程序设计

借助Kinco HMIware_v2.5画面组态软件设计“脉冲气动搅拌调合系统文件”,然后通过笔记本电脑与步科M4512T触摸屏串行通讯接口RS485,将编制完成的“文件”下载至步科800 MHz RISC处理器中运行。本控制系统组态软件采用模块化设计,其结构如图10所示。系统参数设置与运行画面如图11所示,全面地显示系统搅拌周期、搅拌动力、搅拌时间、倒计时、系统启动、停止、油罐启动阀的状态、报警复位以及调合是否完成标志等。

图10 脉冲气动搅拌调合系统组态

图11 参数设置与运行画面

4 结论

脉冲气动搅拌调合系统设计完成后,安装在某润滑油厂油罐上,经过调合油品试验,达到设计要求,提高了油品的一次调合调成率,节约了电能,提高了石化罐区现场的安全性,企业经济效益显著,应用广泛。具体优点如下:

(1)提高了油品一次调合合格率。表5为2015年某润滑油厂未安装脉冲调合系统12个月的一次调合合格率(简称一次调成率)和2016年采用脉冲调合系统12个月的一次调成率对比,通过对比,一次调成率提高近8%,效果明显。其中采用脉冲调合系统有2罐次不合格是因为基础油和添加剂原材料因素引起的,与脉冲调合无关。

表5 一次调成率对比

(2)提高了调合油品的质量指标且可根据温度和风压的变化进行跟踪补偿,提高了油品调合的精确度。经调合测试,油品外观正常,上中下黏度均匀,无分层现象,油品全分析指标全部符合要求。由表6、表7可得,相对误差最大为0.53%,最小为0,满足调合罐内不同液位黏度相对误差不大于1%的要求。

表6 车用润滑油运动黏度测定结果

表7 工业润滑油运动黏度测定结果

(3)本系统大大降低了能耗,为企业节能减排、提高效益提供了技术基础,与传统调合系统相比节省能耗95%以上。

(4)本系统对控制器PLC、电缆、电源及电路均采用了抗干扰技术,通过现场控制箱中的电磁阀和执行器气动阀来控制整个调合过程,可有效地防止电器火灾隐患,系统运行的可靠性高,能满足石化恶劣的现场环境,实现了本质安全。

(5)设计出具有自主知识产权的脉冲气动调合程序和触摸屏程序,方便企业应用,技术上不受制于人。直接引进国内厂家脉冲气动搅拌调合系统生产企业的成套设备,资金最少65万,成本过高且有些功能并不实用,而本文所设计的系统一个罐区按20具油罐算也仅需资金15万即可安装投产,节省成本50多万。

(6)本系统组态灵活,可单罐、多罐、成套罐区应用,扩展性能优良,将油罐温度、液位、质量等动态数据链进行整合数据总线上传,方便地扩展组成DCS控制系统。工业应用广泛,不仅仅是炼油行业,酿酒、化工、制药、水污染处理等需混合搅拌的生产均可应用。