胺液系统长周期稳定运行管理技术

王璐瑶,张 英,薄德臣,陈建兵

(中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116041)

随着原油重质化及炼厂扩能,炼化企业需要脱硫净化处理的原料气来源增多, “低温吸收—高温再生”、吸收液可循环使用并能回收H2S的N-甲基二乙醇胺(MDEA)脱硫工艺得到广泛应用【1】。MDEA脱硫和再生组合在一起的系统即为胺液循环系统,该系统已成为炼化企业仅次于原油和循环水系统的第三大物流系统。为进一步提升炼油技术水平,有必要开展胺液循环系统的长周期稳定运行及能效提升运行对策研究。

1 胺液循环系统运行现状

1.1 胺液循环有待优化

因待脱硫气体较多,胺液吸收塔较为分散,且国内炼厂胺液系统一般采用“单独吸收+集中再生”的方式【2】,将再生后贫液输送给多个胺液用户。对于大型综合性炼厂而言,一般具有多套胺液循环系统。胺液循环系统相对复杂,且脱硫系统相互影响。同时因原料气差异,存在“富液不富”、胺液利用率低等问题。

1.2 能耗高

对于胺液系统而言,其能耗主要为再生塔的蒸汽消耗与胺液循环的动力消耗,且蒸汽消耗与胺液循环量直接相关【3】。胺液循环量越大, 系统能耗越高。目前, 国内炼厂胺液使用的质量浓度约为30%, 低于国外先进水平。据统计, 国内炼厂胺液循环系统的能耗约占全厂总能耗的8%~10%。

1.3 拦液冲塔现象

胺液属于易发泡体系,且吸收塔、再生塔的鼓泡传质机制诱发了胺液的发泡现象,导致操作波动时发生拦液冲塔现象,导致液位失稳、堵塞塔盘、脱硫效果差以及影响装置稳定性等。

1.4 胺液品质下降

胺液在系统内循环使用,随着运行时间延长,固体杂质、轻烃、热稳盐等会影响胺液品质、造成胺液污染、引起设备堵塞、诱发胺液发泡,从而影响吸收效果,加剧设备和管道的磨损,导致胺液损失量大。

1.5 胺液选择性吸收H2S能力有待提高

因不同的反应历程使得MDEA吸收H2S、CO2的反应速率相差若干个数量级,这种差异使MDEA具有一定的H2S选择性吸收性能【4-6】。但是MDEA在吸收高CO2/H2S比的含硫气体时,其对H2S的选择性吸收效果不够明显【7】。比如,MDEA在吸收催化干气时,其CO2共吸率高达60%~70%,且CO2与醇胺反应的再生能耗是H2S的1.15~1.56倍【8】,即大部分的胺液循环量及再生蒸汽量被CO2所消耗,造成能耗浪费。且因吸收较多的CO2再生出的酸性气中CO2含量高,在后续的酸性气生产硫磺过程中将导致CO2与H2S等反应生成的有机硫含量高,影响硫磺装置尾气提标【9】。

2 胺液循环系统运行对策及能效提升措施

胺法脱硫工艺成熟、处理效果稳定且适应性好,但也存在胺液使用浓度低、能耗高、塔器运行不稳定、胺液质量下降等问题。本文以某炼厂1号胺液循环系统为研究对象,分析诊断胺液循环系统运行现状及存在问题,采用某石化研究院胺液长周期运行成套技术,提出具体解决对策及能效提升措施并进行工业验证。

2.1 1号胺液循环系统情况

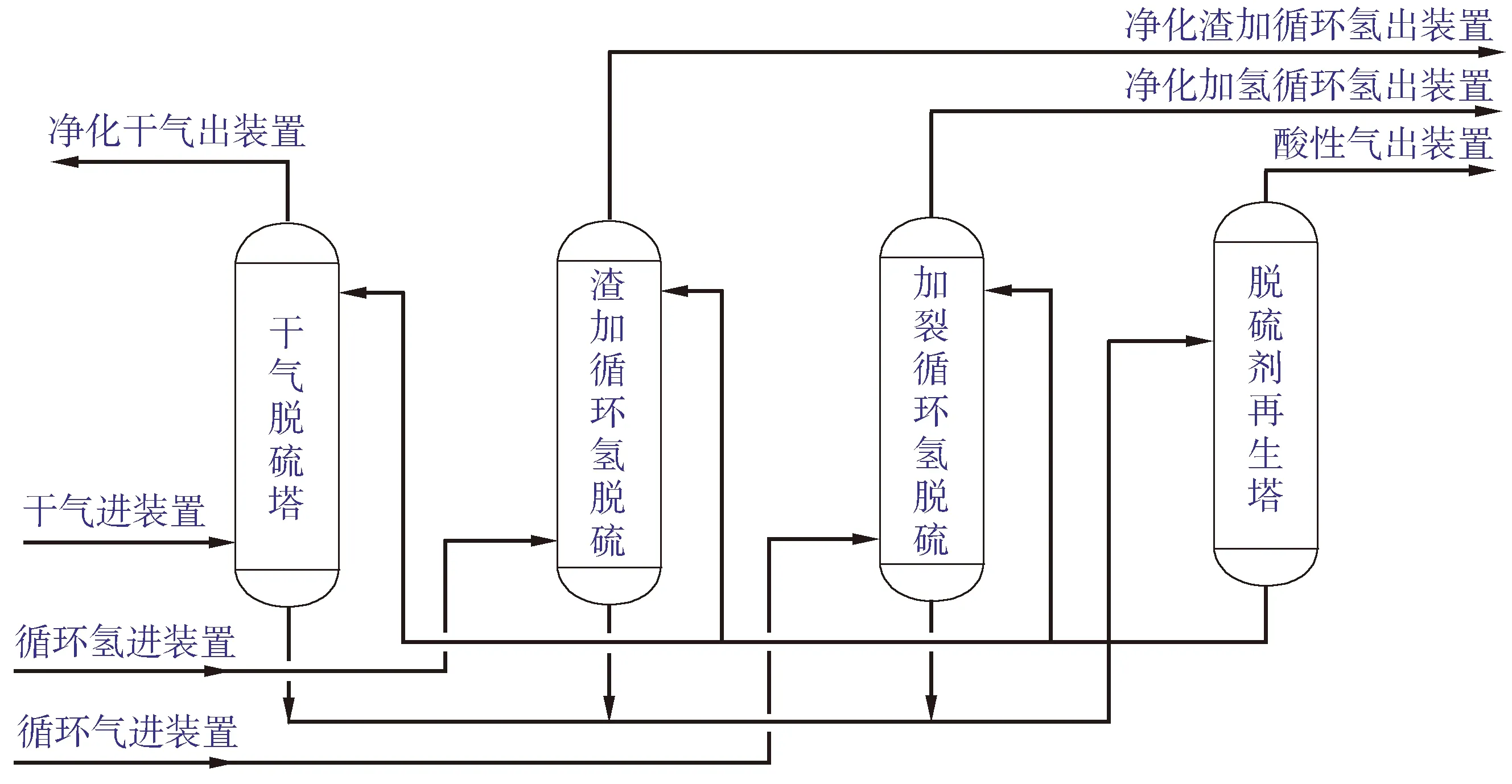

该胺液系统包括干气脱硫、渣油加氢循环氢脱硫、加氢裂化循环氢脱硫和溶剂再生,即该脱硫系统采用三吸收、一再生方法来处理含硫气体,使用MDEA作为脱硫剂,流程如图1所示。

经过调研,该套胺液循环系统主要问题为:胺液使用浓度为28%左右,热稳盐含量4.3%,胺液循环量大,再生能耗高,且运行过程中循环氢脱硫塔出现一定程度的拦液冲塔现象,影响装置的稳定运行。

图1 1号胺液循环系统流程

2.2 塔盘改造

为了解决拦液冲塔问题,采用某石化研究院开发的SDMP抗堵抑泡塔盘技术对循环氢脱硫塔、干气脱硫塔及再生塔进行了内件改造。改造实施后,系统运行稳定,胺液浓度由28%提高到38%,取消消泡剂添加,成功解决了拦液冲塔问题。运行结果表明:SDMP单板压降比F1浮阀塔盘降低约10%,SDMP板效率比F1浮阀塔盘效率可提高5%以上。

胺液循环系统改造前后对比见表1。

表1 1号胺液循环系统改造前后对比

2.3 胺液系统优化

为进一步提高胺液循环系统的运行稳定性及技术水平,对胺液系统进行模拟分析,实现胺液梯级利用,提高胺液利用效率;调整吸收温度、压力、循环量等操作参数;优化换热流程、调整吸收液进塔位置等进一步降低系统能耗。优化实施后,系统胺液循环量由68.5 t/h降低到58.0 t/h,蒸汽消耗量由6.9 t/h降低到5.6 t/h,节省蒸汽量18.8%。优化前后对比见表2。

2.4 胺液过滤净化

针对脱硫溶剂品质下降问题,需对胺液进行过滤净化处理,过滤去除溶液中的固体颗粒,净化去除以离子形式存在的热稳态盐。经过技术比选,选用某石化研究院开发的无机膜过滤+离子交换树脂组合技术在线处理胺液。应用结果表明,胺液中悬浮物、油含量及热稳盐含量均显著降低,胺液品质得到提高。净化前后数据对比见表3。

2.5 高效位阻胺脱硫剂

由于该套胺液循环系统干气中含有较多的CO2,且CO2/H2S比值较高,而普通MDEA对H2S的选择性吸收效果不明显,干气脱硫后大量CO2富集在富液中,造成能耗浪费;且再生酸性气中CO2含量较高,影响硫磺尾气SO2达标排放。

采用某石化研究院开发的具有高H2S选择性、高硫容的空间位阻胺脱硫剂技术后,工业应用结果表明,在该胺液循环系统添加10%的空间位阻胺脱硫剂后,净化干气中H2S均小于20 mg/L,但CO2共吸率降低20%,可提升H2S的选择性吸收,且使用过程不起泡,无腐蚀现象发生,胺液损耗小,节能效果显著。分析数据见表4。

表2 1号胺液系统优化前后对比 t/h

表3 1号胺液系统净化前后对比

表4 高效脱硫剂加注前后原料干气及净化干气分析数据

3 结论

某石化研究院开发的胺液循环系统长周期稳定运行及能效提升技术,通过在线系统优化、高效抗堵抑泡塔盘、胺液过滤净化及位阻胺脱硫剂技术,能有效解决胺液循环系统存在的问题,降低系统能耗,提升运行稳定性及技术水平,实现胺液循环系统的绿色、高效、节能及长周期稳定运行。