杨房沟水电站地下厂房岩壁梁开挖控制措施

(中国水利水电第七工程局有限公司,成都,610213)

1 总体施工方案

杨房沟水电站地下发电厂房系统呈“一”字型排列,中间布置主厂房,左、右两侧分别为副厂房和安装场。主副厂房洞室开挖尺寸为230.00m×30.00m×75.57m(长×宽×高)。初步方案计划自上而下共分为9层开挖,利用已有设计洞室和新增施工支洞自上而下分层开挖,各层分区进行开挖支护。其中厂房第Ⅱ、Ⅲ层为岩壁吊车梁层,充分考虑施工机械的作业空间、岩壁吊车梁锚杆施工、岩壁吊车梁混凝土浇筑施工要求,主厂房第Ⅱ、Ⅲ层开挖至1995.8m高程,开挖高度14.2m(2010m~1995.8m)。

主副第Ⅱ、Ⅲ层为岩壁吊车梁层,开挖采用中部拉槽两侧预留保护层的方法进行开挖,综合考虑岩壁吊车梁岩台开挖,岩壁吊车梁锚杆施工及后期岩壁吊车梁混凝土施工需要,第Ⅱ、Ⅲ层中部拉槽宽度20m,分层高度14.2m,中部拉槽分两层进行,第一层拉槽高度6m,第二层拉槽高度8.2m,两侧保护开挖分5层进行。

中部拉槽临时边墙采用预裂爆破,拉槽主爆区采用梯段爆破,预裂孔及主爆孔采用D7液压钻造孔,垂直梯段爆破,出渣根据两侧保护层开挖高度分层出渣。

除Ⅲ7区外,两侧保护层开挖拟设计两种开挖方案,方案一:保护层开挖全部采用手风钻垂直钻孔,光面爆破;方案二:仅永久边墙采用手风钻垂直预裂,主爆孔(垂直于边墙布置)水平推进的方式进行开挖;保护层永久面及岩壁吊车梁岩台区需搭设钻爆样架垂直造孔,钻孔精确定位,小药量爆破开挖。为确保岩台开挖质量,计划在岩台下拐点向下10cm高程(2002.60m)布置带垫板锁脚锚杆一排,具体布置参数为C25L=3.0m,间距1.0m,垫板厚度8mm。

2 开挖分层分序

主副厂房第Ⅱ、Ⅲ层开挖高度为14.2m(2010.0m~1995.8m),开挖分两层,第Ⅱ层分两序,第Ⅲ层分九序,其中第Ⅱ层开挖高度为3m,第Ⅲ层开挖高度为11.2m,开挖采用中部拉槽,两侧预留保护层,中部拉槽超前保护层30m~60m,采用品字型掘进方式进行开挖,拉槽区爆破采用D7液压钻梯段爆破。保护层及岩台Ⅱ2、Ⅲ2、Ⅲ4、Ⅲ6、Ⅲ7、Ⅲ9区保护层边墙预裂孔采用手风钻垂直钻孔一排,主爆孔(垂直于边墙布置)采用手风钻水平钻孔爆破的方式进行掘进,光面爆破,保护层搭设钻爆样架进行开挖。

2.1 开挖进尺

主副厂房第Ⅱ、Ⅲ层分两步进行开挖,第一步中部拉槽采用D7液压钻机梯段爆破开挖,第二步两侧保护层,采用YT28手风钻垂直钻孔,其中Ⅲ2、Ⅲ4、Ⅲ7区为岩壁吊车梁岩台区,保护层开挖时需搭设钻爆样架进行开挖,光面爆破,液压反铲进行危石清理,开挖石渣采用WA470-3装载机配合25t自卸汽车出渣。中拉槽及上下游侧保护层开挖循环进尺10m~15m。

图1 厂房第Ⅱ、Ⅲ层开挖分层分区布置示意

2.2 开挖施工步骤及程序

2.2.1 开挖施工步骤

第一步:右端从通风兼安全洞原有斜坡道继续降坡至2004m高程形成右通道,斜坡道长53.5m(厂右0+178.5~0+115);

第二步:高程2010.0m~2004.0m段从厂右0+115桩号向厂左方向进行中部拉槽施工(Ⅱ1、Ⅲ1区开挖),拉槽宽度20m,拉槽采用D7液压钻机钻爆,WA470-3装载机出渣,25t运输车出渣;

第三步:厂房第Ⅰ层厂左方向两侧扩挖完成后,从厂房进风洞进入主副厂房左端墙,在主副厂房内开挖15%斜坡道,斜坡道长度40m(厂左0+51.5~厂左0+12.0),形成主副厂房第Ⅱ、Ⅲ1层开挖支护左通道;

第四步:从厂房左端墙向右端方向开挖,中部拉槽形成左右两个工作面掘进,正常掘进前应首先完成Ⅱ、Ⅲ1区预裂爆破,然后进行拉槽区梯段爆破施工;

第五步:中部拉槽超前两侧保护层30m,搭设保护层开挖样架,进行保护层开挖,保护层与拉槽区呈品字型双向掘进,完成Ⅱ1、Ⅱ2、Ⅲ1、Ⅲ2区开挖,其中在完成Ⅱ2区开挖后,应穿插完成中部第Ⅲ3区预裂爆破;

第六步:开挖进厂交通洞与厂房贯通段临时溜渣井(交叉贯通桩号为厂右0+161),完成2004m~1995.8m段与进厂交通洞顺接斜坡道开挖修整,联通第Ⅲ3~Ⅲ9区施工通道;

第七步:从进厂交通洞进入工作面,从厂右向厂左方向掘进,进行2004m~1995.8m段中部拉槽开挖钻爆,考虑到中部拉槽完成后一次性出渣后临时边墙高8.2m,存在安全隐患,因此在拉槽钻爆完成后,根据两侧保护层开挖分层高度,中部拉槽洞渣采取随保护层逐层挖运形式开挖,两侧保护层滞后中部拉槽30m,成品字型从厂右向厂左方向单向掘进,同时完成2004m高程以上厂左方向斜坡道开挖;

第八步:中部拉槽开挖至Ⅲ5、Ⅲ6区底板1998.8m高程后,停止中部拉槽挖渣,搭设两侧岩台样架,完成Ⅲ7区岩壁吊车梁岩台开挖。第Ⅲ8、Ⅲ9区开挖滞后岩壁吊车梁岩台开挖30m,成品字型向厂左方向开挖,完成Ⅲ3~Ⅲ9开挖支护施工。

2.2.2 施工程序

试验段拉槽开挖→确定拉槽爆破参数→Ⅱ1、Ⅲ1区拉槽开挖→两侧保护层试验段开挖→确定保护层开挖爆破参数→Ⅱ2、Ⅲ2区开挖→Ⅲ3、Ⅲ5、Ⅲ8区拉槽开挖→Ⅲ4、Ⅲ6区保护层开挖→Ⅲ7区岩台开挖爆破试验→岩台爆破参数确定→Ⅲ7区岩台开挖→Ⅲ9区保护层开挖→开挖完成。

3 岩壁吊车梁岩台开挖程序及方法

3.1 技术要求

按照《杨房沟水电站设计施工总承包工程地下洞室(群)开挖及支护施工技术要求》、《岩壁吊车梁施工技术要求》的相关内容,岩壁梁爆破效果应满足以下要求:

(1)岩壁不允许欠挖,严格控制超挖,岩壁不应欠挖,超挖不大于0.2m;岩壁开挖后应清除爆破产生的裂隙及松动岩石,清洁岩面,技施进行岩壁斜面的修整,斜面与水平面的夹角与设计值相比只允许偏小,但相差不超过3°;

(2)岩壁吊车梁的岩壁开挖应采取光面爆破,爆破参数需经试验确定;严格控制一次起爆药量,确保岩壁成型,保证岩壁的完整和稳定,尽量减小由于爆破而产生的岩石松动范围,岩壁吊车梁的岩壁要求爆后实测松动范围小于20cm。

3.2 岩壁吊车梁开挖施工工艺和方法

3.2.1 测量放样

岩台开挖施工放样以及钻孔样架搭设放样采用全站仪施测,按照设计高程和位置放样,并在边墙上每隔3m给出高程。为了保证钻孔时上直墙、斜面及下直墙光爆孔三孔一线,要求测量对光爆孔逐孔放样,确定每个孔的桩号,标记出每个孔的实际钻孔深度。

3.2.2 样架搭设

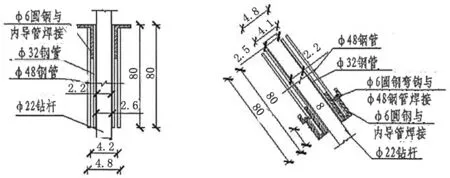

对于岩台上、下拐点设计轮廓线位置以及岩台斜面孔必须采用搭设钢管样架的方式,以控制钻孔精度。钻孔样架全部采用φ48钢管搭设,主要由支撑管、导向管以及操作平台钢管三部分组成,样架搭设顺序为支撑钢管、导向管及操作平台钢管,钢管与钢管之间采用扣件进行连接。

样架搭设前应进行欠挖处理,用榔头或风镐对有尖角部位进行处理,以保证样架搭设稳定。先严格按照测量放线,进行支撑管的搭设。导向管安装前采用手风钻按照设计孔位进行预开孔,预开孔的孔深5cm,开孔完成后方可进行导向管及支撑钢管的安装;岩台斜面孔钻孔样架搭设前应首先在岩台下拐点以下直墙位置按照设计间距和高程完成固定钢管的造孔施工(孔径50mm,入岩深度不小于20cm)。

图2 岩台区开挖施工方法示意

3.2.3 样架定位套管

样架导向管由内、外导向管组成,分别采用φ32、δ=3mm和φ48,δ=3mm钢管,内导管长度80cm~100cm;所有样架搭设必须牢固可靠,若定位架不稳定,可考虑将架子与周边锚杆或增设短插筋(C25,入岩50cm)焊接固定。

图3 样架定位套管详图

3.2.4 岩台下拐点保护

采用锁脚砂浆锚杆φ25@100L300固定。

图4 岩台锁脚锚杆示意

3.2.5 钻孔

岩台竖向光爆孔和斜面光爆孔全部采用钻孔样架进行控制,所有施工样架必须通过质量部、测量队及监理工程师的验收签证,方可投入正常使用。开钻前,当班技术员采用钢卷尺、地质罗盘、水平尺对准备投入使用的钻孔排架进行钻前校核检查,经检查无变形和移位后方可开钻。开孔后应立即检查孔位是否在开口线位置,确保孔位无误后再继续施钻,并在钻进过程中注意检查。

光爆孔钻孔采用2~3次换钎方式。其中,岩台上拐点位置的设计钻孔深度为3m,结合样架设计高度,相应选用钻杆长度为4.0m;岩台斜面位置的设计钻孔深度为1.74m,结合样架设计高度,相应选用钻杆长度为3m(不含钎尾长度)。

岩台光爆孔位置造孔严格执行换钎制度,首次开孔采用短钎,再换为长钎,终孔钻杆长度=光爆孔设计孔深+导向管长度+钎尾长度。

在Ⅲ2区钻孔时,将Ⅲ7区竖向光爆孔和辅助孔一并实施,插φ38PVC管并用棉纱进行堵塞孔口,PVC管端部一律伸出孔口30cm高。

3.2.6 废孔及孔深超深处理

岩台位置光爆孔的孔间距偏差不大于3cm,钻孔开孔偏差不大于1cm,孔斜偏差不大于3°,钻孔孔深偏差控制在3cm以内;光爆孔要求做到孔向互相平行,同桩号位置的上、下拐点竖向光爆孔和岩台斜面光爆孔一一对应。要求做到边钻孔、边检测,不合格的孔应及时安排补钻。对于钻孔孔位偏差大于允许值的废孔和钻孔超深部位,采用水泥砂浆在起爆前8h进行回填封堵。

3.2.7 装药起爆

岩台上、下拐点设计轮廓线位置以及岩台斜面位置均采用YT28手风钻光面爆破。根据不同的地质条件,光爆孔线装药密度拟按60g/m~100g/m控制;光爆孔采用1/6φ25小药卷间隔装药。药卷加工采用工具刀进行,光爆孔装药全部绑在竹片上。

装药前必须对所有钻孔按“平、直、齐”的要求进行认真检查验收并作好钻孔检查记录。为尽量保护岩壁不被损坏,光爆孔竹片应贴预留侧岩壁布置。

3.2.8 出碴

开挖出碴采用反铲配合自卸车进行出碴。

3.2.9 岩台清理

岩台开挖成型后,岩面局部松动块体和欠挖部位采用人工进行清理,严禁采用爆破的方式进行处理。

4 开挖施工注意事项

(1)主副厂房第Ⅲ层启动开挖时应完成第Ⅱ层系统支护,控制好围岩变形量,确保施工安全。

(2)为减小爆破对围岩扰动,在进行第Ⅱ、Ⅲ层爆破施工时必须进行试验,确保准确爆破参数,严格控制单响药量,以降低爆破振动影响,确保围岩整体稳定。

(3)岩壁吊车梁开挖注意事项:

①岩壁吊车梁部位的开挖应采用控制爆破,爆破参数需经试验和监理人审核确定;严格控制一次起爆药量和单响药量,采取密孔打眼、隔孔装药、多循环、小进尺,严格控制一次起爆药量,确保岩壁成型,保证岩壁的完整和稳定。在完整岩石中的炮孔半孔率按95%以上控制。尽量减小由于爆破而产生的岩石松动范围,要求实测松动范围小于20cm;

②岩壁开挖后,应清除爆破产生的裂隙及松动岩石,清洁岩壁面,及时进行岩壁斜面修整;

③在对地下洞室顶拱、边墙进行喷混凝土作业时,必须对岩壁吊车梁范围的岩壁面进行遮盖保护,防止喷混凝土回弹到岩壁面上;

④开挖后应对开挖断面进行测量,测量断面间距不大于1.5m,当开挖断面不符合要求时,须按监理人及设计要求加密测点,以便对岩壁吊车梁进行复核计算,研究处理措施;

⑤岩壁面开挖完成后,应立即开展系统锚杆及岩壁吊车梁锚杆的施工,岩壁吊车梁锚杆应通长定制,不得采用接头。对锚杆的砂浆密实度、孔深、位置、角度进行100%检查,锚杆砂浆的密实度应大于90%。