PCB分板机的结构设计研究

张俊玲 邵云飞 王继荣 部双双 牛山 苏明顺 任久帅

摘要: 为提高印制电路板(printed circuit board,PCB)分板的自动化水平,实现与后续工序的良好衔接,本文基于Solidworks三维建模软件,对PCB分板机进行研究。设计了PCB分板机的工作流程和主要机构,建立了PCB分板机的三维模型,模拟了PCB分板机模型的运动过程,并观察PCB分板机模型的运动过程是否会产生干涉,同时根据模拟结果,修改分板机模型,使其运动过程中不产生干涉,实现了与生产线后续工序的衔接,协调完成整个PCB板分板检测包装生产线的运作,提高了生产线效率。该研究对PCB分板生产线具有较好的理论和应用价值。

关键词: 印制电路板; PCB分板机; 自动化; 机构; 三维建模; 干涉

中图分类号: TH122 文献标识码: A

印制电路板是信息产业的基础,在众多领域中应用相当广泛。因此,PCB的制造品质不仅影响电子设备的可靠性,而且还影响系统产品的整体竞争力[14],在变化多端的全球经济及产业发展形势下,PCB行业一直在持续增长[5]。常用的PCB面积不大,企业通常是拼板批量生产,然后将拼板分成一个个小板[67],因此PCB分板是PCB生产过程中的重要一环,PCB分板主要有切割和冲压两种形式。在切割方面,Contour Fine Tooling 公司[8]将热源切割技术应用于工业生产,极大地提高了切割的生产效率,增大了刀具的附加值;Binayak Bhandari等人[9]针对双面覆铜印制电路板,绘制了钻削的毛刺控制图,该图表为钻削的参数选择提供了参考;R.Adalarasan等人[10]研究了非接触式CO2激光切割技术在第二代金属基复合材料的应用;仵桂学等人[11]研究设计一款基于机器视觉的PCB分板数控系统,并设计了一套基于视觉路径的编程方法;莫玉华等人[12]对PCB板切割设备切割刀头深度控制进行研究,解决了切割PCB 板V槽的深浅问题,有效保护切割器刀头;宋维建等人[13]对激光切割控制系统进行研究,实现生产线上在线自动监测,降低了切割过程中的人工干预;范春卫等人[14]研究了切割机的运动控制方法,实现了切割机多轴运动控制。在冲压分板方面,方贵本等人[15]生产了一种PCB自动分板及自动测试装置,提高了PCB分板的自动化程度;宁志刚等人[1618]对应用在不同行业的冲压设备进行优化研究,使其在生产线中得到良好应用。冲压分板与切割分板相比,速度快,模块化程度高[1920]。因此,针对PCB分板包装生产线的设计要求和生产节拍,本文设计了一种冲压分板机构,并基于Solidworks三维建模软件,对PCB板冲压分板机进行结构设计,实现了与生产线后续工序的衔接,协调完成整个PCB板分板检测包装生产线的运作,提高了生产线效率。该研究为印制电路板分板生产线提供了理论依据。

1 PCB分板机的工作流程

1.1 PCB板的主要参数

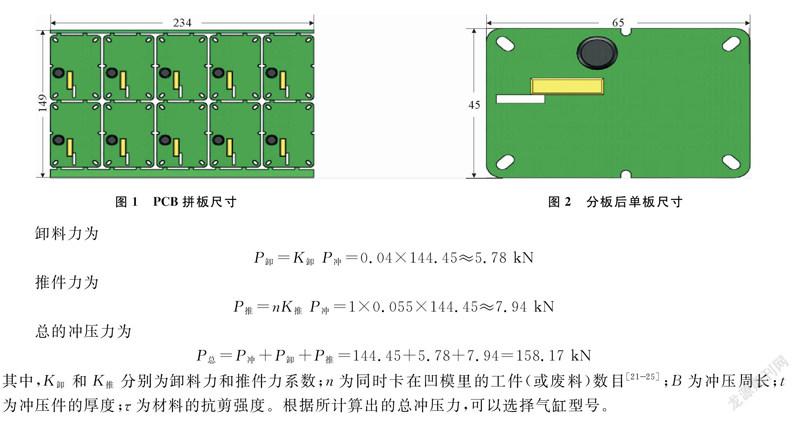

分板前,PCB拼板的尺寸为234 mm×149 mm(长×宽),PCB拼板尺寸如图1所示;分板后,PCB单板尺寸为65 mm×45 mm(长×宽),模块整体高为24 mm,基板厚度为2 mm,分板后单板尺寸如图2所示。

已知冲裁长度、PCB板的厚度和材料的剪切强度可以计算冲压力。该PCB板的材料为FR4,剪切强度为517 MPa,对冲压力进行计算。

1.2 PCB分板机的工作流程

本次设计的PCB包装生产线现生产模式主要由分板、扫码、测试、装箱等部分组成。本论文主要研究PCB包装生产线的分板模块,为了提高PCB包装生产线的自动化水平,研究设计了一款全自动PCB分板系统。

本文设计的PCB分板机主要由分板机构、传送机构和顶起机构组成。工作时,将PCB整拼板放入分板机下模具中,人工放板时间约3 s,傳送机构在2 s内将PCB整拼板送到冲压分板位置;分板机的加压机构开始工作,加压机构从开始到完成需在4 s内;冲压完成后,传送机构要在2 s内完成;顶起机构工作,将小板撑开,用时2 s;小板分离后,传送机构将PCB板送到分板机末端,等待机械手抓取小板,机械手抓取小板时间为3 s;机械手抓取小板完成后,工作台回到开始位置,等待人工放板,用时4 s。因此,完成1块PCB板整板的分板时间共需20 s。

2 PCB分板机的结构设计

2.1 分板机构

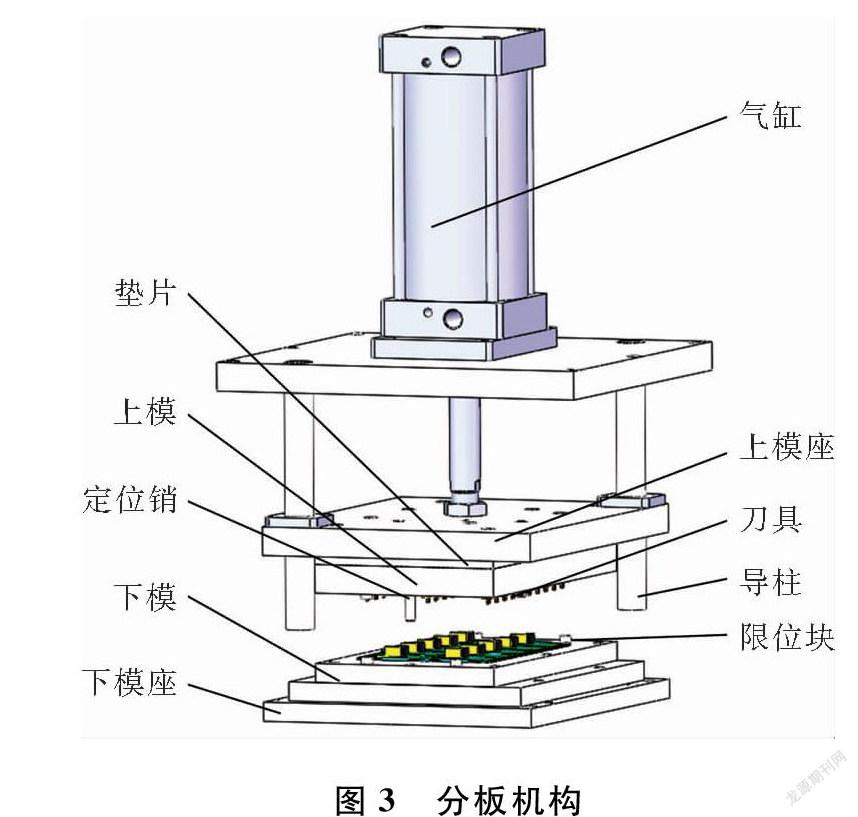

分板机构的动力源是气缸,利用气缸产生的压力对PCB板进行冲压分板,使其边料被冲落。分板机构主要由上模、下模、刀具、上模座、下模座、导柱、限位块和定位块等组成。分板机构模型如图3所示。

刀具采用平刃刀,刀刃形状与PCB板需落料处的形状相吻合;限位块的作用是防止冲压过程中刀具运动过位,对PCB板造成破坏;导柱的作用是导向,引导上模和下模以正确的位置运动,导柱安装在上模板,两个导柱对角布置;定位销安装在上模,用来精确定位上模和下模的相对位置;下模主要用来固定PCB板,使其在冲压过程中不发生移动(PCB板的定位部分见图3);下模固定在下模座上,用螺纹连接方式,采用3个螺纹孔紧固和2个销孔定位;上模固定刀具的部位和主要运动机构,刀具与上模采用螺纹连接方式,上模固定在上模座上,采用3个螺纹孔紧固和2个销孔定位。

上模和下模是冲压过程中的主要工作部分,通过上模运动,实现PCB板的冲压分板。当工作台通过传动机构运动到分板位置时,气缸开始运动,上模和刀具在气缸的带动下向下运动,刀具和PCB板接触时对PCB板产生压力,刀具继续向下运动,直到PCB板边料完全脱落。冲压分板完成后,气缸上升复位,顶起机构开始工作,扩宽10块PCB小板之间的距离,后工作台继续向前运动,直到机械手抓取小板的位置,机械手抓取完成后,工作台回到开始位置,等待下一次分板。

2.2 传送机构

直线传送机构主要有滚珠丝杠型和同步带型两种。由于冲压时会产生较大的力,而且每次工作完成都要改变运动方向,使工作台回到开始位置。由于同步带型不适用于频繁改变运动方向的场合,所以此次传送机构采用滚珠丝杠传送。

滚珠丝杠传送不仅可以满足高精度的要求,而且具有传动效率高、运动平稳、同步性好、使用寿命长等优点。在滚珠丝杠的上方加了风琴保护罩,风琴保护罩可以保护内部的直线导轨和滚珠丝杠,提高直线导轨和滚珠丝杠的使用寿命,在运动过程中也可以起到减少工作台振动的作用。

传动机构负责将工作台传送到指定的位置,工作台主要有3个位置,第1个位置是人工放板的位置,第2个位置是冲压分板的位置,第3个位置是机械手抓取小板的位置。人工放板位置与冲压分板位置的距离为400 mm,要求在2 s内能够走完,即滚珠丝杠的速度要求能够达到200 mm/s;从冲压分板的位置到机械手抓取小板位置,距离也为400 mm,要求同上,所以在选择丝杠时,要求直线速度为200 mm/s。另外,工作台的质量约为50 kg。根据要求选择丝杠型号为:公称直径20 mm,导程5 mm,螺纹旋向右旋;电机选择安川伺服电机,型号为SGM7J01A,额定转速为3 000 rad/min,直接与丝杠连接时,丝杠的直线速度为250 mm/s,可以达到速度要求。

2.3 顶起机构

PCB板通过分板机分完板后进入下一工序时,需要机械手将分完板后的小板抓起。但由于直接分完板后,每块小板间隔很小,对机械手的抓取造成了困难。因此,在机械手抓取小板之前,设计顶起机构,扩大小板之间的间隙,有利于机械手的抓取。

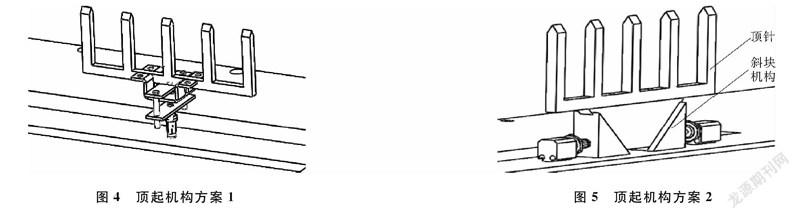

顶起机构设计有两种方案:一是利用气缸直接在垂直方向运动,顶起机构方案1如图4所示;二是利用斜面机构使气缸在水平方向运动,斜块在垂直方向运动,顶起机构方案2如图5所示。

方案1直接利用气缸的垂直运动实现顶针(蓝色件)的升降,在垂直空间内所占据的空间大,会使机器整体不紧凑,浪费空间;方案2利用斜块机构,将气缸水平方向的运动转换成顶针垂直方向运动,最大限度的节省空间,所以顶起机构选择方案2。

方案2的工作原理:动力源是2个相同的气缸,工作时2个气缸同时运动,速度相同,以保证顶针部分在水平方向的位置不变。顶针部分的顶端采用三角形结构,随着顶针的上升,顶针会从PCB板的间隙部分慢慢升起,顶针的宽度逐渐大于PCB小板之間的间隙,实现将PCB小板之间的间隙扩大到适合机械手抓取的大小。

2.4 分板机整体结构

分板机整体三维模型如图6所示,分板机控制系统采用PLC,另外分板机必须有废料收集装置,而废料收集装置能保证生产线的正常运行,不可在机器运行中进行清理,所以废料收集装置必须有足够的容量。

在设计下模时,特意考虑到了PCB板废料的收集,留下了落料空间。PCB板分板完成后,废料自动从夹具上空出的位置,经过废料导向漏斗,落到废料收集盒内,每次工作完成后,清理废料收集盒内的废料,废料收集盒易于取放,操作方便。

3 结束语

针对实际生产线,本文设计了一种PCB分板机。该设计实现了PCB的分板、传输,能够很好地与后续检测装置配合使用。顶起机构设计解决了机械手抓取小板时空间限制的问题,以及分板机与检测机之间小板的传输问题。本文也存在一定的不足之处,无法实现自动放板,还需人工放板,后续研究可以改进结构,使其实现自动放板。该设计提高了PCB分板的检测效率和PCB生产线的自动化水平,具有较高的使用价值。

参考文献:

[1] 郑金志. 基于PCB图像的HE增强与FCM分割算法研究[D]. 重庆: 重庆师范大学, 2015.

[2] 童枫. Prismark谈PCB行业发展与市场变化[J]. 覆铜板资讯, 2015(2): 1921.

[3] 姬丽娟, 窦富萍, 邓强, 等. 基于六轴机器人的PCB智能插装站控制系统的研究[J]. 制造业自动化, 2018, 40(2): 153156.

[4] 陈力. PCB板自动检验与分拣系统设计[J]. 科技与创新, 2017(23): 99100.

[5] 龚永林. 2014年印制电路产业回顾与今年展望[J]. 印制电路信息, 2015, 23(2): 512.

[6] 李旭沐. PCBA分板与开短路浅析[J]. 印制电路信息, 2013(9): 6470.

[7] 戴晨阳, 张雪吟, 胡凯. PCB分板过程的应力分析与评估[J]. 工业控制计算机, 2016, 29(8): 131132, 134.

[8] 张著军. 天然金刚石刀具的激光切割技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.

[9] Binayak B, Hong Y S, Yoon H S, et al. Development of a microdrilling burrcontrol chart for PCB drilling[J]. Precision Engineering,2014, 38(1): 221229.

[10] Adalarasan R, Santhanakumar M, Rajmohan M. Optimization of laser cutting parameters for Al6061/SiCp/Al2O3,composite using grey based response surface methodology (GRSM)[J]. Measurement, 2015, 73: 596606.

[11] 仵桂学. 基于机器视觉的PCB分板数控系统研发[D]. 广州: 广东工业大学, 2016.

[12] 莫玉华. PCB板V割设备切割刀头深度的PID控制[J]. 科技创新与应用, 2014(32): 117.

[13] 宋维建, 张鹏程. 智能激光切割控制系统的研究和应用[J]. 金属加工(热加工), 2014(8): 4243.

[14] 范春卫. 光纤激光切割机的运动控制方法研究与应用[D]. 上海: 东华大学, 2014.

[15] 方贵本, 李锋. 一种PCB自动分板及自动测试设备[J]. 装备制造技术, 2017(9): 148151.

[16] 宁志刚. 自动化冲压生产线技术研究[D]. 长沙: 湖南大学, 2014.

[17] 候桂叶. 基于DEFORM的冲压模具设计的仿真与分析[D]. 成都: 电子科技大学, 2015.

[18] 崔俊超. 开瓶器冲压模具及冲压自动送料设计[D]. 邯郸: 河北工程大学, 2016.

[19] 吴倩. 探讨冲压模具设计的思路与发展现状[J]. 科学与财富, 2017(34): 253.

[20] 梁甫. 浅谈冲压模具的设计与加工[J]. 科技创新与应用, 2017(28): 110.

[21] 王树勋. 模具实用技术设计综合手册[M]. 广州: 华南理工大学出版社, 1995.

[22] 王新华, 袁联富. 冲模结构图册[M]. 北京: 机械工业出版社, 2003.

[23] 魏春雷, 徐慧民. 冲压工艺与模具设计[M]. 北京: 北京理工大学出版社, 2009.

[24] 龚勇镇, 黄永生, 廖辉, 等. U形金属件的冲压模具设计[J]. 机械制造, 2016, 54(11): 6567.

[25] 钟翔山. 冲压模具设计实例精选[M]. 北京: 化学工业出版社, 2012.