大口径机枪弹弹壳多工位连续成型研究

沈勇 汪正胜

摘要:本文以某大口径机枪弹弹壳的多工位连续成型为研究,以多工位连续挤压加工为代表,对多工位连续挤压技术在大口径机枪弹弹壳制造上的应用加以介绍,对工艺方案的确定,关键技术的解决情况,产品性能和经济效益等方面做了系统的介绍,并指出了多工位连续挤压技术将成为大口径机枪弹弹壳制造的一个发展趋势。

关键词:多工位连续挤压;大口径机枪弹;弹壳制造

1前言

多工位连续冷挤压技术已经问世多年,是一项成熟的技术。弹壳挤压加工工艺,在国外许多国家已开展相关研究并取得了一定成果,如德国、俄罗斯等都实现了采用反挤压工艺制造23mm、30mm等小口径炮弹弹体的技术。目前我国部分单位也相继开展了相关研究,但在大口径机枪弹弹壳的多工位连续挤压加工方面国内还未见相关报道。生产某大口径机枪弹弹壳,过去采用的是单机冲压引伸的加工方法,加工工艺多,中间需进行多次热处理,使用设备多,存在加工效率低、加工成本高、环境污染大、产品质量不易保证等多项缺点。

通过开展多工位连续挤压加工技术研究,实现弹壳多工位连续挤压加工,在一台多工位设备上完成了原工艺需多道工序才能完成的加工量。与原工艺相比,采用多工位连续挤压加工工艺,缩短了加工周期,降低了加工成本,减少生产设备,节约了能耗。弹壳经过连续的冷变形,弹壳底部、体部金属纤维组织在受到强烈的挤压变形后变长,内部组织更加致密,明显改善金属材料本身内部组织缺陷,产生冷作硬化效果,弹壳强度大、刚性好,不会产生裂纹、开裂现象,潜在缺陷少,有利于提高产品质量;经过批量生产,满足产品战技指标的要求。

2工艺方案的确定

2.1多工位后制品形状和尺寸的确定

结合原材料机械性能、后道工序加工不改变、弹壳综合性能要求等多种因素,多工位连续加工后的制品形状尺寸应确定在二引前,为充分发挥多工位连续加工优势,将多工位后制品尺寸状态确定在原工艺的一引后尺寸状态。

2.2成形方案可行性分析

多工位挤压成形工步为:下料→一次整形→二次整形→反挤压→扩口→正挤压→引伸(分别为下料工位→一工位→二工位→三工位→四工位→五工位→六工位)。

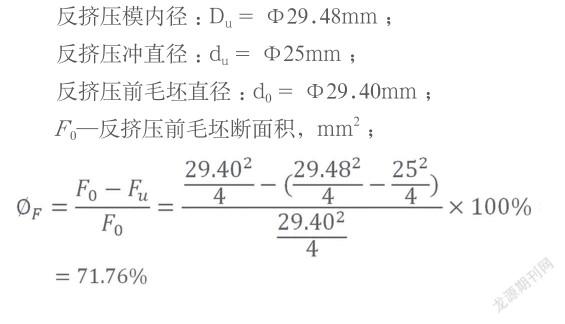

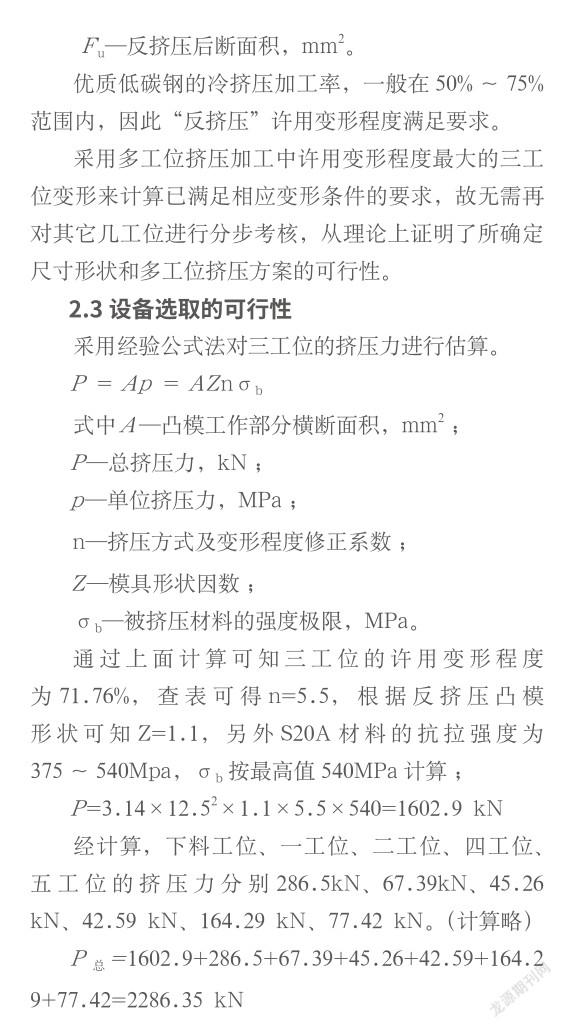

经过初步分析挤压变形工艺,结合所确定的多工位制品形状和尺寸,三工位加工是弹壳多工位挤压成形最关键工步,下面对三工位进行的断面加工率进行验算,具体如下:

通过挤压力计算,则需要选用2286.35 kN以上的设备,选用的PF33B6SLPKO型多工位冷镦机镦锻力为3600kN,满足工艺要求。

2.4模具及模具材料

根据冷挤压模具的设计方法及原理,结合多工位设备的结构特点,完成了凸、凹模的设计加工。凹模材料选用钨钢系列材料,凸模材料采用日本高速钢SKH55、SKH59,工作部位有TiN涂层。

2.5工艺流程

经历了初步方案的设计与试验,改进方案的设计与调整和批量考核工作后,完成了20000件多工位制品的批量考核,经后续加工至成品的制品,检验其相关性能指标满足产品图和技术条件的要求。因此,可以认定改进后的工艺方案设计合理、可行,能够实现弹壳的多工位挤压的连续加工,确定了最终工艺方案。

多工位挤压加工工艺与原单机加工工艺对比,在二次引长工序前的变化情况如下:

1)现有单机加工工艺流程

下料→镦饼→退火→磷化→挤盂→退火→磷化→一次引长→退火→磷化→二次引长……

2)多工位挤压加工工艺流程

多工位挤压——除油——退火→磷化→二次引长……(与原单机加工工艺相同)。

3关键技术的解决

在进行弹壳多工位连续挤压加工研制过程中,要综合各方面的因素来进行试验和调整,以达到最佳效果。研制中主要解决了以下几个方面的问题:

a)内腔形状不符合要求;

b)壁厚差;

c)线痕;

d)冲棒不脱料;

e)三工位冲棒使用寿命低。

具体情况如下:

3.1解决内腔形状不符合要求问题

3.1.1原因分析

三工位沖头直径小于六工位冲锥度位置尺寸,在六工位加工时冲棒加工不到制品内腔底部,并且还产生闭气问题。

3.1.2解决措施

在三工位和六工位之间增加扩径变形,即在四工位上增加扩径工步,四工位冲棒形状设计成锥度,以利于六工位冲棒加工。经过试验,很好地解决了工件内腔闭气问题,工件内腔形状符合要求。

3.2解决壁厚差问题

试制时工件壁厚差较大,壁厚差在0.4mm,经调车无法解决。生产过程中影响制品壁厚差的因素较多,如:冲模具形状质量、工件质量、设备精度、加工定位方式等。为了解决壁厚差问题,从工件基准孔定位上进行了重新设计和改进。二工位冲棒端部直径和角度与三工位冲棒形状相互配合,改进后经批量生产壁厚差≤0.20mm。

3.3解决线痕问题

在试制过程中六工位模加工约2000发制品表面开始出现较深线痕,经过原因分析认为:a) 引伸模钨钢硬度低;b) 引伸模加工部位表面粗糙度高。措施如下:

引伸模钨钢材料选用YG8;

引伸模表面增加TiN涂层。

改进后引伸模可加工10万发以上。

3.4解决冲棒不脱料问题

三工位冲棒不脱料不仅会将工件带出模口将设备上的夹钳撞坏,而且再次挤压时三工位冲棒带料挤压极易导致冲模的损坏,因此冲棒不脱料是制约多工位连续加工的关键问题。解决冲棒不脱料从两方面进行:

减少冲棒端部工作带高度,将工作带高度由原来的1.5mm改为0.8mm;

三工位凹模增加脱料设计,在凹模模底弧形处设计3°的锥度。

通过以上措施,解决了三工位冲棒不脱料问题。

3.5解决三工位冲棒使用寿命低问题

在批量生产过程中,三工位冲棒每加工至3000发~5000发,冲棒夹持部位发生断裂。冲棒夹持部位在轴向内压力( p )的作用下产生向外扩大变形,当作用在冲棒的最大切向拉应力(σtmax)超过材料抗拉强度时,冲棒就要产生裂纹造成横向开裂;当作用在冲棒的最大等效应力(σvmax)超过材料许用应力时,就开始产生破坏。根据p与σtmax , p与σvmax关系可知,增大冲棒直径可显著提高冲棒强度。为了节省模具材料,增加预应力圈是比较好的解决办法。具体措施如下:在冲棒直径不变的情况下,将冲棒夹套内径扩大,即在冲棒和夹套之间增加一个预应力套。经过批量生产,增加预应力套后三工位冲棒使用寿命有了明显提高。

4性能检验和试验

为验证项目研制成果与项目合同要求的符合性,对多工位批量试制品进行壁厚差及底厚检验,对完成后续加工的多工位弹壳进行硬度检测、弹壳强度及射击性能试验,各项试验结果如下:

4.1壁厚差及底厚

在多工位批量考核制品中抽验200件,壁厚差≤0.15mm的196件,占98%,0.15mm~0.20mm的6件,占2%,无大于0.25mm的,满足相关技术规范的要求。连续加工500~1000发后检测底厚,抽验100发,底厚公差在0.10mm以内。

4.2硬度及金相

4.2.1硬度

多工位加工的弹壳和单机加工的弹壳各抽取5发进行硬度检测对比,多工位弹壳各点的硬度值与单机生产的弹壳相差较小,符合产品图的要求。

4.2.2金相

多工位弹壳金相组织与单机产品一致,均为球状珠光体。

4.3弹壳射击性能

进行了强度试验,高温、低温、常温共100发,试验结果满足技术条件的要求。

5成本对比分析

多工位加工完成后,制品形狀和尺寸与原单机加工的一引制品相同,因此,单机工艺的工序成本费用可计算至一引后工序前即一引退火工序。经计算,采用多工位加工工艺比原单机加工工艺节省的成本约1000元/万发。

6结束语

大口径机枪弹弹壳多工位连续挤压技术,开创了国内大口径枪弹弹壳制造多工位挤压加工的先河,研制过程解决了一系列关键技术问题;所研制的工艺技术方案正确、合理、可行,实现了多工位连续加工;生产出的制品质量稳定,满足产品的各项要求;有效提高了产品质量和生产效率、降低生产成本,满足了经济性和批量生产要求,必将成为今后大口径机枪弹弹壳制造的一个发展趋势。

(作者单位:驻牡丹江地区军事代表室。)