猪毛加工现状及前景展望

李亚娟

猪毛是猪屠宰过程中产生的一种副产物。一般屠宰厂产出猪毛多以湿猪毛为主,水分含量在60%以上,并附带较多的脂肪、肉屑等,气味较重。一头生猪大约可产出1 kg湿猪毛。

一、猪毛的营养价值

猪毛的蛋白质含量较高,超过80%,但其中90%是角蛋白,各种氨基酸总量在70%以上,且其中包含多种必需氨基酸。

二、国外猪毛加工情况

国外屠宰厂产出的猪毛经过收集、水解、蒸煮等工艺处理后,与肉骨粉混合作为饲料原料。流程

如下:

原料收集→脱水→水解→高温蒸煮→与肉骨粉混合→饲料原料

三、国内猪毛加工情况

(一)猪鬃毛加工

猪鬃是猪颈部和背脊部生长的5 cm以上的硬毛,刚韧、富有弹性,不容易变形,也不受冷热影响,是工业和军需用刷的主要原料。主要加工流程如下:

猪毛→晒干(烘干)→打毛→梳理→打板→定型→分级

国内猪鬃的加工主要集中在四川、安徽等省。2019年由于环保压力、技术落后、新材料的替代,行业大多数加工厂已倒闭或濒临倒闭,整个猪鬃加工行业面临淘汰的困境。

(二)加工饲料原料(猪毛粉)

据有关资料介绍,水解的猪毛粉含粗蛋白质93%~95%,可消化粗蛋白质74.7%、赖氨酸3.7%、蛋氨酸1.06%,实际消化率比大豆粉低。根据农业部1731号文件《饲料原料目录》中9.3.10的内容“水解畜毛粉指未经提取氨基酸的清洁未变质的家畜毛发经水解、干燥、粉碎获得的产品(本产品胃蛋白酶消化率不低于75%)”,猪毛加工饲料原料有标准依据,目前,主要处理方式为高温高压水解工艺。具体流程如下:

猪毛→输送→高温高压水解→缓存仓→冷却→粉碎、装袋

↓

废气、废水处理

国内猪毛粉加工厂在四川、安徽较多,通常配套猪鬃加工,用于处理挑选猪鬃毛后剩余猪毛的

处理。

(三)氨基酸有机肥

猪毛含有17种氨基酸,可采用酸解、水解、发酵、酶解的方式产生氨基酸水溶液。以水解方式为例,主要加工流程如下:

原料收集→输送→水解→浓缩分离→添加矿物质、微生物→有

机肥

猪毛可加工氨基酸有机肥,同时,也可处理猪血、蹄壳等畜禽屠宰下料。

(四)提取氨基酸

猪毛是一种角蛋白,其中,含有各种动物体(包含人体)所必须的各种氨基酸。猪毛中所含氨基酸及含量为:精氨酸10.9%、谷氨酸15.3%、组氨酸1.1%、异亮氨酸4.7%、苏氨酸6.3%、缬氨酸5.9%、胱氨酸14.4%、天门冬氨酸8.0%、亮氨酸8.3%、赖氨酸3.8%、酪氨酸3.5%。这些氨基酸可以作食品添加剂,也可以用来配制畜禽饲料,促进生长速度的加快。

猪毛经强酸水解后,生产富含多种氨基酸的水解液,可作为提取纯氨基酸的原料。主要流程如下:

猪毛→水解(酸解)→中和、过滤→粗品I→酸溶解、脱色、中和、过滤→粗品Ⅱ→酸溶解、脱色、中和过滤→结晶成品

四、存在的问题

(一)异味大,杂质多

目前,国内屠宰厂的猪毛多以湿猪毛的形式进行售卖,且混杂有蹄壳、耳标等异物。猪毛新鲜度较差,易变质,产生较重的臭味,给后续的加工带来诸多问题。

(二)技术落后,产品指标不合格

前期通过对国内猪毛粉加工企业进行调查,猪毛加工厂设备较简陋,以一个蒸煮罐为主,采用直接或间接加热的方式对猪毛进行高温水解。水解时,罐内压力在0.1~0.2 mPa,温度在110~120 ℃,水解效果较差,产出的猪毛粉胃蛋白酶消化率约50%,不符合《饲料原料目录》水解畜毛粉胃蛋白酶消化率不低于75%的要求。

五、解决办法

(一)猪毛加工企业在屠宰厂收购猪毛时,可在猪毛收集间增加烘干、打包设备。猪毛从屠宰车间产出后,快速使用烘干机将猪毛水分控制在20%以下,随后使用打包机打包,便于储存和运输。

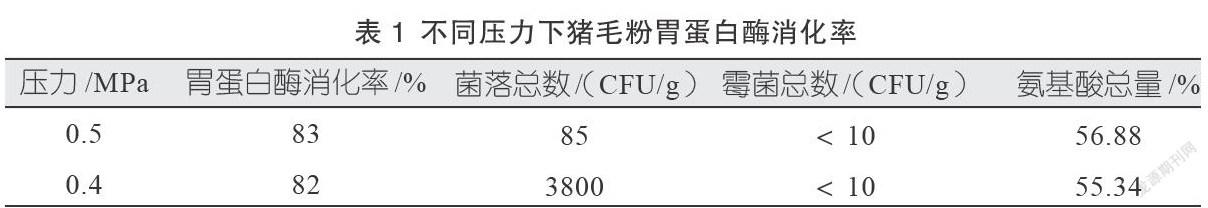

(二)猪毛通过高温高压水解生产的猪毛粉胃蛋白酶消化率是可以超過75%。前期我们通过大批量的试验,在压力0.4~0.5 mPa,温度140~150 ℃条件下,产出的猪毛粉呈金黄色,胃蛋白酶消化率可超过80%(见表1)。

六、发展前景

随着社会经济的发展,居民消费水平越来越高,猪肉的需求量也越来越大。伴随着生猪屠宰量的增加,猪毛等低价值下料的产出也会增加。考虑环保、高值的处理方式,猪毛加工猪毛粉、提取氨基酸或生产氨基酸有机肥,将是未来猪毛加工的主流发展方向。