轻烃回收厂冷却系统余热利用及工艺优化研究

杨 震 张亚飞 曾 博 魏正学 王秋麟 蒲黎明

1. 中国石油天然气集团有限公司, 北京 100007;2. 中国石油工程建设有限公司西南分公司, 成都 四川 610041;3. 中国石油勘探开发研究院, 北京 100083;4. 中石油北京天然气管道有限公司, 北京 100083

0 前言

凝析气田天然气中含有大量C2及C2以上等轻烃组分,是制备乙烯的优质原料。随着国内天然气处理技术的迅速发展,油气田企业通过建设天然气轻烃回收厂,回收天然气中C2及C2以上组分生产乙烷、液化石油气(LPG)和稳定轻烃产品,不仅有效利用了资源,而且经济效益显著。

随着国内节能减排要求的提高,通过优化设计对外输天然气压缩机组进行余热回收,能够实现资源有效利用,达到节能降耗目的[1-5]。目前,国内油气田对天然气增压机组产生的余热主要采用吸收式制冷、直接回收、温差发电和有机朗肯循环等方式进行回收利用,节能效果显著[6-20]。因此本文针对西部某油田轻烃回收厂及扩建工程提出了一种利用外输气增压机出口气余热回收进行冷却系统优化设计的方案,实现资源再利用。

1 冷却系统运行现状

西部某油田轻烃回收厂2017年投产,年处理天然气规模100×108m3,回收天然气中C3及C3以上组分生产LPG和稳定轻烃,每年可生产45×104t液烃产品。由于该轻烃回收厂地处沙漠地带,水资源匮乏,其冷却系统采用电驱风冷制冷机组制备冷冻水为轻烃回收厂压缩机电机、变频器等设备提供冷量,风冷系统年耗电2 213.2×104kWh。该轻烃回收厂拟扩建,将天然气中C2组分进行回收,每年乙烷产品产量达到76×104t,用于下游60×104t乙烷裂解制乙烯工程原料。拟扩建项目中天然气经增压后升温达到105 ℃,需冷却至40 ℃外输,增压机组冷却系统是轻烃回收厂用电消耗的大户,也是通过优化设计实现余热回收和节能降耗的重要方向。

1.1 冷却系统能耗分析

西部某油田轻烃回收厂现有冷却系统,主要依靠电驱风冷制冷机组和空气冷却器联合制冷方案,配置12台冷却水循环泵实现冷冻水循环,用电负荷情况见表1。夏季环境温度高,使用电驱风冷制冷机组制冷,配置 426 kW 制冷机12台,用电负荷5 291 kW,年运行时间 4 000 h,耗电2 116.4×104kWh;冬季环境温度低,冷却负荷降低,同时为节约能耗,停开电驱风冷制冷机组,仅使用空气冷却器冷却冷冻水,配置22 kW空气冷却器12台,用电负荷847 kW,年运行时间4 000 h,耗电96.8×104kWh。冷却系统制冷总功率5 533 kW,年耗电量2 213.2×104kWh,现有冷却系统耗电主要集中在夏季,冬夏两季电能消耗占比见图1。

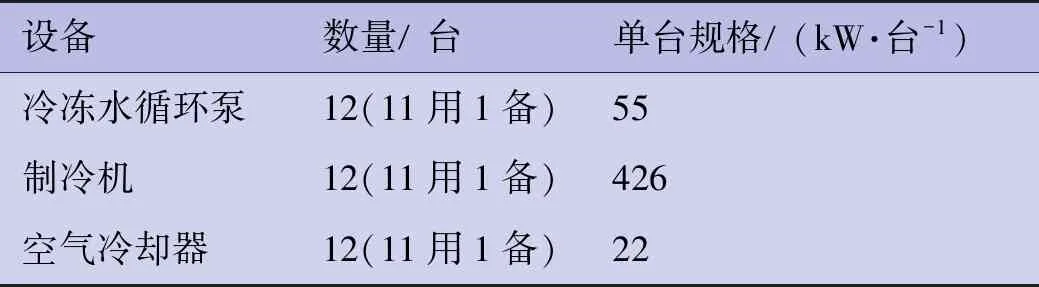

表1 冷却系统用电负荷情况

设备数量/台单台规格/(kW·台-1)冷冻水循环泵12(11用1备)55制冷机12(11用1备)426空气冷却器12(11用1备)22

图1 轻烃回收厂冷却系统冬夏两季电能消耗占比图

1.2 冷却系统用冷负荷分析

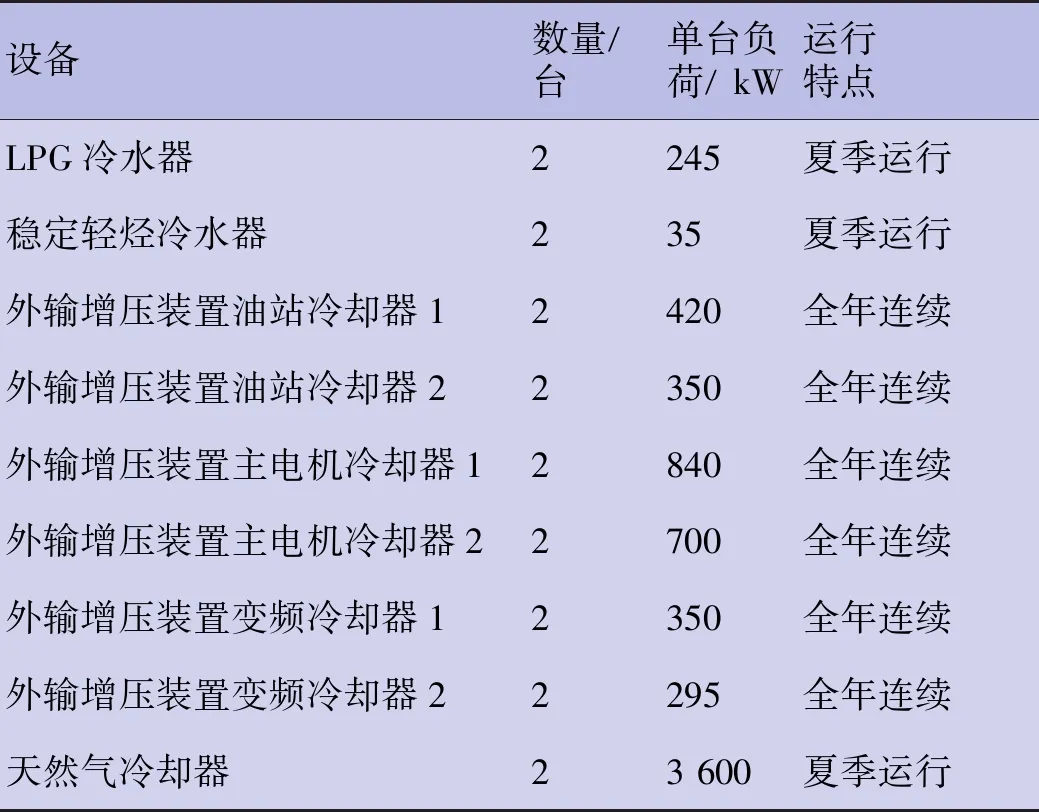

轻烃回收厂扩建后冷却系统主要用冷设备,包括LPG冷水器、稳定轻烃冷水器、外输增压装置油站冷却器、外输增压装置主电机冷却器、外输增压装置变频冷却器以及外输天然气冷却器,夏季用冷负荷15 152.4 kW,冬季用冷负荷4 443.6 kW。用冷负荷统计见表2、表3,外输增压装置冷却负荷在夏季占整个冷却系统负荷97%以上,因此选择天然气外输增压装置冷却工艺作为冷却系统优化的突破口。

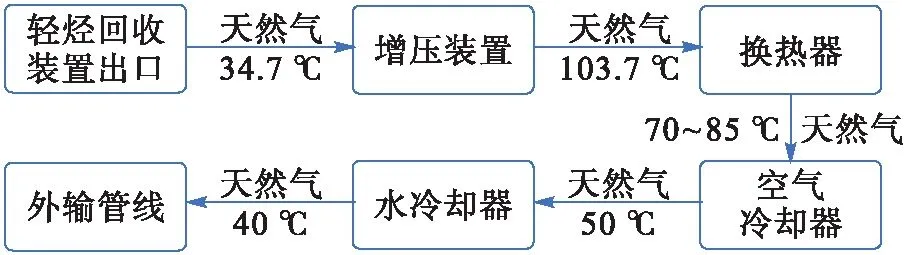

1.3 外输增压装置冷却工艺流程

天然气外输增压装置处于轻烃回收厂最末端,天然气在轻烃回收后,压力降到2.78 MPa,需要进入增压装置将天然气增压至6.2 MPa后外输,夏季天然气经过增压后温度从34.7 ℃升至103.7 ℃,冬季温度则达到92 ℃。冷却工艺流程为:增压装置—换热器—空气冷却器—水冷却器—外输管线,高温天然气先进入换热器冷却至70~85 ℃,再进入空气冷却器冷却至50 ℃,最后通过水冷却器冷却至40 ℃达到外输条件,见图2。

表2 冷却系统装置用冷负荷统计

设备数量/台单台负荷/kW运行特点LPG冷水器2245夏季运行稳定轻烃冷水器235夏季运行外输增压装置油站冷却器12420全年连续外输增压装置油站冷却器22350全年连续外输增压装置主电机冷却器12840全年连续外输增压装置主电机冷却器22700全年连续外输增压装置变频冷却器12350全年连续外输增压装置变频冷却器22295全年连续天然气冷却器23 600夏季运行

表3 冬夏两季冷却系统用冷负荷

项目用冷负荷/kW夏季工艺10 980冬季工艺3 220夏季工艺(120%工况)13 176冬季工艺(120%工况)3 864夏季工艺设计(1.15倍)15 152.4冬季工艺设计(1.15倍)4 443.6

图2 外输增压装置冷却工艺流程图

2 外输增压装置冷却工艺优化潜力

通过对外输增压装置冷却工艺流程分析发现,增压装置的高温天然气在经过换热器第一次降温时,会将大量的热传递给换热器中的冷却水,产生余热,但未得到充分利用,见图3。进一步计算发现,换热器余热负荷刚好能满足夏季冷却系统的用冷负荷需求,可通过优化工艺流程,利用换热器余热为冷却系统制冷。

图3 外输增压装置冷却工艺余热产生示意图

2.1 潜在可利用余热分析

夏季,外输增压装置出口天然气温度103.7 ℃,经过换热器换热降温后,天然气温度降至70 ℃,同时将换热器中60 ℃冷却水加热至80 ℃;冬季,外输增压装置出口天然气温度92 ℃,经过换热器换热降温后,天然气温度降至85 ℃,同时将换热器中冷却水加热至85 ℃。换热器获得的天然气余热负荷可按式(1)计算:

Q=CMq(to-ti)K

(1)

式中:Q为换热器获得余热负荷,kW;C为天然气热容,kJ/kg·℃;Mq为天然气质量流量,kg/h;ti为天然气换热装置进口温度,℃;to为天然气换热装置出口温度,℃;K为能量换算系数,kW/kJ,1/3 600。

计算得出,夏季换热器可获得天然气余热负荷20 560 kW,冬季换热器可获得天然气余热负荷4 372 kW,具体计算参数见表4。

表4 换热器获得天然气余热负荷

季节天然气换热运行参数ti/℃to/℃Mq/(×10 5 kg·h-1)C/(kJ·kg-1)余热负荷Q/kW夏季103.7704.212.60720 560冬季92854.212.6074 372

2.2 优化设计思路

2.2.1 供需平衡分析

天然气经过换热器降温产生的余热给外输增压装置冷却工艺优化提供了可能,余热利用应该在充分考虑冷却系统负荷供需平衡的前提下进行设计。

夏季,换热器产生的余热负荷可以满足冷却系统用冷负荷和综合公寓生活热水用热负荷需求。夏季冷却系统用冷负荷15 152.4 kW,综合公寓生活热水用热负荷485 kW,冷热负荷合计15 637.4 kW,换热器产生余热负荷20 560 kW,完全满足冷却系统用冷负荷和综合公寓生活热水用热负荷需求。因此,在夏季可以利用换热器产生的余热负荷通过热水型溴化锂机组制冷产生冷冻水,为冷却系统提供用冷负荷,同时为综合公寓热水提供热源。

冬季,换热器产生的余热负荷不能满足冷却系统用冷负荷需求,但可以满足建筑单体供暖、综合公寓热水以及除盐水装置用热负荷需求。冬季室外温度低,冷却系统用冷负荷降低至4 443.6 kW,换热器余热可提供的负荷同时也降至4 372 kW,此时换热器余热负荷已不能满足冷却系统制冷负荷需求。通过对轻烃回收厂生产生活区供暖供热负荷统计,冬季生产生活供热负荷约3 468 kW,其中工业建筑单体冬季供暖负荷约1 000 kW,2座综合公寓采暖负荷分别为 1 350、483 kW,2座综合公寓生活热水负荷分别为320、165 kW;另外,轻烃回收厂有除盐水装置1套,为保证其除盐效率,需要对进入除盐水装置的水进行预热,其热负荷约150 kW,见表5。冬季换热器产生的余热可以满足供暖及除盐水装置供热负荷需求。因此,在冬季可以通过空气冷却器为冷却系统供冷,换热器余热负荷为建筑单体供暖、生活热水供热以及除盐装置供热,见表6。

表5 生产生活区供暖供热负荷需求

用热单体负荷/kW用热特点工业建筑供暖1 000冬季运行综合公寓1供暖1 350冬季运行综合公寓2供暖483冬季运行综合公寓1生活热水320全年连续综合公寓2生活热水165全年连续除盐水装置150冬季运行合计3 468

表6 换热器余热负荷供需分析

季节换热器余热负荷Q/kW冷冻水站用热负荷Q1/kW生产生活区用热负荷Q2/kW供需分析夏季20 56015 152.4485Q>Q1+Q2冬季4 3724 443.63 468Q

2.2.2 优化设计方案

统筹考虑冬夏两季余热负荷、冷却系统用冷负荷需求以及轻烃回收厂生产生活用热等情况,本文对冷却系统工艺进行重新优化。

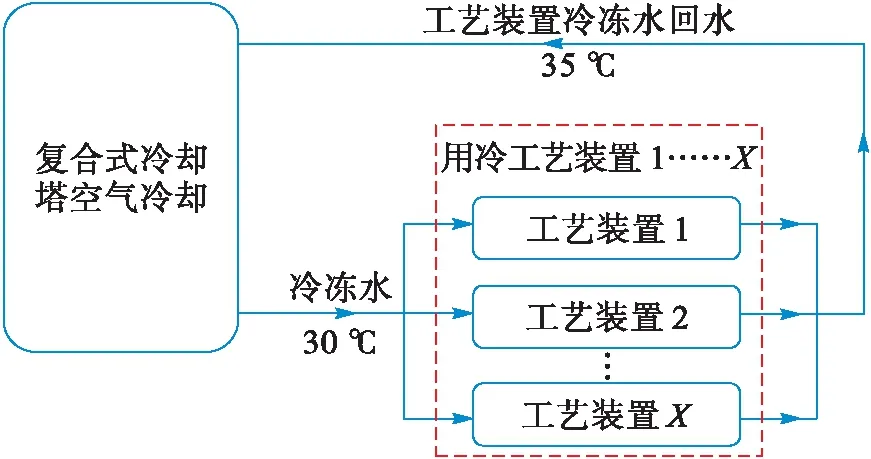

2.2.2.1 制冷工艺方案

根据换热器余热负荷情况,夏季充分利用换热器余热,通过热水型溴化锂制冷机组制冷,为冷却系统提供冷冻水。余热回收中热水的制备采用闭式循环系统,热源依靠设置在外输气管线上的换热器提供,循环动力依靠热水循环泵,制冷工艺采用2台7 600 kW热水型溴化锂制冷机组,总规模15 200 kW。夏季运行时,冷冻水经过余热回收制冷装置,将水温冷却至30 ℃,然后送至各冷却装置区,其回水温度为35 ℃,见图4。冬季运行时,环境温度低,主要采用空气冷却器为冷却系统供冷,将冷冻水冷却至30 ℃,送至各冷却装置区,其回水温度为35 ℃,见图5。系统循环采用冷冻水循环泵作为循环动力,系统定压采用低位囊式定压罐定压,补水系统采用除盐水装置及补水泵实现。

图4 夏季制冷工艺示意图

图5 冬季制冷工艺示意图

2.2.2.2 余热供暖工艺方案

在冬季,余热回收和热水的制备与制冷工艺采用同一套闭式循环系统,热源依靠设置在外输气管线上的换热器提供,循环动力依靠热水循环泵,热水供水温度为85 ℃,另设置二级供暖换热器2套(1用1备),为新建公寓、已建公寓及轻烃回收厂厂区供采暖热水,热水供水温度为80 ℃,二级系统采用闭式循环,循环动力依靠热水循环泵。换热站设置在轻烃回收厂中,热水采用热力管道输送至用热建筑单体,见图6。

图6 冬季余热供暖工艺示意图

2.2.3 工艺优化装置需求

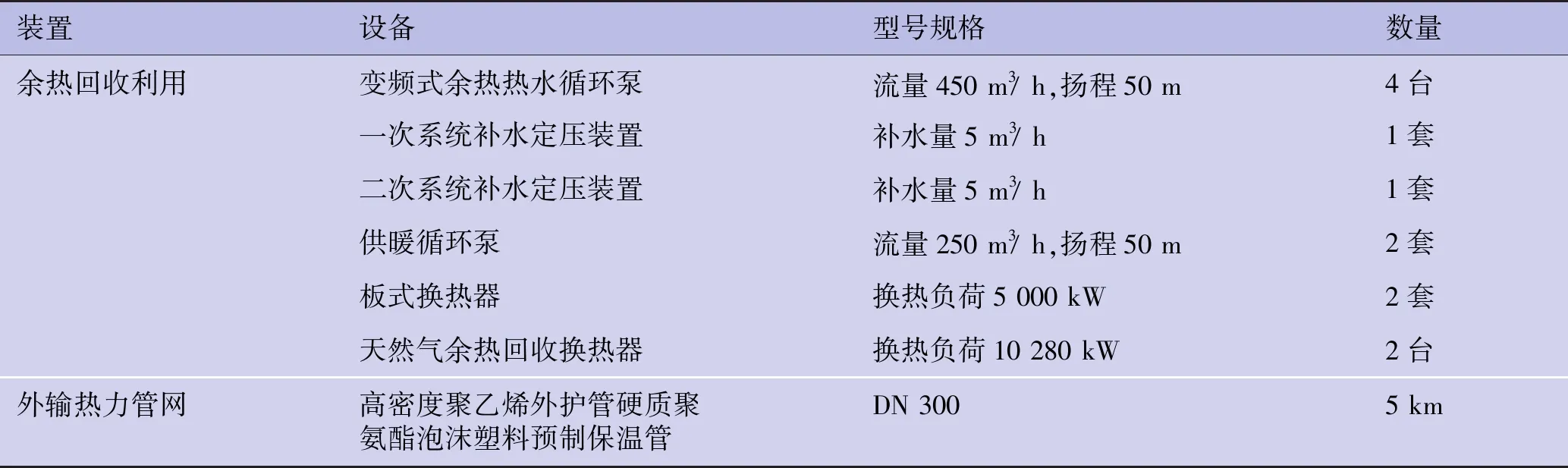

工艺优化装置需求见表7。

3 余热回收利用方案效果

3.1 节能降耗分析

冷却系统工艺优化后,夏季利用余热回收制冷为冷却系统供冷,冷却系统需配置150 kW冷却水循环泵4台(2用2备),30 kW制冷机2台,90 kW热水循环泵4台(2用2备),350 kW冷却水泵4台(2用2备),132 kW空气冷却器2台,夏季冷却系统制冷用电负荷1 504 kW,运行4 000 h,运行期间耗电601.6×104kWh;冬季使用空气冷却器制冷,制冷用电负荷964 kW,运行4 000 h,运行期间耗电385.6×104kWh,见表8。优化设计方案冷却系统冬夏两季年耗电987.2×104kWh,较优化前每年节约耗电1 226×104kWh。另外,冬季供暖按照GB/T 2589-2008《综合能耗计算通则》给定的电力当量值3 095 kJ/(kW·h)、燃料气热低位值33 450 kJ/m3计算,每年节约燃料气144.5×104m3。

表7 工艺优化装置需求

装置设备型号规格数量余热回收利用变频式余热热水循环泵流量450 m3/h,扬程50 m4台一次系统补水定压装置补水量5 m3/h1套二次系统补水定压装置补水量5 m3/h1套供暖循环泵流量250 m3/h,扬程50 m2套板式换热器换热负荷5 000 kW2套天然气余热回收换热器换热负荷10 280 kW2台外输热力管网高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制保温管DN 3005 km

表8 优化后冷却系用冷负荷统计

设备数量/台规格/(kW·台-1)冷冻水循环泵4(2用2备)150制冷机2(不备用)30热水循环泵4(2用2备)90冷却水泵4(2用2备)350空气冷却器2(不备用)132

3.2 经济效益分析

根据经济评价测算,余热回收利用方案的一次性投资比原方案高2 127万元。但优化设计方案年运行成本比原始设计方案降低了59.8%,10年运行费用折现节约4 964.2万元,见表9。

表9 投资效益测算

方案冷却系统初投资/(万元·座-1)电费/(万元·年-1)燃气费/(万元·年-1)一次性投资/万元10年运行费用折现/万元一次性投资+10年运行费用折现/万元原设计2 7001 593.5174.092 70011 860.714 560.7余热回收利用4 827710.804 8274 769.59 596.5 注:电费按0.72元/kW·h(8 000 h/a)计算,不含税;燃气费按1.21元/m3(4 000 h/a)计算,不含税。

4 结论

本文在对西部某油田轻烃回收厂冷却系统工艺流程及能耗分析的基础上,发掘其余热利用潜能,设计的余热回收利用方案夏季可以为轻烃回收厂冷却系统提供20 560 kW余热负荷,冬季能够为轻烃回收厂厂区建筑供暖提供4 372 kW余热负荷,在不影响生产工艺流程的前提下,有效实现节能降耗。余热回收利用方案可以为轻烃回收厂冷却系统每年节约耗电1 226×104kWh;冬季可为厂内建筑供暖、生活热水、除盐装置供热,每年节省燃料气消耗144.5×104m3;每年可节约燃料消耗折合标煤2 773.2 t,CO2减排7 377 t;10年现值节约4 964.2 万元。余热回收利用方案为轻烃回收厂节能减排提供了新思路。