基于Pro/E与ADAMS的变速器斜齿轮三维造型与啮合仿真

曾虎 李江华

摘要:以电动汽车变速器为例,按渐开线形成的原理,介绍了利用PRO/E软件对斜齿轮进行精确造型的独特方法,对齿轮的仿真技术具有参考价值。关键词:渐开线;发生线;螺旋角β;端面渐开线错开角θ

中图分类号:U469.72

文献标识码:A

1 Pro/E软件简介

Pro/Engineer(简称Pro/E)是美国参数技术公司(PTC)旗下的CAD/CAM/CAE一体化的三维软件,是参数化技术的最早应用者,在目前的三维造型软件领域中占有着重要地位,是现今主流的CAD/CAM/CAE软件之一[1]。

目前,Pro/E使用较多的版本为Wildfire5.0(野火5.0),Wildfire 3.0和WildFire 4.0是以前的主流应用版本。Pro/E软件系列都支持向下兼容但不向上兼容,也就是新的版本可以打开旧版本的文件,但旧版本默认是无法直接打开新版本文件。设计人员在绘图之前,要仔细考虑Pro/E与其他三维分析软件的兼容性问题,不要一味选择Pro/E的最高版本。

为了能和动力学分析软件ADAMS进行联合仿真,Pro/E提供了一个名为Mechpro2005的ADAMS的接口程序,用户可利用Mechpro2005在Pro/E装配环境下设置刚体,定义Marker点等,很好地解决了设计人员在进行三维建模与分析软件对接时所产生的信息丢失和模型失真等问题。但是使用Mechpro2005接口程序要注意程序的版本问题[2],Mechpro2005最高只能兼容Pro/EWildfire3.0版本;另外,配合Mechpro2005接口的ADAMS软件版本也不要高过ADAMS2005。否则,会出现接口程序加载后菜单管理器无法展开,接口程序不能使用的问题。

此次设计过程采用的軟件组合方式为Pro/EWildfire 3.0配合Adams2005和Mechpro 2005。

2 齿轮轴的三维造型2.1轴的造型

变速器I轴造型的关键是斜齿轮的造型,关于斜齿轮的造型方法有很多文章都有涉及,但是有不少的相关文章在介绍造型方法时都有纰漏。比如,螺旋角β=24°,不少作者直接就把齿轮两端面的齿形错开角度设为β=24°,这显然不对。还有的文章则对螺旋角避而不谈,随意定一个螺旋角。本文完全按照斜齿轮的渐开线形成原理,精确地计算出了斜齿轮两端面的齿形错开角度,使斜齿轮的造型更为精确[3]。

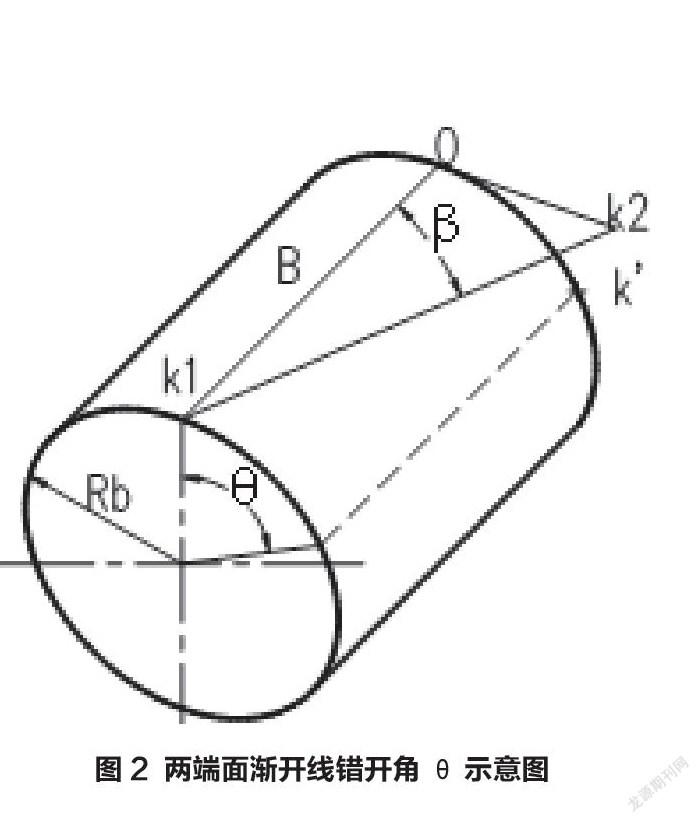

斜齿轮齿面的形成是由与基圆柱相切的发生面内的一条斜线KK(与轴线夹角即为螺旋角β),当发生面围绕基圆柱作纯滚动时,KK线上各点都将走出各自的渐开线轨迹,从而形成了斜齿轮的齿面(图1)。那么,两端面的A点在圆心角方向究竟错开了多少角度?如图2所示,试着把发生面上的K1K2线沿着基圆柱绕回到基圆上,实际上就是把线段OK2绕在基圆上。此时,K2点将落在基圆柱的K’点上,而K1、K’两点分别就是两端面渐开线的起点,它们之间错开的角度就是两端面渐开线错开角θ。公式(1)为θ的计算公式。

式中:θ为斜齿轮两端面渐开线错开的圆心角(单位/°);B为齿宽(单位/mm);β为斜齿轮螺旋角(单位/°);Rb为基圆半径(单位/mm)。可按公式(2)计算。

式中:mt为斜齿轮的端面模数(单位/mm);Z为齿数;at为端面分度圆压力角,at=arctan(tanα/cosβ);α为法向分度圆压力角。

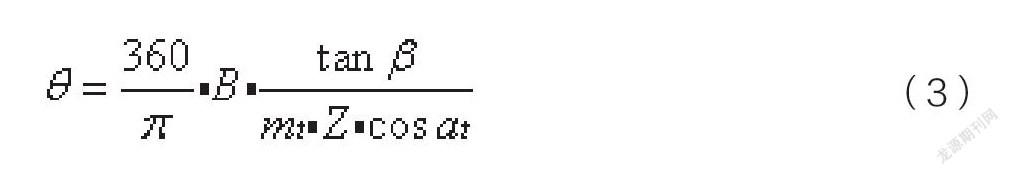

由公式(1)和(2)计算后得到公式(3)。

2.2 斜齿轮的造型步骤

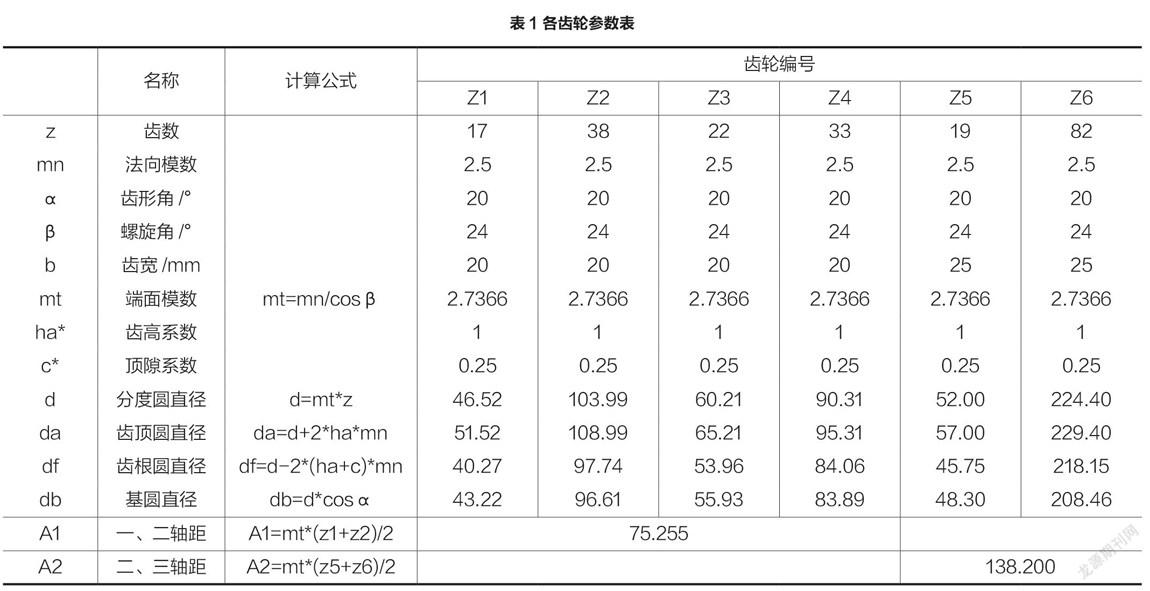

以齿轮Z1为例介绍斜齿轮的造型过程,后面的Z2~Z6都采用相同方法创建斜齿轮,创建步骤如下。

(1)按表1设定参数mn(法向模数)、Z(齿数)、β(螺旋角)、α(法向分度圆压力角)、ha(齿高系数)、c(顶隙系数)、B(齿宽)。

(2)按关系式设定如下参数mt(端面模数)、da(齿顶圆直径)、df(齿根圆直径)、db(基圆直径)、dm(分度圆直径)、at(端面压力角)、θ(两端面渐开线错开角)、angle(渐开线阵列偏转角),参数关系如下。

mt=mn/cos(β)

dm=mt×z

at=atan(tan(α)/cos(β))

db=dm×cos(at)

da=dm+2×ha×mn

df=dm-2×(ha+c)×mn

θ=360/pi×b×tan(β)/(mt×z×cos(at))

angle=90/z-180/pi×tan(at)+at

如图3所示为阵列偏转角angle的大小。因为绘制齿轮需要用切除齿槽的方法来造型,阵列得到的曲线2及2的对称曲线3,曲线2和3组成了单个齿槽的渐开线。

(3)用Revolve方式创建旋转体毛坯。

(4)草绘方式,在齿坯端面创建4个圆,直径分别等于参数da、df、db和dm。

(5)用参数方程创建渐开线1,阵列得到曲线2,镜像得到曲线3。

(6)用“插入/混合/切口/一般的”切出单个齿槽,绘制第一个截面前应先“草绘/坐标系”,然后先绘制第一个截面,第一个截面绘制完成后应另存为一个截面文件以便后面各截面直接调用,分别在接下来的四个截面绘制齿槽截面(直接按比例1:1调用存储的第一截面),相邻截面距离B/4,相邻截面偏转角度θ/4,这也就是式3辛苦计算θ之目的[4]。

(7)阵列齿槽。

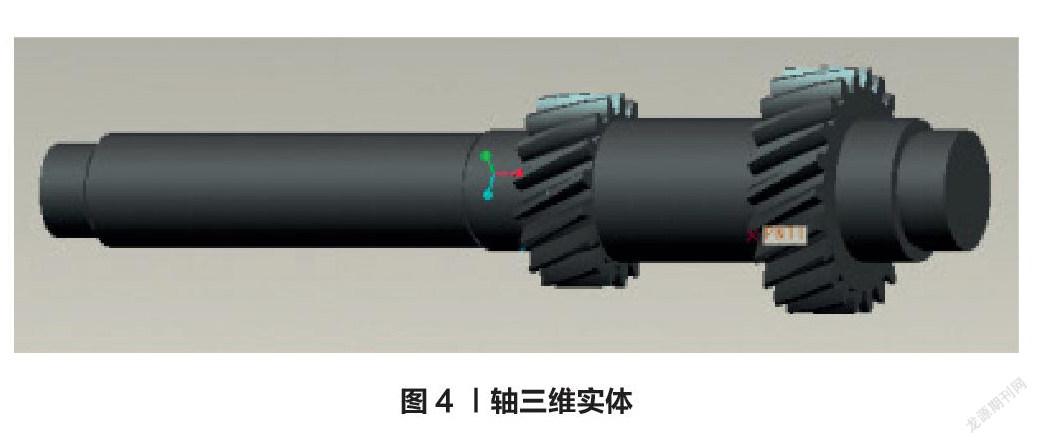

最后得到的I轴三维模型(图4),用相同方法分别绘制II

轴(图5)。

3 ADAMS的三维仿真

利用Pro/EWildfire3.0与ADAMS2005的接口Mechpro2005,在Pro/E环境下直接设置刚体、材料、建立约束,最后导入ADAMS进行仿真(图6)。

4 结束语

齿轮啮合仿真的关键是齿轮的精确造型,如果渐开线以及齿形都采用近似造型方法,那仿真结果和实际情况就有很大出入,仿真也就失去了意义。

【参考文献】

[1]傅友宾基于Pro/E和ADAMS的变速器动力学仿真[D].大连理工大学硕士学位论文,2007.6

[2]苏楚奇,高海鸥,邓亚东.混合动力电动汽车变速器建模与仿真[J].武汉理工大学学报,2013.(4)

[3]林宝生,张利霞,闫清东.基于ADAMS的车辆传动系统动态特性仿真研究[J].计算机仿真,2006.(12)

[4]傅永建.基于ADAMS机械变速器齿轮动力学仿真分析[J].石家庄学院学报,2015.(11)