提高150t 转炉炉龄的生产实践

孟凡陈

(河北钢铁集团唐山分公司第一钢轧厂,河北 唐山 063000)

唐钢第一钢轧厂建有150t转炉三座,于1999年正式投产运行,长期以来,受转炉操作不规范、物料结构不合理、溅渣护炉操作不科学等因素影响,转炉炉龄长期维持在7000左右。而且自2019初,唐钢第一钢轧厂施行“品种结构再优化”战略,提高了低碳钢的比例,特别是以TYH、700L为代表的超低碳钢的冶炼,对转炉炉衬的侵蚀成倍增加,给转炉炉衬的维护带来巨大挑战。同时过低的炉龄,不仅造成唐钢第一钢轧厂转炉冶炼成本居高不下,而且也带来巨大的安全隐患。为降低转炉冶炼成本,消除安全隐患,唐钢第一钢轧厂结合自身实际,开展技术公关,努力将转炉炉龄提高至10000炉以上。

1 优化渣料结构

1.1 造渣料及对炼钢的影响

1.1.1 石灰(CaO)

石灰的主要成分为CaO,它是转炉碱度的重要组成部分,在一定程度上代表着转炉脱P、脱S的能力。唐钢第一钢轧厂炼钢用石灰要求有效CaO>85%,活性度>300ml/4N-HCl,粒度5mm~20mm,生烧或过烧率低,气孔率高,具有较强的冶金反应能力。

1.1.2 镁球(MgO)

镁球的主要成分是MgO,转炉在吹炼及造渣过程中补加适量的镁球,主要是利用其中的MgO,改变炉渣特性,增大炉渣的粘稠度,进而减少高温、高FeO炉渣对炉衬的侵蚀以及铁水废钢的冲击。唐钢第一钢轧厂所用镁球粒度为20mm~40mm,MgO含量>80%。

1.1.3 铁矿石、铁皮求

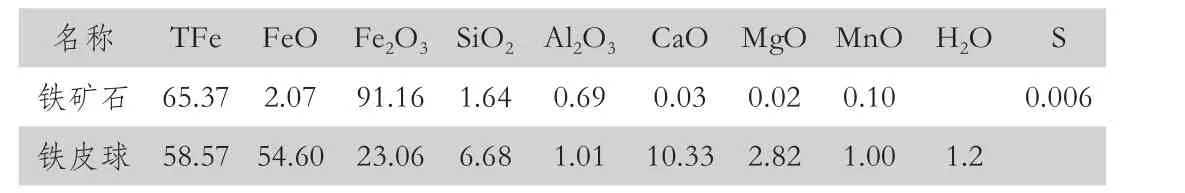

唐钢第一钢轧厂目前入炉含铁物料有两种,铁矿石和铁皮球。铁矿石为天然块矿,铁皮球为连铸、轧钢产生的氧化铁皮配加一定量的粘合剂后,压实成球。以上两种物料的主要作用是辅助转炉快速成渣,但如果加入量及加入时机出现偏差,就有可能造成转炉喷溅。

表1 唐钢一钢轧厂入炉含铁物料成分

1.2 渣料结构及加入顺序的优化

渣料的结构及加入顺序的优化,可直接影响炉内成渣速度及炉渣成份,进而影响对转炉炉衬的侵蚀程度。唐钢第一钢轧厂转炉渣料中60%为石灰,30%为镁球,其余10%为矿石或铁皮球。操作中分三批加入:头批料加入20kg/t左右的镁球及石灰,能较好的保证炉渣碱度及MgO含量;二批料在吹炼2min~6min,既Si、Mn氧化期结束后分三小批加入7kg/t左右的石灰;三批料在吹炼10min左右时,根据炉内温度情况加入8kg/t~10kg/t矿石或铁皮球。此时炉渣中碱度约为2.6,MgO含量约为8%,FeO含量约为20%,具有一定的流动性,且温度适中,从而达到提高炉衬寿命的目的。

2 加强炉衬维护

2.1 溅渣护炉

2.1.1 炉渣调整

转炉出钢后,炉内渣的主要成份如下:R≥2.6,MgO约为8%,FeO约为20%,此时炉渣碱度适中,MgO含量偏低,FeO含量偏高,物理状态偏稀,强度差,不利于炉渣吸附炉壁。唐钢第一钢轧厂采取的措施为加入3.5kg/t的镁碳调渣剂,该物料的加入,不仅能提高MgO含量,降低FeO含量,而且能在保证一定流动性的基础上,提高炉渣的粘稠度,能在炉壁上形成一定厚度和强度的炉渣,从而达到保护炉衬耐材的目的。

2.1.2 溅渣枪位控制

转炉容量确定后,在一个炉役周期内溅渣枪位就相对固定。唐钢第一钢轧厂150吨转炉溅渣枪位如下:枪位4.5m时开氮气并加料,之后径直降低至1.2m进行搅拌,然后根据转炉炉衬薄弱位置,在1.2m~2.0m上下攒动,通过观察炉口飞溅出的炉渣形态,判断溅渣效果。

2.1.3 氮气压力与流量控制

氮气的压力及流量是溅渣护炉效果好坏的一个关键参数。过高会造成氮气的浪费;低于标准值会严重影响溅渣效果。唐钢一钢轧厂150t转炉溅渣操作氮气压力控制≥1.1 Mpa,流量控制≥35000m3/h,实际操作中会根据终渣状况进行适当调整。

2.1.4 溅渣时间

溅渣时间是溅渣护炉效果好坏的另一关键参数。过长会造成大量炉渣滞留炉内,影响下一炉钢冶炼;过短溅渣层厚度、强度不足,不能很好的对炉衬进行保护。唐钢第一钢轧厂根据炉渣形态不同,溅渣操作时间一般控制在2.0min~3.0min。

表2 唐钢一钢轧厂转炉溅渣护炉相关参数

2.2 加强炉衬维护

2.2.1 砖补技术的应用

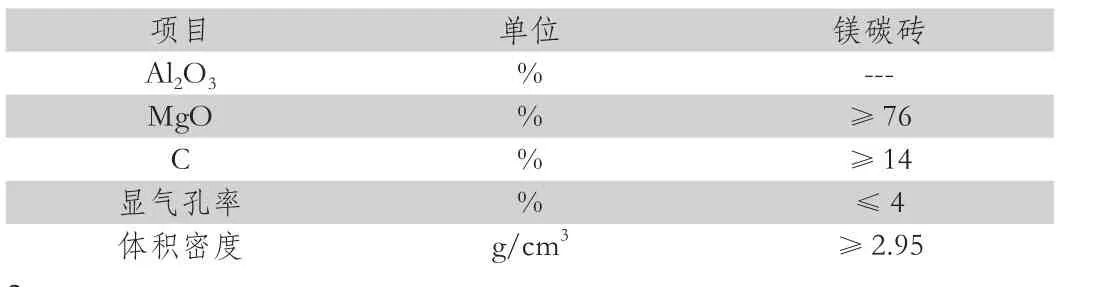

砖补是一种新型的炉衬维护方法,其原理为利用转炉炉内的高温环境将炉渣与镁碳砖快速烧结在一起,达到保护炉衬的目的。具体操作如下:转炉出完钢后留渣,将镁碳砖倒入炉内,通过摇炉将镁碳砖运送到转炉薄弱部位,烧结20min~30min即可。根据实测数据,当出钢温度控制在1650℃时,能满足炉渣烧结时的热量要求。

表3 镁碳钢包耐火砖的理化指标

2.2.2 水基料补技术的应用

水基料根据颗粒级配原理,大面料粒度由1cm至粉末状按照一定配比混合而成,其中大颗粒充当骨架作用,增加强度。补炉前将适量的补炉料(1.0t~1.5t)加水10%~15%混合,将炉内剩余炉渣倒干净,用料斗将补炉料覆盖在需修补部位,形成30mm~50mm的补炉层,烧结时间20min~30min,从而完成对炉衬的维护。

3 结论

实践证明,通过优化渣料结构及加入顺序,改进溅渣护炉技术和加强炉衬维护,唐钢一钢轧厂转炉炉龄得到大幅度提高,三座转炉炉龄均稳定在11000炉左右,不仅降低了护炉成本,而且提高了炼钢作业效率,取得了显著的经济效益。