腐蚀监测技术在油气田的应用

阚子建

(中海油天津化工研究设计院有限公司,天津 300450 )

随着油田不断地勘探开发,综合含水的不断上升,生产系统腐蚀越来越严重,一方面影响油田的正常生产,另一方面造成安全事故和环境污染,开展油田防腐工作已迫在眉睫。如何开展好油田防腐工作,首先要开展好油田生产系统腐蚀机理研究和油田腐蚀监测工作,为腐蚀的防腐工作提供科学的决策依据。

目前,国内大多的油气田设备腐蚀监测仍然以各种结构的挂片监测为主,不能实时反映腐蚀情况,所以,有必要把腐蚀监测技术成果进一步推广到各大油气田企业。

1 油气田的腐蚀危害和腐蚀监测的意义及监测点的确定

1.1 油气田中腐蚀的危害性

(1)采油流程

H2S、CO2分压造成油气井井下油套管的腐蚀,地面集输系统主要表现为管底水相腐蚀穿孔,且主要以内腐蚀为主。

(2)联合站流程

主要表现为地层产出水腐蚀,集中表现为联合站油气处理系统三相分离器和高含水油罐罐底、水出口管线,污水处理系统以及注水系统通常是腐蚀的重灾区。

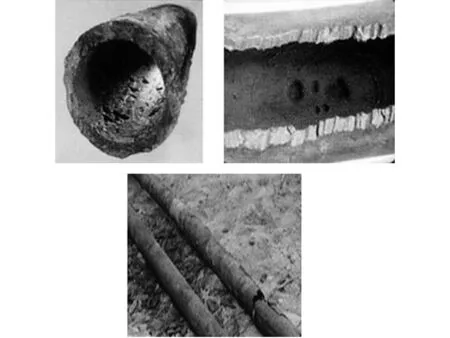

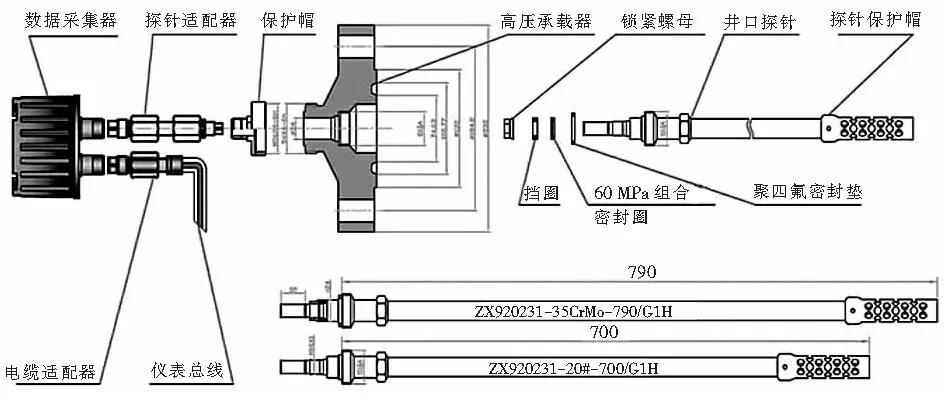

据现场腐蚀状况调查,部分油管腐蚀断裂,地面管线腐蚀穿孔频繁(图1)。

图1 油气田管道腐蚀示意图Fig.1 Schematic diagram of pipeline corrosion in oil and gas field

因此,腐蚀直接造成设备损耗,甚至引起腐蚀穿孔,造成停工停产或其它重大火灾事故,带来严重的经济损失。如果腐蚀引起的腐蚀穿孔或脆性断裂是未知的,可能引发更大事故甚至导致人身伤亡,由此可见腐蚀的危害是巨大的。

1.2 油气田腐蚀监测的意义

油气开采过程中,希望实时地掌握工艺介质对设备或管道造成的腐蚀速度,以便准确地采用防腐措施,或预知维修。随着腐蚀监测技术的发展以及企业防腐管理的进步,对腐蚀监测技术的需求越来越显著。生产设备面临着严重的腐蚀危害,因此,腐蚀监测技术的应用具有十分重要的意义。

1.2.1 为防腐蚀管理提供科学的防腐依据

在油气田工艺生产过程中,由于工艺或防腐蚀需要,会添加各种注剂,当管线内含有腐蚀介质时,就有可能发生腐蚀减薄而穿孔。采用在线腐蚀监测,判断腐蚀控制措施的应用情况和效果。

1.2.2 预防事故的发生

原油品质的恶化或工艺参数的变化有时会导致严重的腐蚀。采用腐蚀监测可以随时监测介质的腐蚀状况,如果发现腐蚀速率骤然升高,应立即采取相应的措施,及时找出问题所在,以防止重大事故发生。

1.2.3 预测设备的剩余寿命

通过腐蚀监测可以准确地掌握设备正常运转时的腐蚀速率,可以预测设备的剩余使用寿命,做到既安全又经济。

1.2.4 分析腐蚀原因

通过腐蚀监测可以了解和掌握设备及管线的腐蚀过程与工艺参数之间的关系,因此,有利于分析腐蚀原因,对腐蚀的发生和防腐做出综合分析,以便采取相应措施。

1.3 腐蚀监测点的确定

腐蚀监测位置的确定直接决定着腐蚀监测效果的好坏。一般来说,对设备管道真正造成威胁的是局部腐蚀,因此,要监测到设备管道腐蚀相对严重的部位。这些部位随着设备管道工艺条件、材质、结构等的不同而变化,通常腐蚀监测点的选择遵循“区域性、代表性、系统性”三大原则。

所谓“区域性”是指某一个区块或某一个油田;“代表性”是指在生产系统中能达到以点代面的点;“系统性”是指围绕和贯穿整个油田生产系统的各环节,即从油井井筒(上、中、下)—油井井口—计转站—联合站油系统—污水处理系统—注水站(污水、清污混注、清水)—配水间—注水井井口—注水井井筒(上、中、下)。

2 油气管道适用的腐蚀监测方法

腐蚀监测方法随着理论和生产中的需要不断地发展。目前在油气管道上应用的腐蚀监测方法主要有:腐蚀挂片法,采用试片反映实际腐蚀状况;电阻法,采用电阻(ER)探针测量全面腐蚀;电感法,采用电感探针测量全面腐蚀;电化学法(LPR),采用电化学探针测量水系统的腐蚀;氢渗透法,采用氢探针监控氢致开裂和硫化物高压腐蚀致开裂;声发射法,采用声学沙探针来测量磨蚀。

2.1 腐蚀挂片法

腐蚀挂片监测作为腐蚀监测最基本的方法之一,具有操作简单,数据可靠性高等特点,可作为设备和管道选材的重要依据。它可以同时对几种材料进行试验,定量地测量出材料在工业介质环境中的腐蚀速度。腐蚀挂片监测腐蚀速度的计算公式如下:

(1)

式中:Vcorr——腐蚀速度,mm/a;W0、W1——挂片试验前后重量,g;S——挂片表面面积,cm2;ρ——金属材料的密度,g/cm3;t——挂入时间,h。

腐蚀挂片监测操作周期比较长,所测得的数据为装置设备在一段时间内的平均腐蚀速度,不能反映设备在某一点的腐蚀速度,因此,无法用于实时在线分析。腐蚀挂片监测数据主要用于设备选材和监测工艺防腐措施的应用效果,也可作为其他腐蚀监测数据比较的基础。

2.2 电阻法

电阻法是利用金属试样在腐蚀过程中截面减小,从而导致电阻增加的原理,根据测出的腐蚀过程中金属试样的电阻变化计算出腐蚀速率。

因此,通过一定的公式,可以换算出金属的腐蚀速度。电阻探针测量腐蚀速度计算公式见式(2)。

(2)

式中:V——腐蚀速度,mm/a;Δh——两次测量值的差值;ΔT——两次测量时间的间隔值。

式中h的计算公式为:

对于条形试片:

对于圆丝状试片:

式中:Rt——腐蚀前电阻值;Ro——腐蚀后电阻值。

电阻探针适用范围广,几乎可以用于炼油厂所有的介质环境中,包括气相、液相、固相和流动颗粒。但由于电阻探针的使用寿命比较短,已经逐步被电感探针取代。

2.3 电感法

在线电感探针技术是通过测量金属试样腐蚀减薄所引起的磁通量的变化来直接测得金属试样的腐蚀深度,从而计算金属腐蚀速率的方法。

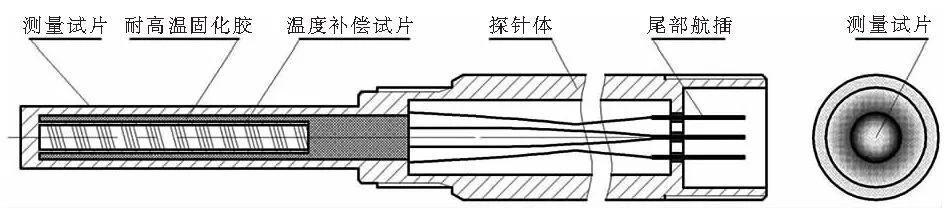

电感探针监测技术具有如下特点(图2):

图2 管状电感探针结构示意图Fig.2 Structural schematic diagram of tubular inductance probe

(1)间接测量腐蚀,通过测量元件的腐蚀速率来间接反应介质对管路的腐蚀情况,是通过一段时间内的腐蚀减薄积累来计算腐蚀率。

(2)与腐蚀体系无关,可测量液相或气相腐蚀,可应用于电解质腐蚀体系和非电解质腐蚀体系。

(3)是目前比较通用的在线腐蚀监测方法,由于测量信号采用交流信号,所以抗干扰能力较强。

(4)管状探头与探针体通过焊接方式形成一整体,内部填充有高温固化胶,抗点蚀、耐冲刷、抗压能力比电阻探针强。

(5)温度补偿试片被包在测试片里,处于介质中的同一层面,所以其测量结果受温度影响很小。

2.4 电化学法(LPR)

电化学测量方法是在电解质环境下进行腐蚀速率实时监测的有效方法。其优点是不需要测量腐蚀减薄累积量,测量速度快。探针的三个电极与介质构成导电回路,通过对被测电极施加电信号,然后瞬时测量金属离子的转移量,将腐蚀电流作为测量的目标值。

线性极化腐蚀监测的原理是电化学Stern&Geary定律,即在腐蚀电位附近电流的变化和电位的变化之间成直线关系,其斜率与腐蚀速度成反比:

式中:B——极化常数,由金属材料和介质决定;Rp——极化电阻,Rp=△E/△i

线性极化法的优点是测量迅速,可以测得瞬时腐蚀速度,及时反映设备操作条件的变化。但只适用于电解质溶液,因此,在油气田通常只用在水系统的腐蚀监测上。

2.5 氢渗透法

氢腐蚀的监测通常采用氢探针来进行。氢探针可以监测在工艺过程中材料中渗氢量的变化程度,以评价是否存在氢腐蚀。氢探针分插入式和非插入式两种。插入式探针伸入到容器或管道中,通过测量渗入探针的氢压来反映氢渗透的速度。非插入式氢探针采用外部电化学电池来监测钢铁管道或容器外壁表面上氢渗透的速度。氢探针适用于含硫天然气管道。

2.6 声发射法

材料的腐蚀与表面摩擦会有声波发出,声发射监测技术就是通过监听这种声波来检测材料中缺陷的发生和发展,寻找缺陷的位置。目前,先进的连续在线腐蚀监测技术是Integriti Solutions公司开发成功的电化学噪声腐蚀监测系统(EN),该技术不仅可以监测腐蚀速度,还可以通过不同的噪声形式判断腐蚀类型。目前这项技术在国内还没有见到应用的报道。

3 腐蚀监测技术在油气田的开发与应用情况

油气集输系统、净化系统都是油、气、水混合介质,高压或高温体系,工艺环境苛刻;对于油气开采,涉及超过3 000 m井下管道和设备的腐蚀监测,温度和压力都很高,且许多气田含有大量硫化氢强腐蚀、有毒有害物质,另外,生产系统主要分布在野外,所以,只有电感腐蚀监测技术符合油气田大面积推广应用的条件。

3.1 井下腐蚀监测技术的开发与应用

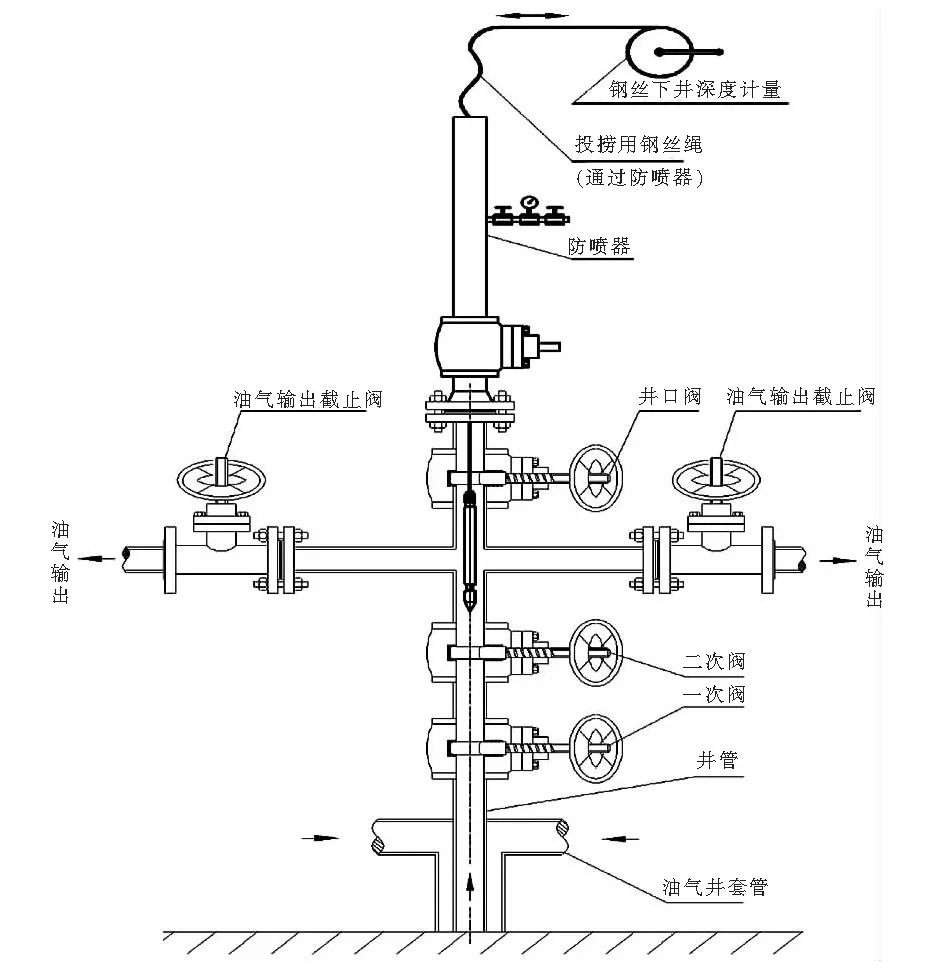

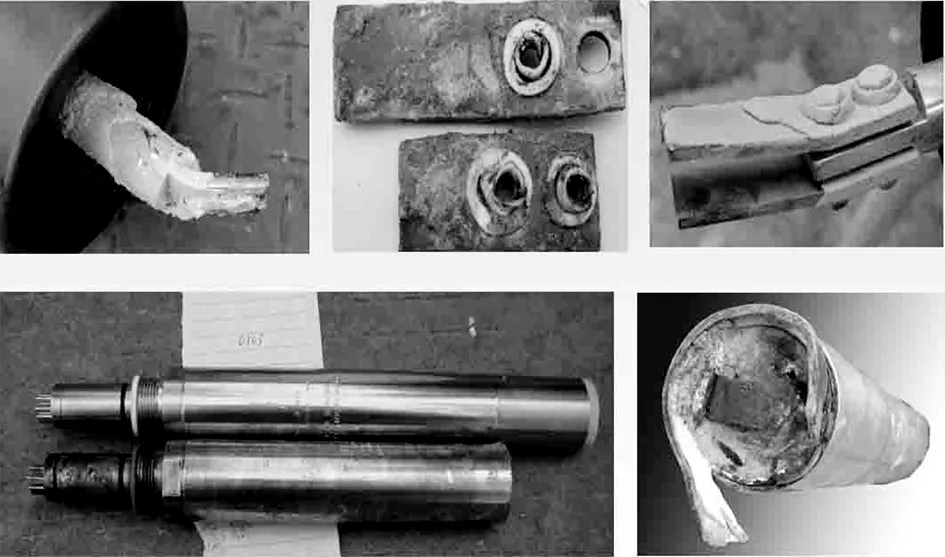

井下电感腐蚀监测技术,探头和采集器做成一体化的设备,固定在投捞钢丝绳上,通过防喷器把井下电感腐蚀监测仪投放到井下,进行腐蚀监测,定期取数并数据分析,进而掌握腐蚀趋势(图3)。

图3 井下探针和数采系统示意图Fig.3 Schematic diagram of downhole probe and data acquisition system

井下探针和数采系统设计成一体式,这样就不受传输距离的影响,元器件均采用军工产品,在温度125 ℃,压力60 MPa下,运行稳定。目前的设计外径为44 mm ;长度为1 060 mm。安装示意图见图4。

图4 井下电感探针安装示意图Fig.4 Install schematic diagram of downhole inductance probe

3.2 井口腐蚀监测技术的开发与应用

目前,腐蚀监测技术已经发展成熟,井口高压电感腐蚀监测技术的开发与应用难点,主要体现在,使用环境压力达到了60 MPa的要求。气井井口压力比较大,采用了高压承载器进行连接,通过全密闭拆装器可以实现探针的带压更换。井口电感探针安装示意图见图5。

图5 井口电感探针安装示意图Fig.5 Install schematic diagram of inductance probe at wellhead

3.3 集气站腐蚀监测技术的开发与应用

在气田的现场应用中,国外的腐蚀监测探针出现了如下问题:有探针弯曲、测量元件密封脱落、硫磺聚集等各种问题,达不到监测的最佳效果(图6)。

图6 集气站国外腐蚀监测探针问题示意图Fig.6 Problem schematic diagram of corrosion monitroring probes from abroad in gas gathering station

在此情况下,进行了集气站探针问题的专项研究,依据电感探针技术,进行集气站适应性开发。做出了如下改进:

(1)测量试片加厚,提高强度,适应高压高流速,对测量数据模型做出相应的改进。

(2)保护支撑,前端加固,抵抗高速冲刷,避免焊接部位受力学化学作用。

(3)改善热处理工艺,提高耐用性。

(4)加固填充,测量试片耗尽后免泄露。

集气站电感探针成功在国内某气田进行了应用,2012-09安装了两支管状电感探针,分别为加热炉前和加热炉后,加热炉前的压力为25 MPa左右,流速在10 m/s左右,加热炉后压力达到15 MPa左右,安装后,电感腐蚀监测探针均运行正常,数据真实有效(图7)。

图7 集气站电感探针安装示意图Fig.7 Install schematic diagram of inductance probe in gas gathering station

2012-09~11的腐蚀速率为0.035 mm/a,并且探针拆除后,发现探针表面状态是完好的。证明该探针能在此工况下进行稳定的腐蚀监测 。

3.4 净化厂腐蚀监测技术的开发与应用

鉴于之前技术的开发与应用,到净化厂流程后,主要是特殊工况点的探针适应性问题,净化厂的探针能够在高温400 ℃,压力60 MPa的情况下,稳定运行,可以完全满足净化厂腐蚀监测的需求。

在国内某净化厂腐蚀监测的应用中,五个联合装置每套装置均有30801监测点,上述相同条件下各测点腐蚀速率基本一致,探针的测量数据比较客观准确,一致性较好。腐蚀速率达到0.2 mm/a,腐蚀偏高,分析原因该点为高温,温度达到298 ℃,正好是高温硫的腐蚀范围,所以应考虑采用注剂等防腐措施。

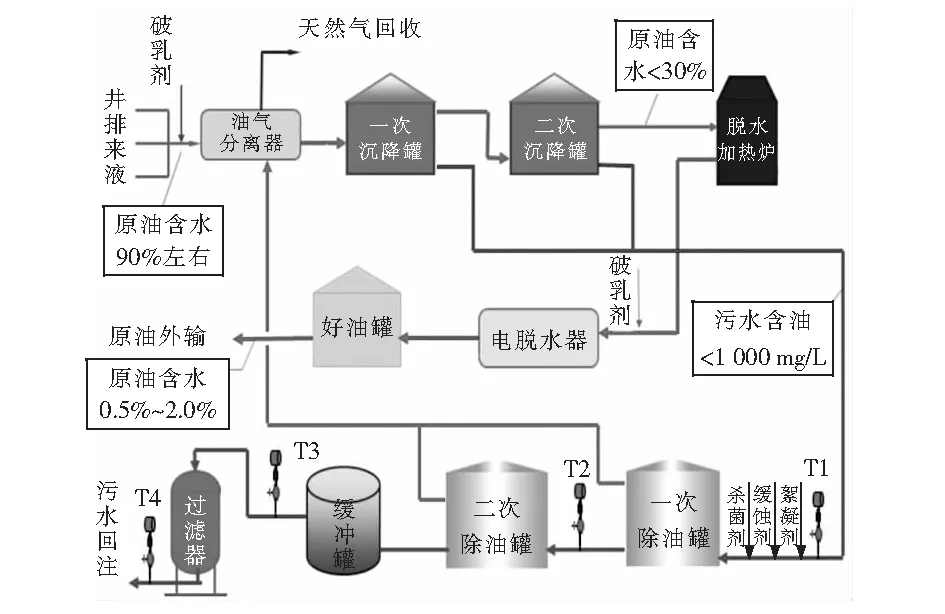

3.5 污水回注系统腐蚀监测技术的开发与应用

针对污水回注系统腐蚀监测和防腐管理,先期采用了电化学系统,长期使用后发现,在金属表面生成了腐蚀产物FeS,其良好的导电性,并触到金属基体,将极化电阻Rp短连,导致测量结果异常。因此,电化学探针不适于含硫化氢的油水介质作长期监测,所以,选择电感探针在油田回注水系统进行长期的腐蚀监测,应用效果良好(图8)。

在国内某油田联合站选择了4个电感腐蚀监测点,进行腐蚀监测,选点涵盖了注剂前、注剂后及污水回注的水体系的监测。

根据现场监测的数据分析,加药前腐蚀速率为0.838 mm/a;加药后腐蚀速率为0.298 mm/a;证明此药剂有缓蚀效果,可以选择此缓蚀剂进行加注,但加药量必须增加,经过药剂量调整后监测到加药后的腐蚀速率减小到了0.084 mm/a,并且同期挂片监测腐蚀速率为0.1 mm/a,证明电感探针监测稳定,数据真实有效,可以筛选缓蚀剂并且指导缓蚀剂的注入量。

图8 污水回注系统电感探针应用示意图Fig.8 Application schematic diagram of inductance probe in sewage reinjection system

4 结论

1)研究开发了适用于油气田井下、井口、集气站、净化厂、污水回注系统的腐蚀在线监测技术。

2)开展了集气站、净化厂、污水回注系统工业试验,通过应用表明所开发的在线腐蚀监测技术已在国内多个油气田成功应用,可推广使用。

3)在线腐蚀监测技术为油气田管道防腐及科学管理提供了必要手段和先进技术。