减少浓海水中镁资源损失的脱钙软化技术研究

高书宝,王泽江,吴 丹,刘 伟,张亚南,张 琦

(自然资源部天津海水淡化与综合利用研究所,天津 300192)

海水含有80多种化学元素,是一个复杂的稀溶液体系,它的总固体溶解物(TDS)可高达34 500 mg/L。同时海水中含有大量的钙、镁离子,它们形成的碳酸盐,碳酸氢盐与氯化物等化合物导致海水具有很高的硬度,在脱盐过程中,由于pH值、温度、离子浓度等发生了变化,致使海水中的钙镁离子容易生成硫酸盐、氢氧化物、碳酸盐等沉淀物。近些年,苦咸水、海水淡化技术得到迅速发展,沿海淡化工程副产的大量浓海水与化工行业副产的工业含盐废水,水体中蕴藏着大量钙镁无机盐资源。若想高效综合利用这些钙镁资源,就必须对其进行妥善的分盐分质处理,才能得到高附加值的工业品,为企业增加效益。

传统的蒸发结晶过程中,往往要针对液相组成,对浓海水、卤水进行净化预处理与调控,尤其是先脱除最易成垢的钙、镁离子。化学法[1]在各种盐溶液去除钙镁的实际应用中最为普遍。常用化学法主要有烧碱—纯碱法、石灰—纯碱法和石灰—芒硝—二氧化碳法3种。对溶液中不含镁离子或只需除去钙离子的情况,只需投加纯碱或饱充二氧化碳(碱性条件下)即可。以上方法对去除淡化后浓海水中的钙镁离子同样有效。如何降低投入化学药剂的费用并降低甚至消除对环境的二次污染,同时尽量回收其中的化学元素并将其资源化是今后研究的重点。

李彩虹等[2]采用石灰乳除镁后再用碳酸钠除钙的方法对吉兰泰盐湖卤水进行除杂,所得卤水中杂质含量符合纯碱生产要求。李敏[3]、袁俊生[4]等分别开展了电容吸附法海水脱钙研究和利用烟道气中的CO2作为沉淀剂,选择性脱除海水的钙、镁离子,减轻了传统沉淀软化法的药剂消耗问题,缓解了烟道气对环境的污染,同时也解决了海水综合利用中的结垢问题。文章以含钙、镁资源的浓海水、卤水为研究对象,重点探讨减少附加值高的镁资源损失的工艺路线和烟气脱钙技术的可行性。

1 浓海水钙法制备氢氧化镁

氢氧化镁作为无机氢氧化物的一种,用途十分广泛,可作为阻燃剂、酸性废水中和剂、重金属废水沉淀剂、烟气脱硫剂还有化妆品和食品添加剂等。利用浓海水提取制备高附加值镁系物的过程中,钙离子的存在是影响镁系物产品纯度的重要因素。传统盐化工工艺中,卤水中的钙没有得到充分利用,在浪费资源的同时,造成环境污染。

传统的海水综合利用工艺是先将海水日晒蒸发至一定浓度后,采用空气吹出法提溴。提溴母液继续日晒蒸发至中度卤水,利用冬季低温冷冻制取芒硝,然后经过日晒蒸发生产原盐。制盐后苦卤经过蒸发罐强制蒸发浓缩后,过滤得到高低温盐,高低温盐经分离得到工业盐和硫酸镁产品;苦卤蒸发浓缩后的澄清液经过冷却分离,析出光卤石,进一步分解洗涤后得到氯化钾产品。提钾后的浓厚卤经过蒸发罐蒸发浓缩,冷却成型制得氯化镁。

针对传统的海水综合利用工艺路线,课题组设计了利用提溴后母液钙法制备氢氧化镁,再进一步脱钙的工艺流程。主要过程如下:先采用轻烧白云石法制取氢氧化镁,随后采用强制蒸发或滩晒和投加硫酸钠的方法浓缩制取二水硫酸钙,进一步脱除钙离子的同时,亦可开发食品级硫酸钙和硫酸钙晶须等产品。通过改变传统提镁和提钙的工艺顺序,在充分利用海水中钙资源的同时,解决了苦卤提钾、提镁等工艺中形成硫酸钙固相杂质,降低钾、镁产品质量的问题。

张家凯等[5]通过系统实验,已确认提溴工艺的终止接口条件为pH值在3.5左右,并根据提镁工艺的起始接口条件研究结果,确认可以省去酸化环节,得到氢氧化镁产品的质量不会受到影响。同时,由于简化了工艺,进一步降低了浓海水综合利用的成本。因此,课题研究人员以价廉易得的轻烧白云石和提溴母液为原料,采用晶种添加、控制结晶技术,一步合成,一次洗涤工艺,开展氢氧化镁的合成研究。

1.1 反应与成长机理

式中,S为过饱和度;KJ、KG为成核与生长动力学常数;μJ、μG为成核与生长动力学级数。可见J、G之比主要决定于过饱和度,在一定范围内(μJ>μG),过饱和度越低,晶核生长速率相对越大,越有利于晶核生长。初始浓度一定时,沉淀率越大,晶核生长速率越小。有人用电化学方法研究了在较低过饱和度溶液中加入晶种时的晶体生长动力学,发现晶体生长动力学常数在一定温度内与温度、体系内电解质的种类无关,而与所加入晶种的表面积有关;发现低过饱和度、较低沉淀率以及加入晶种条件下将使晶核生长速率相对加快,有利于晶核生长,得到沉淀性能较好。

1.2 轻烧白云石的处理对产品质量的影响

轻烧白云石中含有一定量的非活性氧化钙和部分粒径较大的颗粒,会导致最终产品中氧化钙含量超标。因此,需要通过筛分去除。研究表明,将消化后的轻烧白云石悬浊液通过0.074 mm孔径,使得产品中氧化钙含量明显降低。

1.3 加料速度、轻烧白云石浓度、搅拌速度的影响

轻烧白云石的浓度越大,加入速度越快,搅拌速度越高,过滤性能越低,沉降速度越慢。反之,轻烧白云石的浓度过低,加料速度慢,反应时间长,不易产生包裹现象,有利于控制最终产品中的氧化钙含量,但设备的处理能力降低。经过多次试验,控制一定的轻烧白云石浓度和搅拌速度,反应时间控制在0.5 h~1 h,使其充分分散即可制备出合格产品。

1.4 钙加入量对镁转化率及产品质量的影响

浓海水制备氢氧化镁时,轻烧白云石加入量越大,海水中镁转化率越高,但导致产品中氧化钙含量超标越严重。通常情况下,用海水制备氢氧化镁,其反应终点的pH值控制在10.4。经洗涤、过滤,得到的氢氧化镁滤饼中氧化钙含量在0.6%以下。

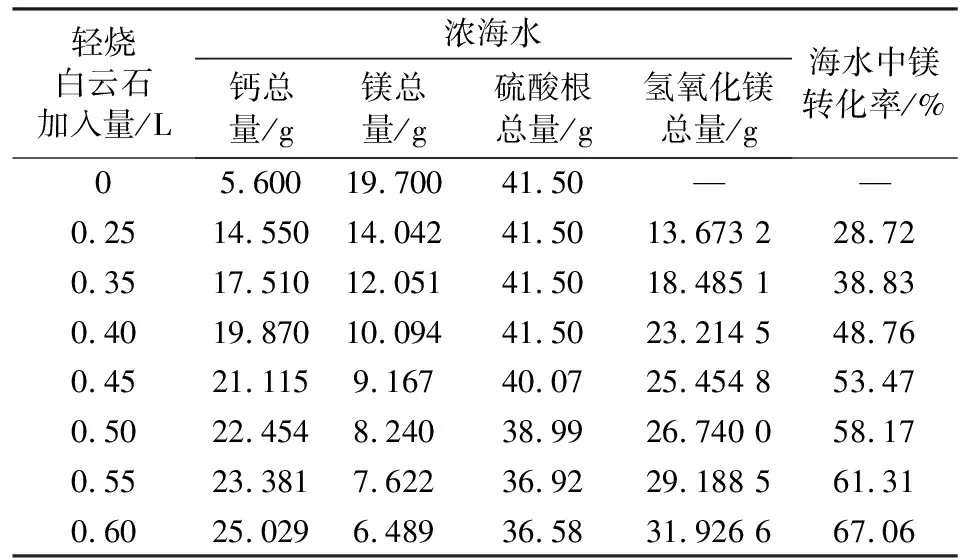

利用6 Bh的浓海水制备氢氧化镁时,控制反应至溶液pH值为10.4,制备的产品中氧化钙含量超标。而且,随着晶种的反复添加,产品中氧化钙含量随着晶种添加次数的增加,而呈逐渐上升趋势。这主要是由于6 Bh的浓海水中硫酸根离子浓度较海水中浓度增加一倍,由于同离子效应,在合成氢氧化镁过程中,随着溶液中钙离子浓度的提高,钙离子和硫酸根离子结合生成固相硫酸钙。通过实验计算转化率同产品中氧化钙含量的关系,研究结果如表1。

表1 镁转化率同氧化钙含量之间的关系Tab.1 Relationship between magnesium conversion rate and calcium oxide content

通过控制以上反应参数,并开展多次晶种添加循环实验。结果表明,以轻烧白云石和浓海水为原料,采用晶种添加、控制结晶技术,一步合成,一次洗涤工艺,可以制得符合预期技术指标要求的氢氧化镁产品,产品质量稳定,符合HY/T 111-2008《料浆状及滤饼状氢氧化镁》要求,先提镁的工艺路线可行且有助于提高镁资源的转化与利用率。

2 烟道气脱钙技术对镁资源损失的影响

烟道气浓海水、卤水脱钙与软化技术,不仅能够脱除水体中的钙离子,利于海水、卤水的后续利用,而且可以充分利用烟道气中的CO2,减少温室气体的排放。王伟等[7]认为烟道气法海水脱钙工艺按照其反应特点可将其分为3个过程:气液传质过程、电离反应过程和结晶沉淀过程。张继军等[8-9]通过大量的实验数据,建立了二氧化碳—海水体系溶解度关系,并根据实验结果利用Aspen软件拟合建立了理论计算模型;重点研究了海水中碳酸钙结晶动力学,建立了海水中碳酸钙成核和晶体生长动力学模型,阐明了二氧化碳在海水体系中的溶解性能和碳酸钙在海水体系中的沉淀反应机制,并开发出新型的立体传质并流塔和立体旋液式并流塔,并作为脱钙设备,脱钙效率均能达到90%以上,具有广泛的应用前景。

课题组以相关研究结果为基础,考察了不同pH值条件下,烟道气脱钙对镁损失的影响。取1 L浓海水(镁钙浓度比为3 ∶1)在同一烟道气浓度下(CO2浓度10%,CO2与空气体积比1 ∶9),恒定气速0.2 m3/h,温度25 ℃的条件下,用2 mol/L NaOH作pH值调节剂,开展碳化除钙研究。实验结果表明,当pH值=9.0时,脱钙率≥95%,Mg2+损失率<5%;当pH值=10.0时,脱钙率≥98%,Mg2+损失率>30%。

综上,若想避免镁资源的损失,获得低钙高镁溶液体系,需根据浓海水或卤水的液相组成,以结晶动力学模型为基础,采用适宜的pH值调节剂,使体系pH值保持8~9左右,并控制好液气比、反应温度、混合方式和强度、苛化时间等操作参数,才能精准提高对钙的脱除率,减少镁的损失率。

3 结束语

针对浓海水及高钙镁卤水的特点,采用价廉易得的轻烧白云石,利用钙法制备工艺先提取高品质氢氧化镁,改变提取钙镁顺序进而降低镁资源损失的路线;与烟道气碳化除钙技术都可以有效实现精准分离回收钙镁资源,降低运行设备结垢风险,解决钙镁离子性质较为接近,混合沉淀造成资源浪费的难题,不仅减少了三废排放,而且实现了资源综合利用,可有效降低企业处理成本,应用前景广阔。