提高浓缩机工作效率的有效措施探讨

王 丹,李衍方,崔小峰,倪 琳

(徐州市质量技术监督综合检验检测中心,江苏 徐州 221000)

随着我国煤矿机械自动化采煤的比例不断增加,加之原煤经筛分、破碎、洗选等作业后,煤中的细粒高灰煤泥含量不断增大,从而增加了选煤厂煤泥处理的负荷和难度。浓缩机是选煤厂煤泥水处理的重要设备,实现浓缩机高效稳定运行,既能保证尾煤泥的高效回收,又可以减少煤泥水外排污染和水资源浪费[1]。

通常添加絮凝剂后煤泥水进入浓缩机,通过药剂的絮凝桥接作用将细泥聚合成大絮团,絮团依靠自身重力沉降到底部,此底流进入压滤机脱水回收;浓缩机溢流和压滤机滤液合并进入循环水池。倘若浓缩效率低,浓缩机溢流水中含有较多的高灰细泥,循环使用的溢流水会恶化细粒煤的分选效果,导致分选物料错配物多,浮选泡沫发粘,精煤灰分不稳定。因此,提高浓缩机工作效率是一项具有重要意义的研究工作。

1 浓缩机入料方式

对于常规的浓缩机,煤泥水经管道给入位于浓缩机中心位置无底无盖的圆形给料筒中后流入浓缩机主体。虽然给料筒的直径较入料管道的大很多倍,但由于没有限制煤泥水流动的功能,带有较大动能的煤泥水进入浓缩机后,会干扰入料筒周围尚未完全沉淀的煤泥颗粒的沉降过程,迫使澄清水浊度增加。另一方面会使底部已经沉淀的煤泥受到冲击而重新上浮。重新浮起的煤泥增加了沉淀区的处理负荷,从而影响了工作效率[2-3]。

浓缩机中煤泥主要是在水平流中沉降,传统入料方式会使煤泥沉降效率和速度受到影响。同时,煤泥在浓缩机底部主要集中在斜面中上段,而只有少部分煤泥分布在底部,这就严重影响了浓缩机的处理效率。入料形式对煤泥水沉降效果有着不可小觑的影响,不合理的入料形式可能会导致浓缩池液面翻花,不利于煤泥的快速、有效沉降。合理的入料方式主要在于有效地降低浓缩机入料的动能,改善入料的流动状态,使浓缩机内部的流态更加稳定,即在较短的时间内达到稳定的最小沉降速度,避免入料破坏已经或正在形成的沉降层,使入料对浓缩机内煤泥沉降的影响达到最小程度,保证浓缩池液面平稳以及沉降的正常有序进行。

在《基于最小沉降速度的浓缩机入料装置改进研究》[4]一文中,作者曾提出几种改进型的浓缩机入料装置。本文将提出另外几种入料方式。

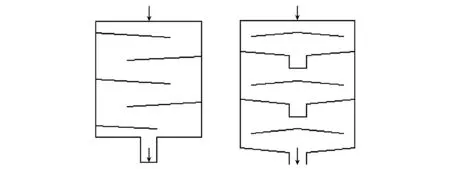

1.1 跌落式入料

跌落式入料筒如图1所示。入料经过跌落板的几次折向流动后,其本身的动能受到不断削减,流速不断降低。另外,煤泥水最初的紊流状态得到一定改善,逐渐向层流状态过渡,以较平稳的状态进入浓缩机主体后,在较短的时间内即可达到沉淀所需要的水力状态。另外一定程度的跌落混合有助于药剂的网捕桥接作用,强化了絮团的形成。

图1 跌落式入料筒

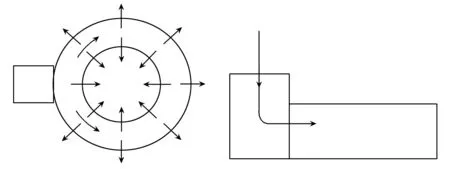

1.2 环形入料

环形入料方式如图2所示。煤泥水先经由入料缓冲筒,再进入环形入料槽,最后物料溢流进入浓缩机主体。带有较大动能的煤泥水进入入料缓冲筒后,流速大幅降低,缓缓流入环形入料槽后,流速和动能进一步降低,并逐渐由紊流状态向层流状态过渡,以较平稳的状态溢流进入浓缩机主体。

图2 环形入料筒

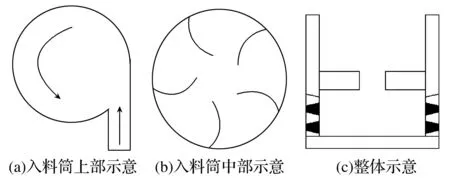

1.3 切向入料

切向入料方式如图3所示。煤泥水切向给入入料筒上部,自上旋转而下,在入料筒中部布置有导流板,将煤泥水的较大动能有效分散,向下煤泥水经圆台孔自周边缓慢流出,由于圆台孔内小外大,煤泥水的动能和流速进一步降低。

图3 切向入料筒

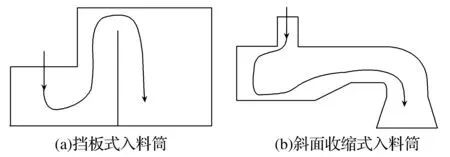

1.4 其他入料方式

如图4(a)所示,入料首先进入入料缓冲桶,缓冲后动能得到一定程度减小,然后进入设有挡板的入料筒,入料溢流进入浓缩机主体,由于挡板右侧远宽于左侧,在进入浓缩机之前动能很大程度得到降低,以较平稳的状态进入浓缩机主体。

如图4(b)所示,由于斜面的收缩作用,入料进入入料筒后,先流经左侧较大空间,动能得到很大程度削减后,再缓缓经过弯头,能量又得到一定程度减小,最后由钟形口流出,流速再次降低后,平稳缓慢流入浓缩机主体。

图4 其他形式入料筒

2 浓缩机溢流堰形式

浓缩机目前常用的溢流堰形式主要有普通溢流堰、锯齿三角堰、高围堰。在流量较稳定的情况下,三者均能保证浓缩机溢流水的质量;但是当入料量突然增大时,普通溢流堰和锯齿三角堰均有可能产生溢流跑粗、溢流水浑浊不达标等现象。而高围堰是在普通溢流堰的溢流槽上增加了一块可根据浓缩机入料量的大小,上下调节其高度的调节板,以保证溢流水质量,是值得推荐的溢流堰形式。

另外,瑞典萨拉公司设计的“利用压差经节流孔排出”的方案比普通溢流堰和锯齿三角堰更具优势,它能使偶然浮至液面的粗颗粒有机会再次沉至浓缩机下部;但当流量太大时,由于溢流面与溢流槽内液面的压差过大,溢流孔内液流穿行速度过快,会形成抽吸作用,将液面附近的部分中等粒度颗粒带进溢流,从而产生跑粗现象[5-6]。

3 使用高效先进的沉降设备

先进高效的浓缩沉降设备可以大大提高浓缩效率,增加煤泥水处理能力。目前,国内选煤厂常用的高效浓缩设备主要有高效耙式浓缩机和高效煤泥水浓缩机,其中高效煤泥水浓缩机又分为带斜管和不带斜管两种。经过验证,高效浓缩机与普通耙式浓缩机相比,无论在基建投资、占地面积,还是单位面积处理能力方面,前者都明显优于后者[7-8]。有关资料表明,ST系列高效浓缩机的单位面积处理能力达到8 m3/(m2·h)以上[9]。

4 合理的药剂制度

4.1 浮选剂用量的控制

合理控制浮选剂用量,尤其是起泡剂的用量,可避免泡沫在系统中循环聚集。通常进入浓缩机液面的泡沫难以消除,另外泡沫上可能粘附高灰细泥,进入溢流水随其在系统内循环积聚,也会影响其他分选设备的分选效果及整个系统的正常运行。

4.2 絮凝剂、凝聚剂用量的控制

当系统中絮凝剂含量过多时,可能导致磁铁矿粉介质和细粒煤粘结,不利于介质的回收再利用,造成资源浪费;同时也可能造成磁铁矿粉损失在细粒煤中或过多的细粒煤混入介质系统,以致介质系统密度偏低,需要额外添加磁铁矿粉,以保证合适的密度;也可能导致细粒精煤粘附在中煤或矸石颗粒表面,造成精煤的损失。

另外过多的絮凝剂会使系统中的细粒煤抱团,从而包裹高灰细泥进入浮选精煤;也可能使精煤损失到尾煤中,影响分选效果,致使产品质量下降甚至不合格。

过量使用凝聚剂也会对洗选系统造成一定的影响。一般系统水质pH值保持在中性或弱碱性比较有利于煤泥水的有效沉降,当系统水质pH值过大或过小,都会对浓缩沉降产生不利的影响,可能会使原本合适的沉降效果变差。

4.3 多点加药

对于细粒煤的沉降,多点加药往往优于单点加药,加药量也往往少于单点加药。多点加药有利于絮凝剂与煤泥水的二次混合、絮凝沉降,对细粒煤沉降有着较好的效果[10-11]。

5 消泡措施

泡沫可能粘附有高灰细泥,若泡沫随溢流水进入系统再循环,不仅会使部分高灰细泥在系统中循环积聚,而且可能导致循环水质量不符合正常生产的要求。另外,泡沫大量积聚也从侧面反映了生产系统正处于非正常状态,需要究其原因,从根本上消除造成这种现象的原因。

为避免泡沫对正常生产的不利影响,必要时需要进行有效的消泡。具体的消泡措施主要有以下几种:一是环形布水,逆溢流流向喷水。即布置环形管道,自周边向中心喷水,泡沫大量集聚时可采取此布水方式;二是布网挡泡,集中消泡。即当液面有少量泡沫时,为防止其随溢流进入循环水在系统内循环,可采用布网挡泡,待其自行消泡或集聚较多时集中进行消泡。

6 结 语

目前,我国多数选煤厂受煤泥水处理能力的制约,无法提升入选原煤处理量。而浓缩机作为煤泥水处理作业的核心环节[12],应不断研究提高其工作效率的有效措施。

对浓缩机入料装置进行合理的结构设计,改变浓缩机的溢流堰形式,辅以合理的药剂添加制度,均可有效提高浓缩机的工作效率,保障选煤厂循环水浓度,为选煤生产创造良好的条件。