焊管用低合金钢加工缺陷分析及设计优化

宋志岗, 侯明山, 张 星

(唐山钢铁集团有限责任公司, 河北 唐山 063016)

采用锰强化的Q355B钢(前身16Mn钢)是最先被列入国家标准之中的低合金高强度钢种之一,也是目前市场上应用最广泛、生产工艺最为成熟的高强度结构钢之一。随着钢铁产品生产加工方式、使用环境等不断变化,对钢铁材料本身的要求也在不断提高。为了满足材料在焊接、冷成形等加工过程中的性能需求,大量科研人员经过理论研究和生产实践,在不降低材料性能要求的同时,通过成分设计和生产工艺优化,尤其是微合金化元素铌、钛、钒的应用及控轧控冷技术的开发,不断扩展高强度结构钢的适用领域,一大批压力容器[1-3]、汽车结构[4-5]、机械结构[6-7]等专用高强度结构钢应运而生。本研究借鉴前人的有益经验,以焊接加工不良的低合金Q355B钢为研究对象,分析了影响冷加工性能的因素;在现有产线设备能力条件下通过引入微合金化元素、匹配合理的生产工艺进行优化改进,最终提高了产品综合性能,满足了产品焊接及冷加工的使用要求。

1 研究对象及方法

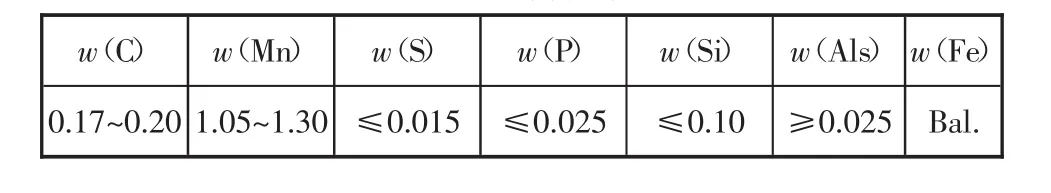

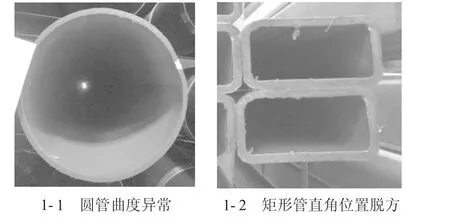

研究对象为焊管用普通低合金高强度结构钢,成分设计基于国标要求Q355B设计,经转炉-LF精炼—中板坯连铸—热连轧—纵切分条—高频直缝焊接圆管—冷拔方管,最终加工为直径×壁厚×长度尺寸 Ф30~200 mm×1.6~4.7 mm×8000 mm 规格的圆管或等截面矩形管和方管。钢的熔炼化学成分如表1所示。管件加工完成后进行形状检验和扩口试验,发现纵切后原钢带宽度方向边部位置的一条加工而成的圆管焊接后曲度异常、冷拔加工后拐角位置脱方(非直角外形),其形状缺陷如图1所示;扩口过程中发生焊缝开裂,其宏观形貌如图2所示。为分析缺陷产生原因,在热轧钢带宽度方向上由边部向中心连续检验钢带表面硬度用以评价钢带性能均匀性;对焊缝位置取样加工金相试样,在光学显微镜上观察焊缝位置显微组织形貌和显微硬度检测。

表1 钢带熔炼成分 %

图1 焊管形状缺陷宏观图

图2 扩口试样焊缝开裂缺陷形貌图

2 结果与讨论

2.1 钢带表面硬度检测

实际检测距离钢带边部不同位置处表面硬度分布如图3所示。由于钢铁材料硬度与抗拉强度之间存在线性相关,因此钢带表面硬度分布也间接反映出钢带强度在宽度方向上的分布情况。从图3的检测结果上看,钢带边部强度出现了一个显著增加的区域,越靠近钢带边部,强度越高;距离边部一定距离之后(约300 mm),钢带强度趋于稳定。在加工制管的过程中,由于钢带性能不均,变形抗力不同,导致圆形焊管曲度异常,进而在冷拔成矩形管、方管的过程中出现脱方的外形缺陷。

图3 距离钢带边部不同位置表面硬度分布图

2.2 焊缝组织及硬度检测

焊缝及其周围显微组织形貌如图4所示。从图4-1的微观形貌上看,母材组织是比较均匀的热轧态组织,主要由铁素体+贝氏体组成,其中贝氏体是由于热轧后钢带快冷抑制珠光体转变、过冷条件下形成的组织,与近似成分钢种在普通冷却条件下的显微组织有所不同[8-9]。而观察图4-2热影响区的组织,则发现有较明显的重熔痕迹,组织尺寸显著增大、大块状铁素体成为重要组成相,组织的不均匀程度显著增加。图4-3焊缝中心的组织与母材及热影响区显著不同,为液相经高温快冷的马氏体组织,且相界有网状先共析铁素体分布。由于钢带碳、锰含量较高,材料淬透性好,焊接过程中冷却较快,导致焊缝中心发生淬火形成强度高但塑韧性差的马氏体组织;网状分布的先共析铁素体在冷变形(扩口试验)过程中作为“软点”,进一步恶化了焊缝的力学性能[10]。图4-4是金相试样腐蚀前于焊缝中心发现长度为149 μm的夹渣形貌图,经过扫描电镜能谱分析,夹渣位置的主要成分为含锰的氧化物,属于焊接过程中的熔融金属排出不完全导致富锰液相氧化后残留于焊缝组织中形成。

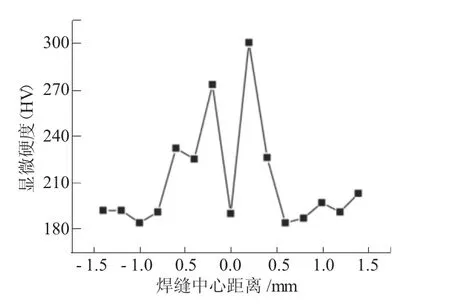

图5是焊接接头横截面显微硬度测试结果。测试部位从左侧母材通过焊缝区到右侧母材,间隔0.2 mm检测一点,试验加载力为200 g,加载时间为15 s。从图5的结果可以看出,焊缝处的硬度值高于热影响区,其中焊缝中心白亮带硬度与母材相差不大,说明焊缝中心出现了软化带,导致焊管在扩口试验过程中发生焊缝开裂。

图4 焊缝显微组织形貌

图5 焊缝周围组织显微硬度检测结果

3 质量改进措施

通过对钢带性能研究和焊缝组织、强度检测,基本确定了导致钢带焊接加工后出现外形及工艺缺陷的原因:钢带宽度方向上性能分布不均匀;材料焊接性不良、易偏析元素含量过高。导致钢带在宽度方向上性能分布不均匀的主要因素是钢带热轧过程中冷却不均匀,轧制过程中钢带边部降温较快,轧辊冷却边部强度大,轧制后层冷水量过大、冷却集中,均恶化钢带横向冷却均匀性,导致边部快冷组织贝氏体强度显著高于中间位置。影响材料焊接性的主要因素为钢带的碳当量过高,其中碳、锰元素在焊缝中富集、氧化形成夹杂物、气孔等缺陷,恶化了焊缝的综合力学性能,使焊缝软化,导致冷加工过程中出现开裂。

为了有效改善材料性能均匀性和焊接性能,在材料成分设计和控轧控冷工艺方面分别进行了优化:使用低碳、锰成分降低碳当量,其中碳、锰含量分别降至0.08%和0.75%左右,添加0.015%左右的铌元素进行强化,改善合金元素对焊接性的不利影响;采用控制轧制工艺,降低终轧温度同时增加精轧道次压下率,在积累变形量和变形温度两方面强化控轧效果;关闭机架间冷却水,调整层冷给水量和给水时序,改善板宽方向冷却强度差别。

图6为工艺改善前后距离钢带边部不同位置表面硬度检测结果。经过成分设计改进和生产工艺优化,钢带宽度方向性能波动有明显改善,表面硬度(HRB)波动值由6.3降低至3.1,钢带整体性能更加均匀。钢带经焊接和冷拔加工后成形良好,圆管和矩形管、方管均未再出现形状缺陷问题。制管后再次进行扩口试验,试样开裂宏观形貌如图7所示。经观察,扩口过程中方管四角位置强度最低、变形量最大,并出现局部减薄甚至开裂,焊缝位置几乎无变化,充分证明焊缝质量优良。

图6 改进工艺前后钢带表面硬度检测结果

4 结论

1)对焊管用低合金钢加工缺陷分析结果表明,碳当量高、轧制工艺不合理导致焊缝组织缺陷、强度波动大是冷加工后焊缝开裂、制件形状不良的主要原因。

2)通过调整钢种成分并实施控轧控冷工艺,实现了钢带良好的焊接性和性能均匀性控制,可完全满足焊接及冷加工使用要求。

图7 改进工艺后扩口试样形貌