汽车用钢生产平台铁水搅拌法脱硫的研究

孙建立

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063210)

某钢厂努力打造高级别汽车用钢生产平台,铁水脱硫是该平台的首要工序。生产高级别汽车用钢,对硫的要求较高,需要对铁水进行深脱硫处理,KR脱硫搅拌法的脱硫效果好,可以满足上述工艺条件的需求。KR搅拌脱硫法具有良好的脱硫动力学条件,适用于大批量稳定生产超低硫铁水。其脱硫剂为m(CaO)和 m(CaF2)采用 9∶1 的比例配置,廉价易得,而且易于储存,脱硫效果好。因此,该汽车用钢的铁水预脱硫设备可以持续、低成本地得到低硫甚至超低硫铁水。

1 脱硫热力学与动力学分析

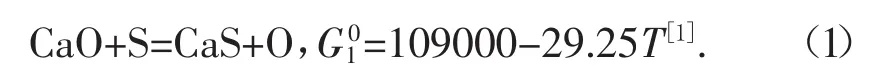

CaO系脱硫剂与铁水中的硫发生如下反应:

由于CaO的脱硫产物中含有O2-离子,所以当铁水中含有Si等强脱氧元素时,将与游离O2-离子发生反应。其中a代表式(2)中各物质的活度。

由于CaO与CaS相互间的溶解度很小,故可以认为 aCaO≈aCaS≈1。取 a2CaO·SiO2=1,且 aSi≈[Si],则 K1可表示为:

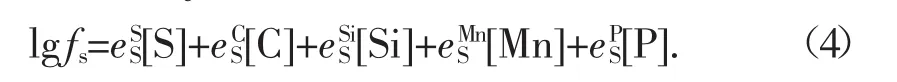

该反应平衡常数为式中:活度系数fs可表示为:

式中为相互作用系数,该钢厂脱硫入站温度为1280~1450℃,平均为1390℃,在该温度下[C]、[Si]、[Mn]、[P]分别为铁液中 S、C、Si、Mn、P 的质量分数。根据式(4)和该钢厂铁水条件,可计算出活度系数。由式(3)可计算出,使用CaO脱硫剂,在1380℃条件下平衡时,铁水硫可降至0.0001%以下。

脱硫动力学条件为:高温、高碱度、低(FeO)含量和炉渣良好的流动性[3]。而该钢厂大型高炉和“一罐到底”技术使得铁水温度更高[4],平均到站铁水温度可以达到1390℃,更有利于KR搅拌法脱硫。

2 脱硫工艺设备及流程

KR搅拌脱硫是汽车用钢生产平台的首要工序,该钢厂现有四座300 t KR脱硫装置,铁水100%脱硫,可将铁水中硫降至0.0020%以内。

2.1 工作原理

KR搅拌法的工作原理是通过控制搅拌头在铁包中的搅拌时间、搅拌速度和搅拌深度,使脱硫剂与铁水充分均匀混合,以快速发生反应脱去铁水中的硫。

2.2 KR脱硫装置工艺设备布置

脱硫剂备料系统包括脱硫剂运输槽车、上引式BCD仓式气力输送泵、脱硫剂料仓、铝渣料仓;加料系统包括脱硫剂称量斗、称量斗卸料阀、受料溜槽、加料溜槽、脱硫剂加料用伸缩溜槽;搅拌系统包括搅拌头、搅拌头升降及旋转设备、搅拌头更换小车、搅拌头存放架;扒渣系统包括扒渣机、捞渣机、吹渣机、渣罐;行走系统包括天车、铁包倾翻台车、渣罐运输车;除尘系统包括料仓脉冲清洁式布袋除尘器、KR罩、KR活动烟罩、扒渣罩、KR除尘翻板、扒渣翻板等。

2.3 脱硫剂

该钢厂采用的脱硫剂为 m(CaO)∶m(CaF2)为 9∶1的混合料。脱硫剂的主要活性物质为CaO,在脱硫过程中,脱硫剂中所含的SiO2易与CaO表面形成致密的2CaO·SiO2,该物质既阻碍了CaO发挥脱硫效果,又阻碍了脱硫产物向外扩散,因此,为了避免致密性2CaO·SiO2的生成,脱硫剂需要SiO2越低越好,降低脱硫剂粒度以增大反应界面积,并且在脱硫剂中加入CaF2也可以防止致密2CaO·SiO2的生成。

2.4 脱硫工艺流程

该钢厂脱硫工序流程见图1所示。该流程按照工序服从原则设计,从铁水进脱硫工位到出脱硫工序,各个操作岗位都在主操作员的控制下,有专人负责,以确保各工序的质量达标。

图1 脱硫工序流程图

3 脱硫技术指标分析

3.1 脱硫效果

以高级别汽车板为例,统计了20包生产实绩数据,由表1可见该设备脱硫效果较好,可将铁水硫降至0.0020%以下,并且在该铁水条件下,脱硫剂的消耗也控制在比较合理的范围内。作为汽车用钢冶炼的首要工序,KR搅拌脱硫可以使铁水硫含量达到要求。

表1 KR铁水脱硫实绩及回硫统计数据表

3.2 搅拌头寿命

该钢厂所使用的搅拌头为带浇注耐火材料的四叶搅拌头,中心通空气冷却,重6.5 t。新搅拌头正常转速100~120 r,旧搅拌头最大转速150 r。搅拌头耐材高度为1000 mm,下底直径1268 mm,上底直径1440 mm,金属件与耐材总高度4440 mm。现用搅拌头寿命一般在200余次。

搅拌头的作业方式为间歇式作业,间歇式作业带来的急冷急热极易损坏搅拌头。搅拌头工作条件恶劣,既要承受高温铁水和黏渣带来的急剧冲刷与浸透侵蚀,又要承受间歇式工作带来的急冷急热对搅拌头的热应力损伤。通过对搅拌头使用过程的观察与分析,搅拌头的损坏主要集中在叶片端部,搅拌轴只有轻微的搅拌磨损和黏渣侵蚀。如图2所示,搅拌头的主要损坏方式有顶部黏渣、侵蚀、叶片剥落、熔损孔眼、剥落凹坑、裂纹沟槽、棱边磨损、龟裂等。图3所示为现场正在使用的搅拌头。通过对使用后搅拌头拆除过程的观察发现,在未完全破损的搅拌叶棱角部位裂纹比较集中,铁水通过裂纹向深处渗透,并在金属芯与耐火材料工作层之间沿结合面扩展,向搅拌叶的迎铁面、背铁面和侧端面扩展,尤其是在搅拌叶侧端面,搅拌叶金属芯已基本被铁水覆盖,从而降低了搅拌头复合结构体的整体性,加剧了工作衬的结构剥落。由此可见,龟裂与渗透是导致搅拌头最终破损的主要原因。

图2 搅拌头破损形式示意图

图3 现场生产搅拌头图片

搅拌头的损坏机理一般认为是:应力毁坏、铁水磨损和化学侵蚀[5]。应力包括热应力、机械应力和结构应力,搅拌头在不同铁水温度下的冷热不均,以及搅拌扭矩带来的力学冲击等都会对搅拌头造成不同程度的损坏;铁水磨损主要是搅拌器插入铁水中旋转搅拌时,因克服铁水阻力与旋转状况下铁水的冲刷造成的磨损;化学侵蚀是在高温条件下,铁水、熔渣对搅拌器浇注层的化学侵蚀。

根据搅拌头损坏原因分析,设计合理的搅拌头结构,合理配比耐火材料种类和数量,采取提高抗热震性、抗冲刷性和整体致密性的有关技术措施的改进,延长烘烤时间,可将搅拌头在使用前插入铁水中进行热浸透,会使搅拌头寿命得到大幅度提高,满足了100%脱硫生产的要求。

3.3 回硫的防止

该KR搅拌脱硫设备可以将铁液中的平均S含量(质量分数)稳定地控制在0.0020%以下,而全流程终点硫的控制主要取决于后续工序的回硫量。由大量统计数据可得,转炉出钢后平均回硫量为0.0048%。对于KR脱硫装置回硫量的计算,以某包铁水为研究对象,该包铁水为300 t,硫的脱除量为0.04627%,总回流量为0.0032%,假设渣的扒除率为95%,转炉条件下计算出硫的分配,可以算出残渣的回硫量。

减少KR残渣和废钢、渣料等辅助材料带入的硫,以及适当提高脱磷炉渣碱度以增大硫的分配比,是减少钢液回硫的关键。在脱硫位,脱硫后扒渣是防止回硫的必要措施,严格扒渣操作,将后渣的扒除率大于95%是防止回硫的关键措施。

4 结论

4.1 脱硫热力学与动力学

通过脱硫热力学与动力学分析,可得脱硫的条件为:高温、高碱度、低氧化性和适当的渣量。

4.2 脱硫效果

该装置可将铁水中硫降至0.0020%以内,铁水平均处理时间为35 min,平均温降为26℃,完全可以满足高级别汽车用钢生产对于铁水硫的要求。

4.3 搅拌头寿命

设计合理的搅拌头结构,合理配比耐火材料种类和数量,采取提高抗热震性、抗冲刷性和整体致密性的有关技术措施的改进,延长烘烤时间,可将搅拌头在使用前插入铁水中进行热浸透,会使搅拌头寿命得到大幅度提高。

4.4 回硫的控制

全流程终点硫的控制主要取决于后续工序的回硫量,增大KR脱硫后的扒渣量,减少废钢、渣料等辅助材料带入的硫,适当增大脱磷炉渣碱度,增大硫的分配比,是减少半钢回硫的关键。