50Mn2V锯片基体用钢连铸坯断裂原因分析

杨 涛

(山东钢铁股份有限公司莱芜分公司, 山东 莱芜 271104)

50Mn2V作为金刚石锯片基体材料,具有耐磨性好、热稳定性优良、使用寿命长的特点,广泛应用于建筑、石材等行业[1]。50Mn2V属中碳钢,强度高,铸坯内应力大,导热性能较差,连铸坯在冷却过程中容易发生断裂现象,对转炉—连铸工艺而言,通过制定合理的二次冷却及连铸制度,可防止热裂纹的产生,采用恰当的铸坯缓冷工艺,可防止铸坯断裂[2]。

本文针对某钢厂在采用转炉—连铸工艺生产50Mn2V过程中,发生铸坯延迟断裂现象,对产生断裂的铸坯,进行了相关试验分析,找出了产生延迟断裂的原因。

1 试验材料和方法

1.1 试验材料

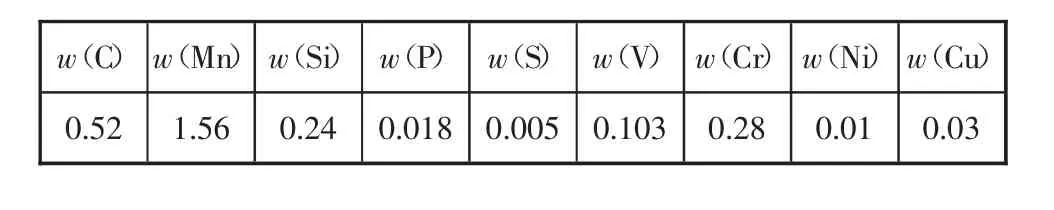

所采用的试验材料为钢厂发生断裂的50Mn2V连铸坯,其化学成分如表1所示。

表1 50Mn2V钢的化学成分 %

1.2 试验方法

在断口附近取样,加工成10 mm×10 mm×12 mm的样品,将样品经磨制、抛光、4%硝酸酒精浸蚀,利用光学显微镜和SEM进行微观组织观察;在断口处取样,采用SEM对发生断裂的断口进行扫描观察;在断口附近取样,将试样加工成Φ4 mm×20 mm的棒状样,进行O、N、H含量的检测,检测地点是国家有色金属及电子材料分析测试中心。

2 试验结果与讨论

2.1 光学金相及SEM组织观察

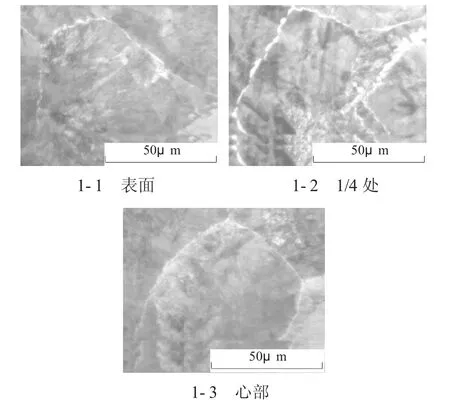

从图1可以看出,从表面至心部的组织并无较大差异,均为多边形或网状铁素体加珠光体组织。其中,网状铁素体沿原奥氏体晶界先共析生成,且绝大部分完全包裹在珠光体周围,其珠光体团内的片状间距均匀程度都很差。

图1 铸坯不同部位网状铁素体和珠光体组织

从下页图2中可以看出,SEM组织和光学金相一致,珠光体周围为网状的先共析铁素体,其晶粒尺寸差别较大。同时,还可以很清楚地观察到铸坯内部存在不同类型的缺陷,在连续的珠光体组织上存在尺寸大小约为20 μm的孔洞,孔洞内部含有或者不含夹杂物;还存在长度约为16 μm的裂纹缝隙,裂纹内无氧化物及其他异物,但附近分布着多边形块状铁素体。

图2 铸坯不同部位SEM组织

2.2 SEM断口扫描

从图3可以看出,断面均呈现出由不同高度的解理面所形成的解理台阶汇流而成的“河流状”花样,这是金属在正应力下沿一定指数晶面快速扩展发生解理脆性断裂的特征。同时,可以看出连铸坯横截面各部分均存在突兀的、清晰的、细或极细的裂纹,裂纹边部向两侧微张,裂纹长度不等(长的约40~50 μm,短的为 2~5 μm)。

图3 断裂处裂纹

2.3 气体含量检测结果

由表2可以看出,钢中的H含量在2×10-6,严重超过氢在室温时(在20℃左右时,钢中氢的溶解度<0.01 mL/100 g)的最大溶解度。

表2 试样中O、N、H的含量 %

2.4 试验结果分析

连铸坯冷却过程中,当碳含量靠近共析成分(0.50%~0.53%),由于奥氏体晶粒内部成分不均匀、奥氏体晶粒较为粗大,在进行缓冷过程中致使先共析铁素体呈网状分布在奥氏体晶界周围,降低了铸坯基体的强韧性,力学性能较差。同时由于铁素体带的不连续分布,导致铸坯的不同部位强韧性有所差异,使铸坯内部产生缩孔、微裂纹及内应力等缺陷,造成铸坯有断裂的倾向。

在20℃左右时,钢中氢的溶解度<0.01 mL/100 g(1 mL/100 g=1.125 cm3/100 g=0.9×10-6),即氢含量为5 mL/100 g时,会在每单位面积上产生约1640 t的气体压力。结合断口处样品成分检测的结果(2×10-6≈2.22 mL/100 g,见表2),可知铸坯中的氢含量严重超过氢在室温时的最大溶解度,钢中较多量的氢未及时排出钢水坯,铸坯在后续缓冷时,在结晶的缺陷(缩孔、微裂纹等)处,发生“2H→H2”转变,产生很大的气体压力,导致铸坯完全开裂。

3 结论

1)铸坯的基体组织为铁素体+珠光体。铁素体成断续或连续的网状包围在珠光体周围,珠光体组织中的铁素体(渗碳体)片间距差别较大,非常不均匀,造成铸坯基本力学性能降低。

2)铸坯基体的SEM检测表明,其内部存在不同类型的缺陷,如缩孔、微裂纹等,这些缺陷在有外力存在的情况下,成为应力集中点。

3)断坯试样的气体含量检测表明,钢中H的含量严重超过氢在室温时的最大溶解度,约为2×10-6,致使产生很大的内应力。

4)从断口的形貌来看,铸坯的断口上存在“河流状”花样的特征,为解理断裂,而且具有尖锐的、数量众多、长短不一的剪切唇,这是由气体引起的巨大内应力所造成的结果。