钟罩式退火炉温度控制系统的演变分析

梅桂林, 孙红刚, 窦 锋, 刘 松, 闫成琨, 谢 磊

(1.安徽楚江科技新材料股份有限公司, 安徽 芜湖 241008;2.中国重型机械研究院股份公司, 陕西 西安 710032)

铜板带材加工行业常用设备主要以钟罩式退火炉、气垫炉为主,由于气垫炉结构复杂,投资成本高,且受带厚所限,国内仅生产高要求产品的企业选用,下面主要以钟罩式退火炉为主展开介绍。

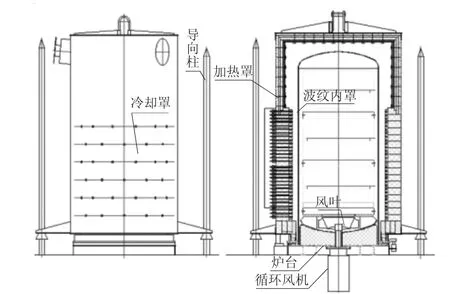

钟罩式退火炉单套主要由2个炉台、2个内罩、1个加热罩、1个冷却罩、控制设备及其他辅助设备组成[1]。目前主要有电加热与燃气加热两种,电加热的罩式炉,加热罩内的电加热器分两区控制。炉丝缠绕在耐热陶瓷管上。炉衬材料为轻质耐热陶瓷纤维。燃气加热的加热罩上分布多个烧嘴及管路系统温度控制与电加热区别不大,具体结构见图1。

图1 罩式炉简图

具体工作流程:将待退火的铜卷装入炉台上后,扣上内罩,采用机械或者液压将内罩锁紧在炉台上,抽真空后通入保护气体,将加热罩扣在内罩外面,开始进行加热。按照设定工艺温度进行加热、保温等操作,待保温结束后,吊开加热罩,扣上冷却罩,冷却结束后,吊开冷却罩和内罩,完成退火流程,如此循环生产[2]。

1 传统罩式炉温度控制系统介绍

传统的方式主要采用温控仪进行温度控制,在加热罩和炉台内接入多支热电偶,采用温控表对温度进行采集和检测,通过温控表设定完温度后,控制加热控制器或者接触器进行加热器加热控制,包括温控表、多点式温度记录仪等温控系统和记录系统。采用人工进行参数设定,过程中可视性差,且多点式温度记录仪采用纸带式记录,直观性不佳,操作过程中经常发生温度设定错误造成产品报废等生产异常,所以需提高对操作及仪表控制装置精度要求。

由于钟罩式退火炉退火过程中需要根据温度情况调节风机转速、压力等诸多参数,现有大部分温控仪表通讯功能较少,过程中信号传输较麻烦,甚至需要几块温控仪表来完成整个功能控制。

图2 温度工艺曲线

如图2所示,温度程序执行分为加热段及保温段,其中冷却阶段为空段位,不参与实际控制。加热罩顶部有一个热电偶,用于监测燃烧空间的温度,主要起限温作用,防止因为温度过高导致加热罩寿命降低。内罩中有一个热电偶测量保护气体的温度,并将测量值不断反馈给PLC,从而在PLC中与工艺制度中的温度曲线进行比较、运算,得到相应的控制指令来进行控制。

图3 温度控制设计图

PLC温度控制设计图如图3所示。在整个加热阶段,温控表一直处于实时监测状态,并不时将测量信号传递给PLC。加热室空间的温度与整个受热空间温度场的变化都取决于投入燃料的总量,因此在现场的实际生产过程中通过调节燃料量及助燃空气量来实现温度调节,并通过实际温度与退火工艺制度中要求的温度进行比较,进一步控制燃料量及助燃空气量,并将测量信号不断传递给PLC,从而调节燃料量与助燃空气量,以达到合理的燃烧比率,进而控制了炉内的温度[3]。

2 PLC温度控制系统实现

随着PLC技术不断发展,现代化钟罩炉绝大部分均采用PLC控制系统控制。针对压力、风机转速等调节灵活方便,和目前PLC运算速度快,并带有专用PID调节模块,只要配置模拟量输入、输出接口模块,即可方便进行温度控制。通过HMI画面直接实现参数曲线输入,操作简单方便,也方便过程监控及查看数据,且控制温度可靠[3]。

2.1 硬件结构

PLC选用西门子S7-300系列,将温度检测元件直接接入PLC模拟量输入模块,通过PLC模拟量输出模块直接控制接触器或者调功器进行加热器加热。

每个炉台都对应一套由PLC柜组成的PLC系统。同时能源公共辅助设施也对应一套PLC控制系统,用于对公用能源介质在接点处的供给量以及液压设备和安全吹扫等进行监视和控制,以保证退火过程的顺利进行。每个炉台的PLC对相应的炉台进行控制,涉及检测保护气体自动安全吹扫和装料空间的泄露以及夹紧内罩等功能。对生产气氛及温度分别进行独立的程序编制进而形成退火控制程序,对空冷形式进行选择等其他参数,则可以根据不同的生产规格进行专用退火程序的编制。

2.2 软件实现

采用LAD编程方式及西门子专用PID控制模块方便灵活地进行程序编制。采用此软件可在项目执行过程中方便调试,而且可视化人机界面系统的应用可快捷的进行设定值和温度曲线的调整。

PLC通过对下列信号的连续测量,对其最大值和最小值进行有效监控。通过监测多点温度(加热罩内外温度、保护气体温度、炉台底部钢卷表面温度等)来控制整个炉内钢卷的退火。为防止带钢过热,当温度超过一定极限时,PLC将发出关闭所有烧嘴的指令。保护气体吹扫被要求贯穿退火加热及保温过程的始终,但同时要实现提升企业效益、降低企业运行成本以及节能减排等目标,就需要在确保带钢退火质量的前提下尽可能地降低保护气体的用量。利用PID控制程序对保护气体流量进行调节控制,并在后期通过闭环控制确保炉内压力稳定,从而将内罩压力控制在可控范围内。PLC通过压力变送器及流量计对退火过程及吹扫过程中保护气体介质的压力、流量等进行控制。PLC通过检测相关温度来控制水的流量及保护气体的流量,以完成退火工艺中的冷却控制。而采用模糊推理,实现对PID参数的在线自调整,使其具有鲁棒性强、适应性强、控制精度高等特点。这种方法简单且效果明显,较适用于各类过程控制系统[4]。

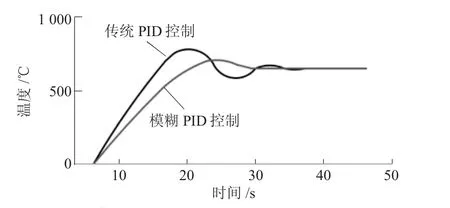

图4 模糊PID与传统PID控制效果对比图

图4是模糊自适应PID和传统PID控制的系统温度变化曲线。从图4中可以看出传统PID控制温度超过设定的上升时间,为22 s,超调5%,经过37 s后系统才开始逐渐趋于稳定。而模糊PID控制温度超过设定的上升时间,大致为25 s,基本无超调,系统稳定时间也较短。采用模糊PID控制温度控制程序自动升温曲线如图5所示,当设定好钟罩式退火炉炉温后,实测温度曲线与设定温度曲线基本一致,采用模糊自适应PID控制能有效对炉温进行精确控制。

图5 PID炉温控制效果图

3 结语

本文以铜板带材加工行业钟罩式退火炉为主要研究对象,对罩式退火炉的主要结构、温度控制系统组成与工作原理、PLC温度控制系统的具体实现方法进行了分析。模糊自适应PID控制技术在罩式退火炉温控系统上具有良好的鲁棒性,较强的自适应能力与较高的控制精度,在工业控制领域有广阔的前景。该内容对钟罩式退火炉相关的操作与维护具有一定的指导意义,对控制系统的具体内容能够总体上进行控制,为现场的改造提供了良好的技术支持。