小孔间距布局对厢体气膜减阻效果的影响*

(华南理工大学机械与汽车工程学院 广东广州 510640)

气膜减阻是一种早期开始应用于船舶运输业,并在该领域得到迅速发展的一种简单的容易实现的减阻方式[1-3]。水中的气膜减阻是利用水与空气密度和黏度上的差异性,在运动主体的底部释放出大量的空气,形成一层薄的气液两相混合流,密度和黏度相对较小的混合流使得运动主体与水之间的摩擦阻力得以减小[4-5]。随着现代物流运输业的高速发展和厢式运输车的作业量的急剧增加,在陆地厢式车体上应用气膜减阻实现高效节能十分必要。与水中的气膜减阻研究液体介质与固体表面之间的流体[6-8]不同的是,厢式车体气膜减阻研究的是气体与固体表面之间的气流摩擦问题。

目前,国内已有学者从数值仿真和实验研究上验证了厢体表面气膜减阻的有效性[9-10],并研究了厢体表面气膜孔的直径、斜度、间距布局等结构参数和主流速度和渗流速度等状态参数对厢体表面气膜减阻效果的影响。但针对小孔横向间距和纵向间距对气膜减阻效果的研究范围局限且没有取得最优的减阻效果,为深入研究速度、温度等状态参数对气膜减阻效果的影响,仍有进一步研究小孔间距布局对厢体表面喷气减阻效果的必要性。本文作者在空气中气膜减阻研究基础上,采取模拟风洞实验研究小孔间距布局对厢体表面气膜减阻效果的影响。

1 实验原理和研究方法

1.1 气膜减阻原理

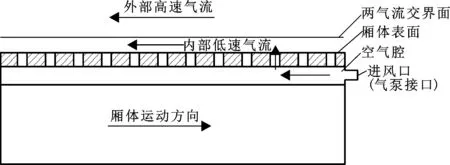

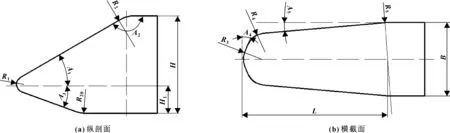

气膜减阻的原理[11]是通过气泵将外部的空气泵入到空气腔中,通过厢体表面小孔喷出后在其表面形成一定速度的空气流,避免厢体表面和外部高速气流的直接摩擦,从而实现厢式运输车的表面减阻,其减阻原理如图1所示。将带有气体泵入口、气体容腔和渗透小孔等结构的装置称为气膜发生器。外部高速气流的速度是主流速度,渗透小孔的气流速度是渗流速度。

图1 厢式运输车表面减阻原理

1.2 实验研究方法

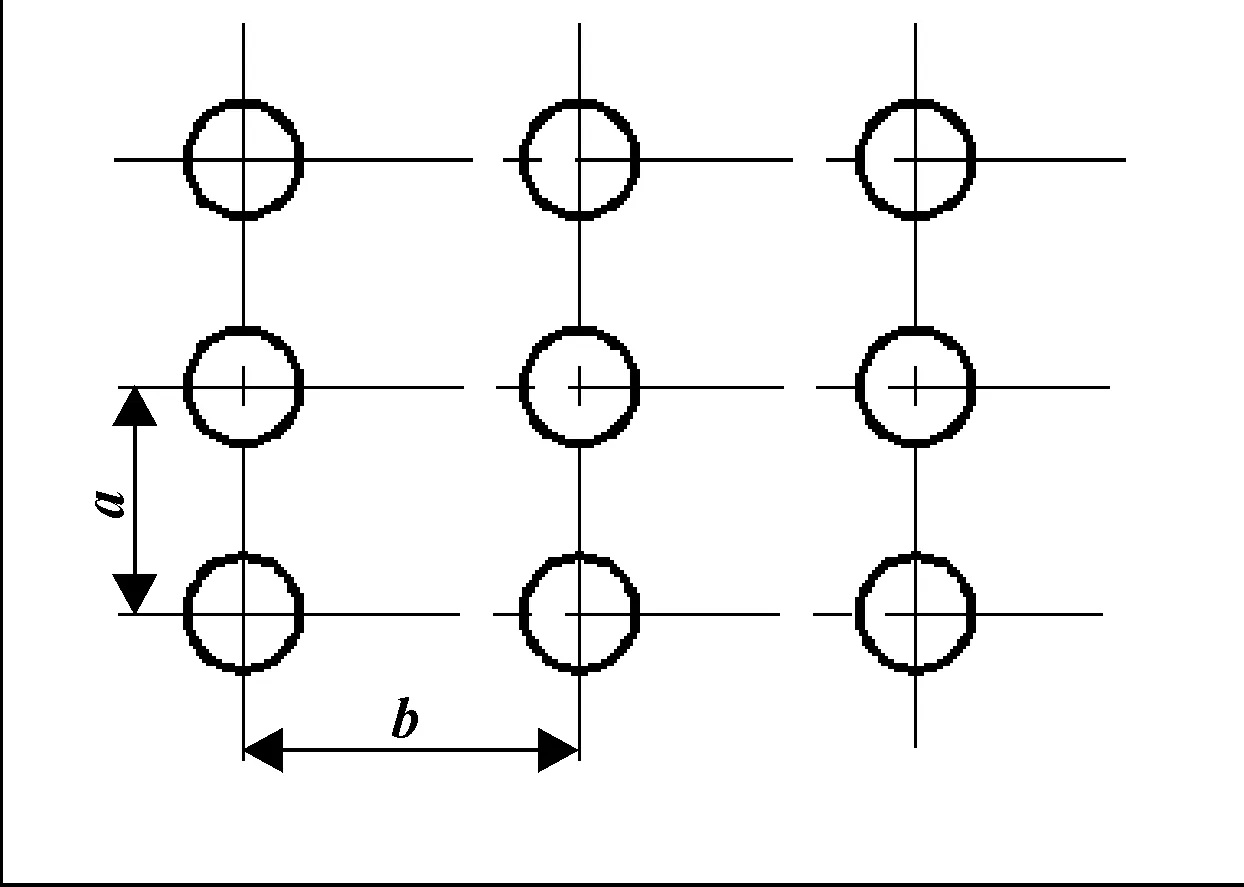

由于渗流空气流是和外界气流的混合在接触的区域形成了一层极薄的气膜,而气膜的厚度又和渗流量有关,影响渗流量的因素包括小孔横向和间距、小孔直径、渗流速度。因文中主要研究小孔间距布局对厢体气膜减阻效果的影响,故采取控制变量法,即研究时控制外界主流风速u=20 m/s、渗流速度v=4 m/s、小孔斜度α=90°、小孔直径d=1 mm为不变量。气膜发生器上小孔横向和纵向间距均匀分布,如图2所示,其中a和b分别为气膜发生器小孔纵向间距和横向间距。

图2 气膜发生器中的小孔间距布局

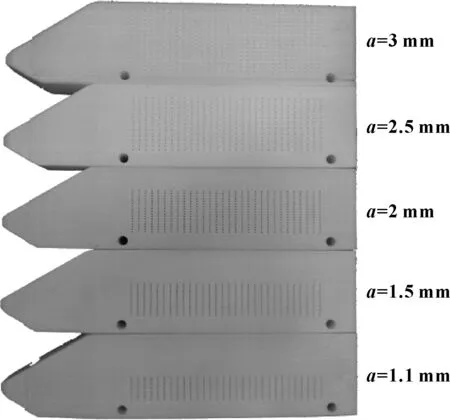

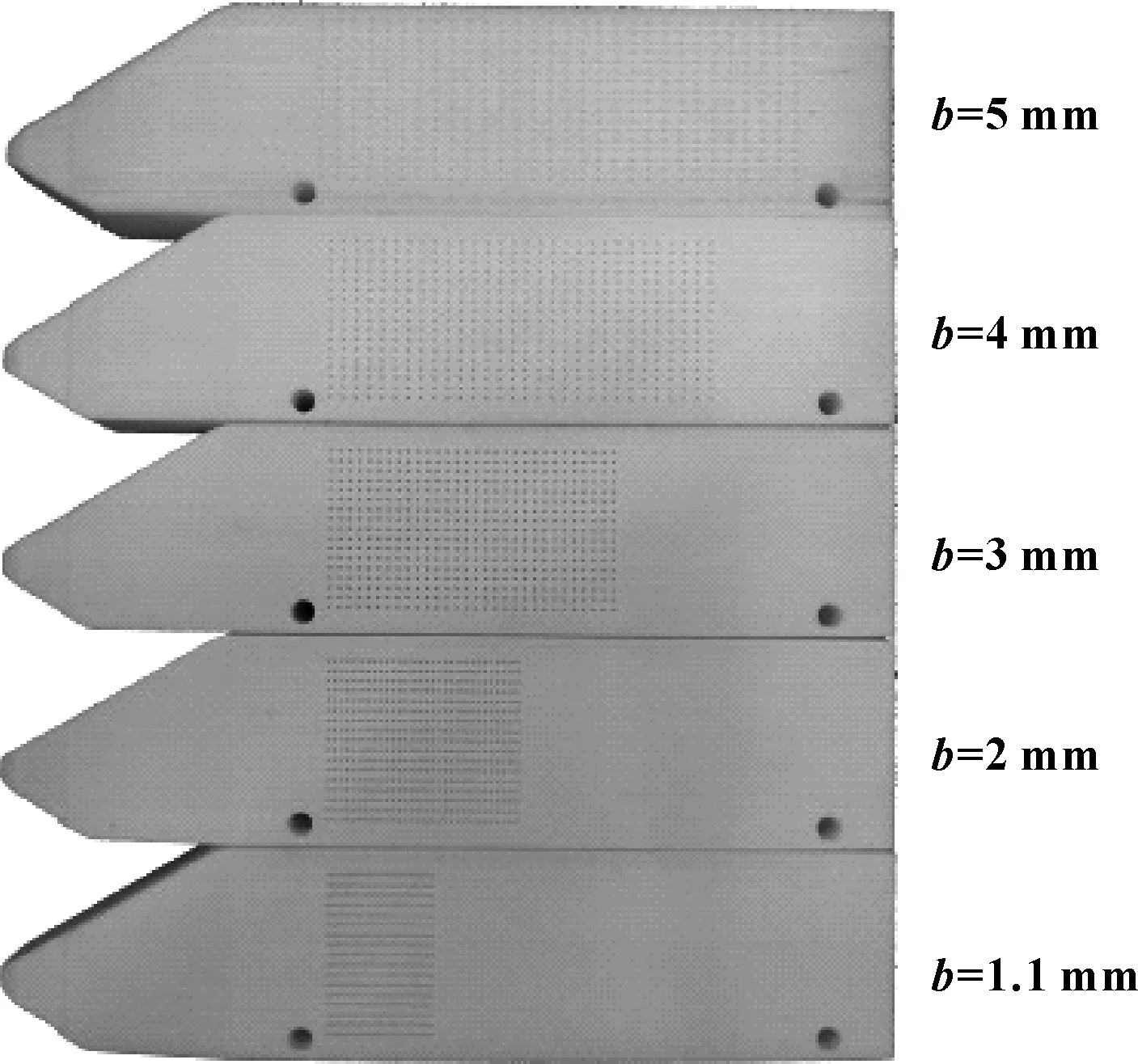

为了进一步探讨小孔间距布局对厢体表面气膜减阻效果的影响,文中采用控制变量法设计两组实验进行分析,一组是小孔横向间距5 mm下,纵向间距分别为3、2.5、2、1.5、1.1 mm等5次实验;另一组是小孔纵向间距3 mm下,横向间距分别为5、4、3、2、1.1 mm等5次实验。

2 实验测试模型的设计

为了更精确地验证厢体表面的气膜减阻效果,文中从实验模型结构的三个方面进行优化,使数显式测力计测试值更趋近于两气流间的摩擦阻力的大小:第一,采用合理的流线化外型设计厢体模型的车身和尾部,从而达到降低厢体前后压差阻力的目的;第二,在厢体模型底面设计滚轮,使得厢体底面和导轨间的摩擦力减小;第三,采用被动式气膜发生器,减轻与厢体运动方向相同的内流力对厢体表面气流摩擦阻力测试的影响。

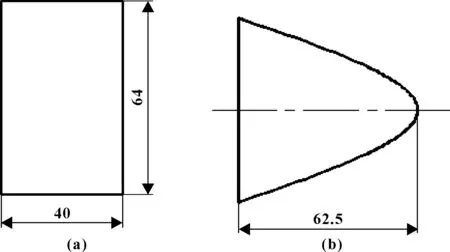

2.1 厢体模型结构外形设计

结合风阻测试装置实验观测段的几何结构尺寸要求和实验目的,文中实验设计的厢体模型的基本轮廓尺寸为405 mm×40 mm×64 mm,不考虑被动安全防护结构、驾驶界面、人因工程等方面对车头外形设计进行详细的分析,从空气动力学角度对厢体头部造型进行设计。

结合CA250高速动车组的设计尺寸[12]对厢体的头部进行设计,计算公式为

(1)

式中:L为车头流线化长度;S为车身横截面积;λ为用长度法定义的细长比,取值为3.75。

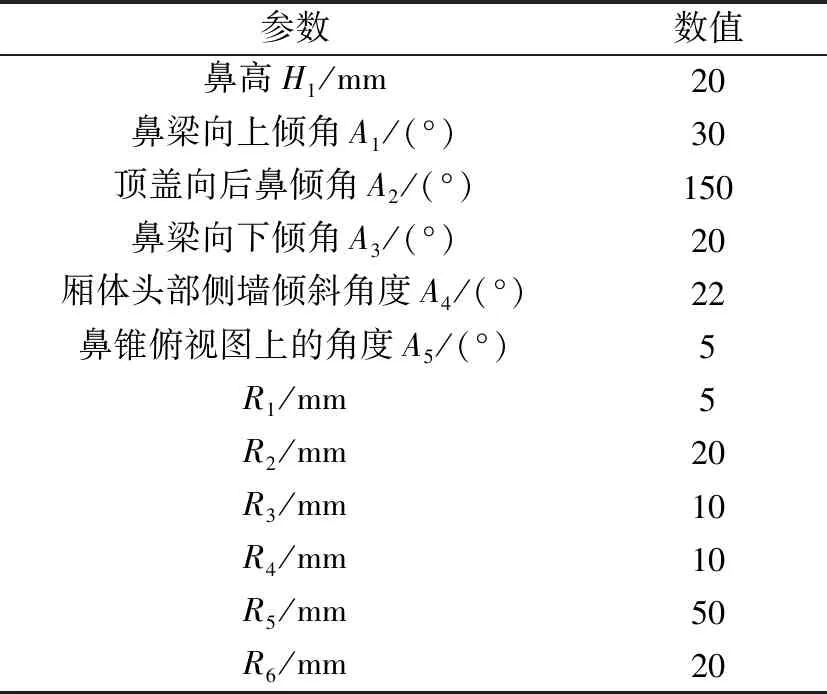

已知厢体的宽度B=40 mm,厢体高度H=64 mm,可计算的L=107 mm。因实验测试模型的特殊性,故向下取整L=80 mm,厢体头部外形结构参数如下表1所示,厢体头部如图3所示。

表1 厢体头部结构参数

图3 厢体模型头部

Fig 3 The head of the van model (a)longitudinal section;(b)lateral section

从文献[10]中可知,在厢体尾部安装导流罩能实现较好的减阻效果。根据设计的厢体实验模型的实际尺寸,设计导流罩的横向长度为62.5 mm,其外形结构和尺寸如图4所示。

图4 厢体尾部导流罩

2.2 厢体底盘设计

根据相对运动原理和地面效应的影响原理,设计汽车风洞时,厢体模型静止,气流运动的同时,汽车风洞的地板也应该相对汽车运动,因为空气流动会在静止的地板表面形成边界层从而影响汽车底部气流的流动,进而影响最终实验效果。英国汽车动力学家Bearman教授的研究结果表明,有移动底板时的汽车阻力系数和负升力系数偏大[13],这将会不利于文中实验准确数据的获取。

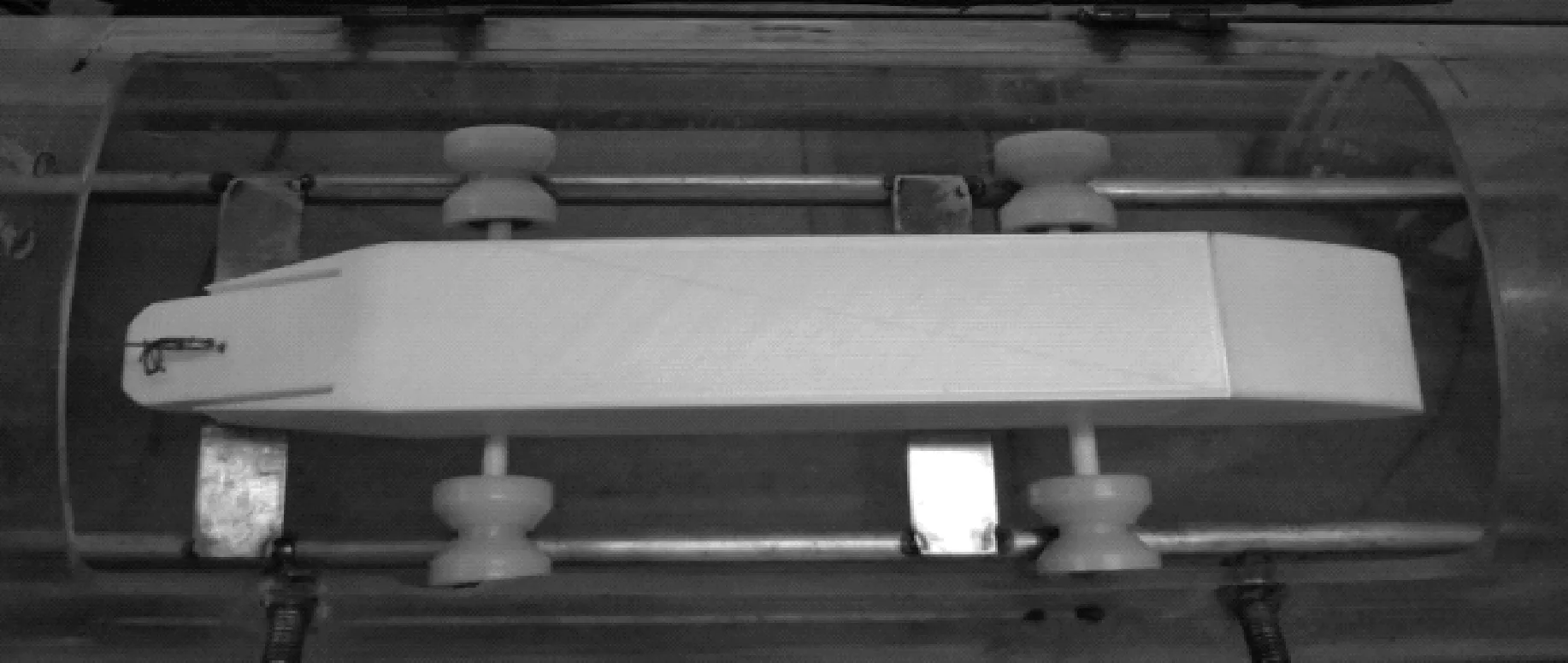

因此,厢体模型的设计通过采用在厢体上安装轮对,轮对由滚轮和车轴组成。厢体模型通过滚轮和导轨的刚性接触进行定位安装。这样的设计,一方面可以减少地面效应对厢体模型的影响;另一方面,通过滚轮在双导轨上滚动代替厢体底面在静止地板上的滑动,减少了摩擦阻力。结合模拟风洞试验平台的双导轨直径、横向跨距等尺寸,测试模型采用40 mm V型尼龙轨道滑轮[14]。

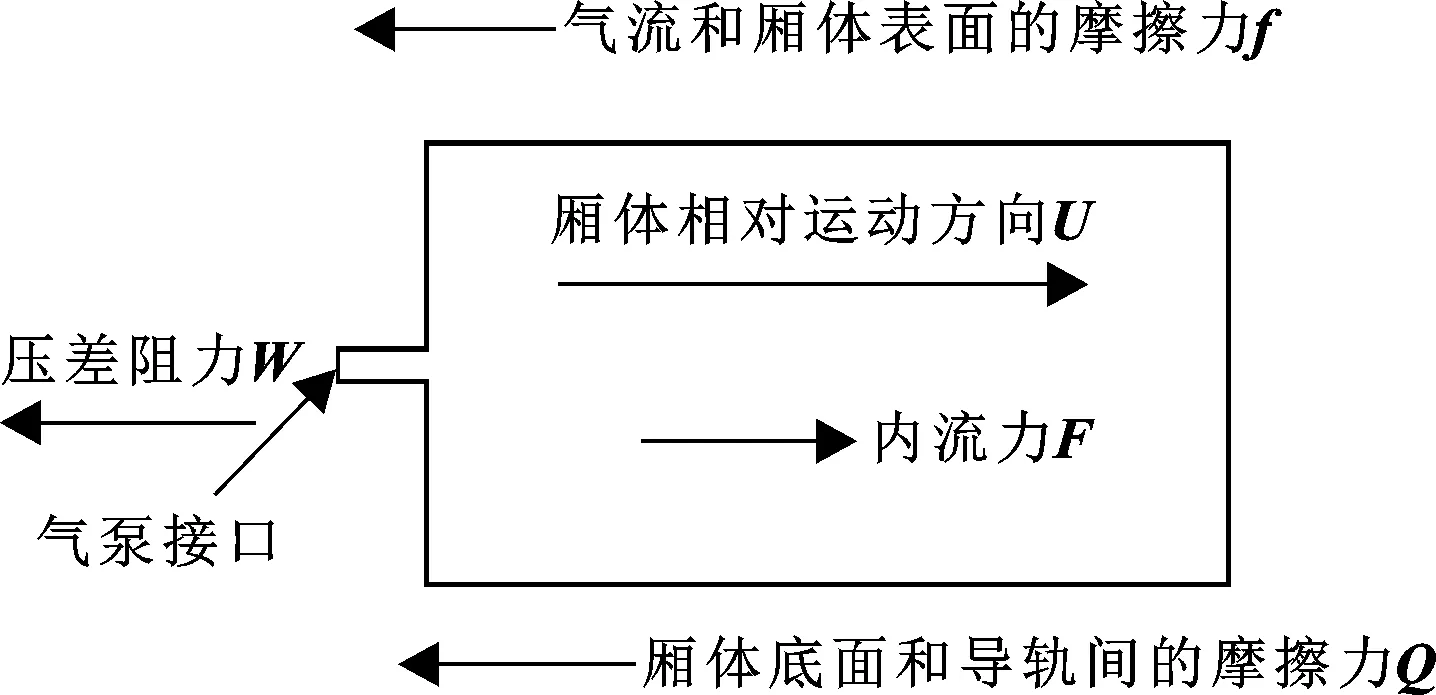

2.3 被动式气膜发生器的设计

基于自主设计开发的可变风速测阻装置,实验模型水平置于双导轨上。通过将迎风端面与测力计端螺母连接,数显式测力计可以测出厢体模型的总阻力,厢体模型相对风阻测试装置静止,因此厢体相对运动的方向U为主流速度的负方向。若是采用主动式气膜发生器,利用气泵或者空气压缩机将产生的空气泵入到空气腔中,然后经过空气渗透小孔在厢体表面溢出,在厢体表面形成一层动态空气膜。主动式气膜发生器下厢体模型的水平方向受力示意图如图5所示。

图5 主动式气膜发生器

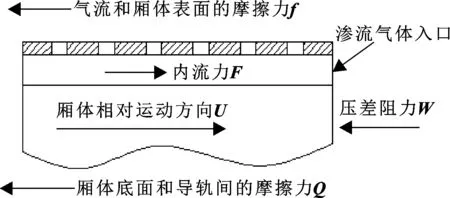

主动式气膜发生器和被动式气膜发生器实现减阻的原理是一致的,空气从进风口进入空气腔后,经气膜发生器小孔渗流至厢体表面形成一层动态的气膜层。被动式气膜发生器下厢体模型的水平方向受力示意图如图6所示。在厢体相对运动的过程中,空气气膜层与外部的高速气流相互接触作用,减小甚至隔绝了外部高速气流与车体表面的直接摩擦,从而实现减阻效果。

被动式气膜发生器的优点在于不需要额外附加的气泵装置,厢体表面的渗流空气流量大小可以随着主流速度的改变而改变,缺点在于无法模拟出不同的渗流速度条件。而主动式气膜发生器的优点在于可以控制和调节空气渗透小孔的渗流量以及渗流速度大小。从减少内流力以便能精确测量气流和厢体表面之间的摩擦阻力为出发点,文中采用被动式气膜发生器,气膜发生器和厢体模型设计于一体,渗流气体从厢体表面流出。

图6 被动式气膜发生器

由于研究的是小孔间距布局对厢体表面气流摩擦力的影响,主流速度和渗流速度保持不变,如果主流速度变化,渗流速度同方向同比例发生变化,两者关系可用下式计算。

(2)

式中:S为单侧渗流入口的实际迎风口面积;v为渗流速度;n为单侧小孔数目;d为小孔直径;u为主流速度。

3 实验和数据分析

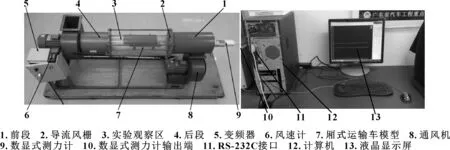

3.1 模拟风阻测试平台

厢式运输车表面减阻的风阻测试实验在模拟风洞实验平台上[15]进行,如图7所示为风阻模拟装置,图8所示为实验测试模型。由于实验模型采取气膜发生器和厢式车体一体化设计,采用通风机产生的气流一部分形成主流,另一部分通过厢体车头的狭长入口经过空气腔后从小孔流出形成渗流。

图7 模拟风洞实验平台

图8 模拟风洞实验平台上的测试模型

为研究小孔间距布局对厢体表面气膜减阻的影响,在小孔斜度为90°、小孔直径为1 mm条件下,首先测试了小孔横向间距为5 mm,小孔纵向间距分别为3、2.5、2、1.5、1.1 mm的5种模型在主流速度16、18、20、22、24 m/s下受到的阻力大小,然后测试了小孔纵向间距为3 mm,小孔横向间距分别为5、4、3、2、1.1 mm的5种模型在主流速度16、18、20、22、24 m/s下受到的阻力大小。模拟风洞实验的不同小孔纵向间距厢体模型和不同小孔横向间距厢体模型分别如图9和图10所示。其中,通过使用轻质材料堵塞渗流入口来形成厢体模型无气膜发生器的条件。

图9 不同小孔纵向间距的厢体模型

图10 不同小孔横向间距的厢体模型

3.2 实验数据分析

为了研究厢体在不同小孔纵向间距下的气膜减阻效果,设定如下的减阻率计算公式:

(3)

式中:R为减阻率;F为厢体模型表面无气膜时受到的总阻力;F′为厢体模型表面有气膜时受到的总阻力。

3.2.1 小孔纵向间距对气膜减阻的影响

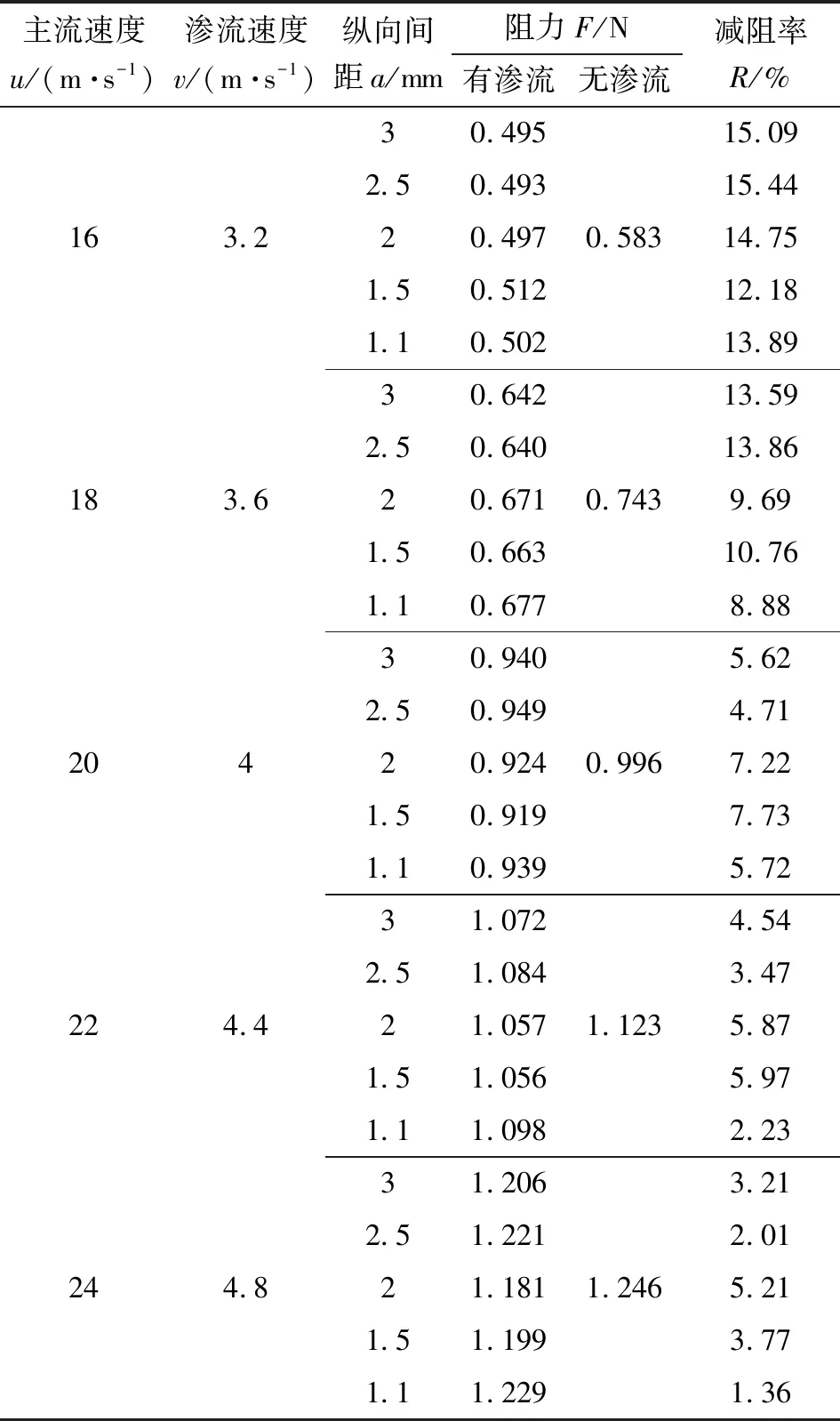

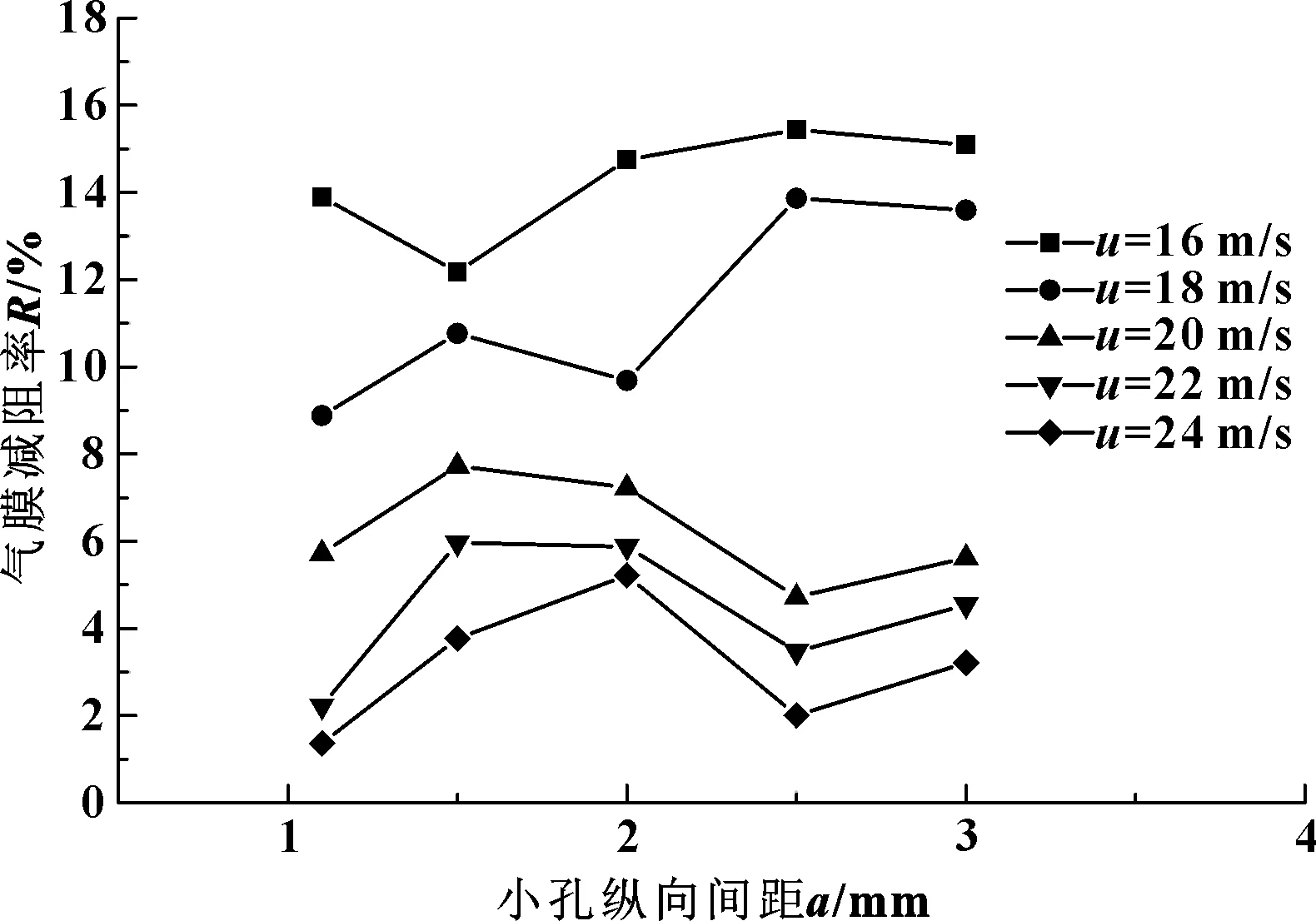

表2示出了在厢体表面有气膜和无气膜2种条件下不同小孔纵向间距的厢体模型的总阻力。图11示出了气膜减阻率随小孔纵向间距的变化趋势。

由表2、图11可以看出,当主流和渗流速度大小比值一定、小孔斜度为90°、小孔直径为1 mm和小孔横向间距为5 mm时,可以得出以下结果:第一,气膜减阻率均为正值,验证了厢体表面气膜减阻的可靠性。原因在于小孔渗出的气流与外部来流进行混合,相比于厢体模型表面无气膜状态,增加了边界层的厚度,厢体表面压力减小,从而使得受到的摩擦力减小,最终达到减阻效果。第二,当小孔纵向间距变化时,气膜减阻率上下波动且同等主流速度和渗流速度下的最大与最小减阻率均不超过5%。结合厢体模型表面无气膜总阻力、数显式测力计0.5%的精度和5 N的量程可知,气膜减阻率之所以上下波动是因为实验误差的综合影响。由此可得在此范围内的小孔纵向间距变化不影响厢体模型表面减阻效果,其原因在于小孔纵向间距方向与主流速度方向垂直,小孔中渗出的气流在纵向方向的扩散量不会随着小孔纵向间距的变化而变化,所以厢体模型表面压力和摩擦力不会发生明显变化。第三,在主流和渗流速度比值一定时,随着主流速度和渗流速度的增大,厢体模型表面减阻率下降。原因在于渗流速度的增大对厢体模型表面增加的气膜层厚度带来的减阻效果小于主流速度的增大对厢体模型表面气膜层的削弱作用。

表2 不同小孔纵向间距下厢体模型受到的总阻力(d=1 mm,α=90°,b=5 mm)

图11 不同小孔纵向间距和速度下厢体表面的 气膜减阻率(d=1 mm,α=90°,b=5 mm)

3.2.2 小孔横向间距对气膜减阻的影响

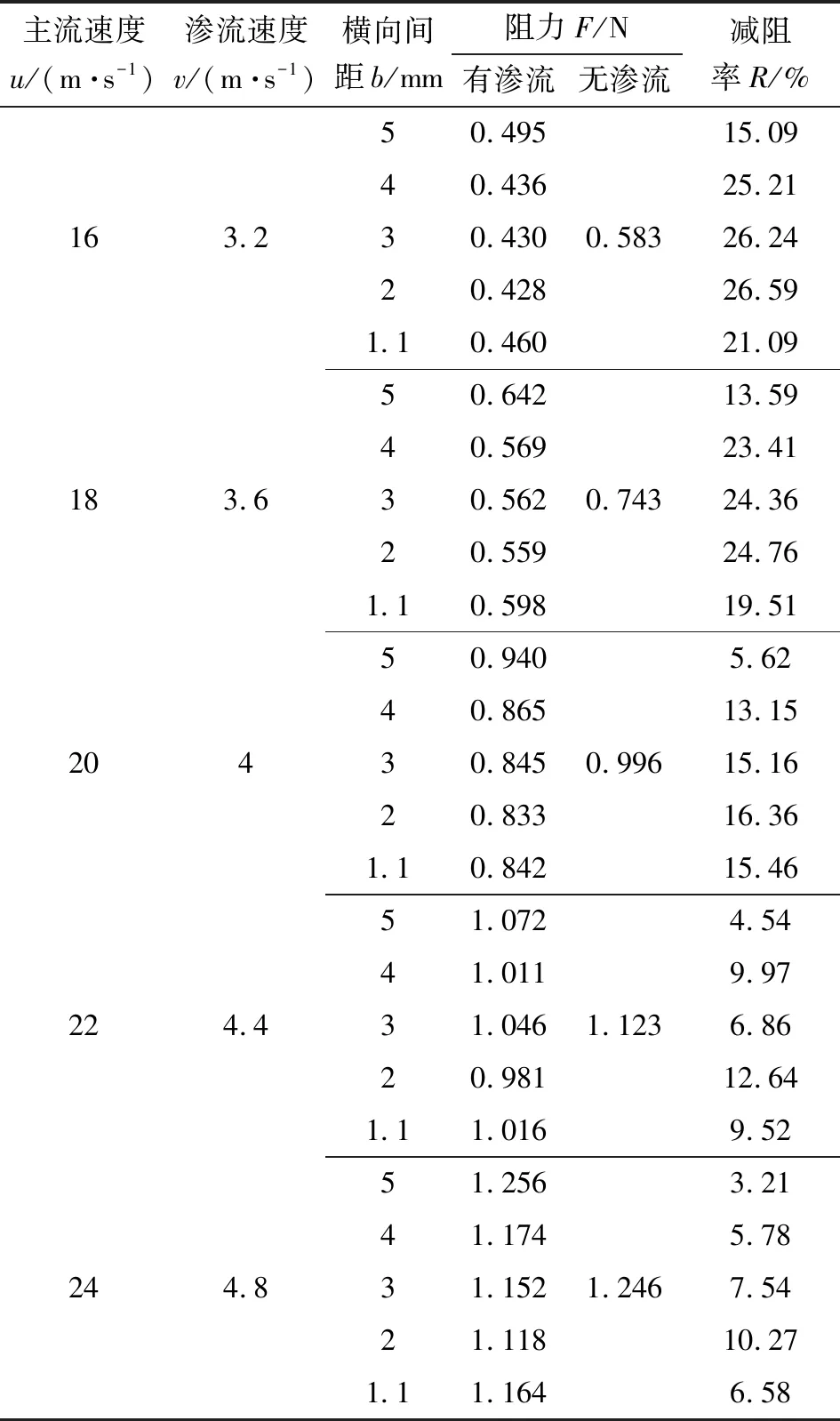

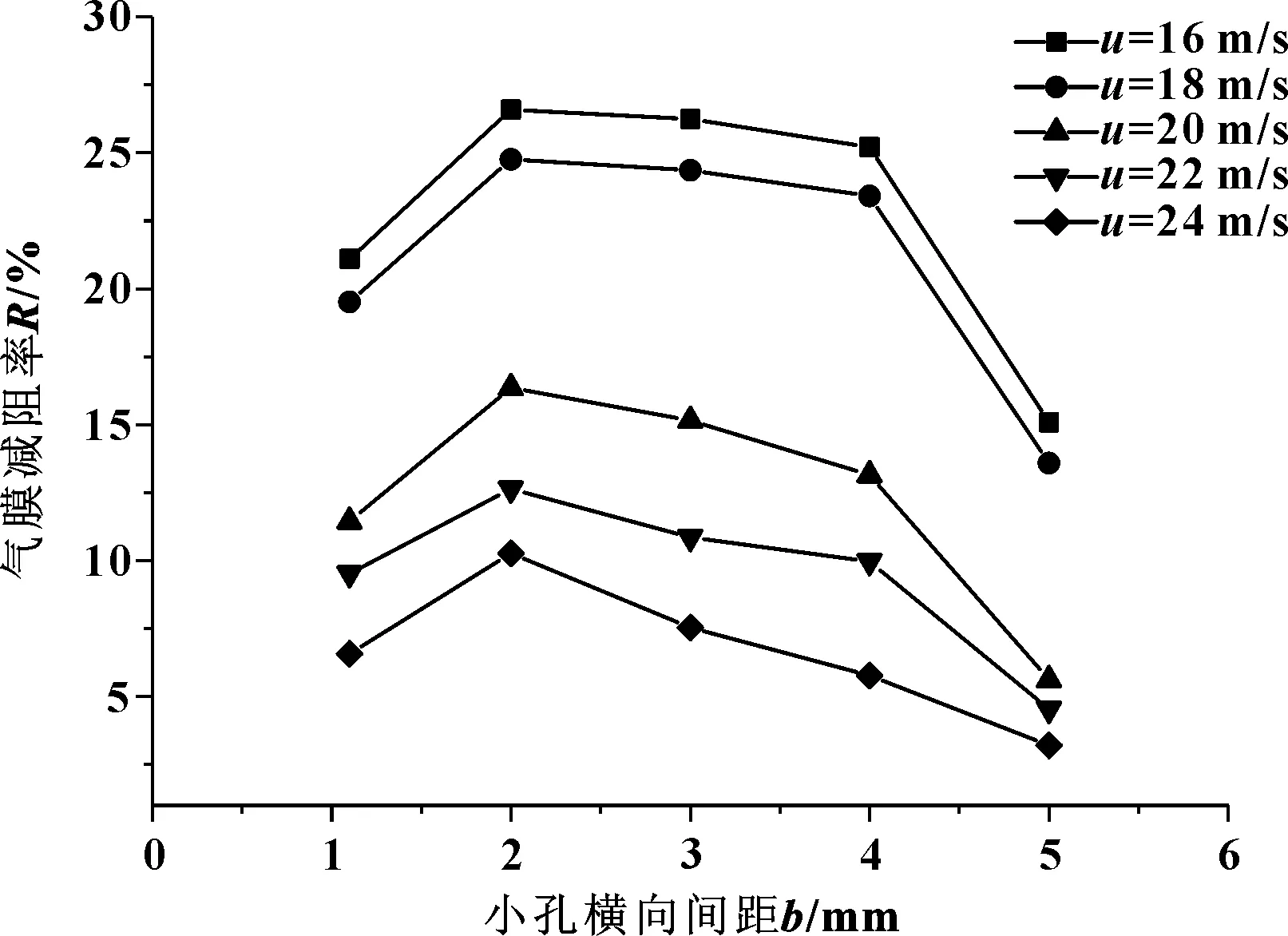

表3示出了在厢体表面有气膜和无气膜2种条件下不同小孔横向间距的厢体模型的总阻力。图12示出了气膜减阻率随小孔横向间距的变化趋势。

表3 不同小孔横向间距下的厢体模型受到的总阻力(d=1 mm,α=90°,a=3 mm)

由表3、图12可以看出,当主流速度和渗流速度比值相等时,小孔斜度为90°、小孔直径为1 mm和小孔纵间距为3 mm时,厢体模型表面减阻率在小孔横向间距1.1~2 mm呈上升趋势,而在2~5 mm呈下降趋势。由此可得:第一,气膜减阻率均为正值,验证了厢体表面气膜减阻的可靠性;第二,在主流速度和渗流速度比值不变时,当横向间距逐渐增大时,气膜减阻率最大值都是在小孔横向间距为2 mm时,表明该模拟风洞实验能取得最大气膜减阻效果的最佳小孔横向间距处在1.1~3 mm范围内,原因在于,在主流速度下,当小孔横向间距逐渐从5 mm逐渐减小至2 mm时,渗透气体向后扩散形成的空气膜对厢体后部区域的影响越来越大,从而取得更好的减阻效果;当小孔横向间距从2 mm减小至1.1 mm时,尽管主流风速较大,但小孔间距和小孔直径大小已具备可比性,邻近小孔喷出的气流形成多孔射流,多股射流卷吸周围环境中的外界主流使气膜边界层流动复杂,从而使气膜减阻效果下降。

图12 不同小孔横向间距和速度下的厢体表面 气膜减阻率(d=1 mm,α=90°,a=3 mm)

4 结论

(1)通过对5种不同小孔纵向间距的厢体模型的模拟风阻试验,在小孔纵向间距3 mm之内,厢体表面喷气减阻效果不会随着纵向间距的变化有明显变化。

(2)通过对5种不同小孔横向间距的厢体模型的模拟风阻试验,发现随着小孔横向间距的增加,厢体表面气膜减阻效果先增大后减小,气膜减阻效果最佳的小孔横向间距处在1.1~3 mm范围内。

(3)在主流速度和渗流速度大小比值相等的情况下,随着主流速度和渗流速度的增加,厢体表面喷气减阻效果变小。