高速列车制动片摩擦块尺寸对制动噪声特性的影响*

(1.西南交通大学摩擦学研究所 四川成都 610031;2.利物浦大学工程学院 英国利物浦 L69 3GH)

制动盘与制动片上的摩擦块之间的摩擦过程称为机械制动,也是高速列车主要制动方式之一[1]。然而,机械制动过程中摩擦界面会产生振动并辐射出噪声,这不仅影响了乘客乘坐的舒适性,给铁路沿线带来噪声污染[2],还会影响制动系统零部件的可靠性,从而对列车运行安全造成威胁。现如今,国内外制动闸片上摩擦块的几何参数(形状、尺寸等)多种多样,而不同几何参数的摩擦块会对界面接触力、磨损行为、摩擦热分布等产生影响,这些因素也会影响制动噪声[3-4]。因此,探究摩擦块几何参数对制动噪声的影响机制,对建立抑制制动噪声的有效措施和途径有着重大的研究意义。

近年来,国内外的研究者关于列车制动闸片摩擦块几何参数研究,主要围绕其与制动盘温度场、应力场分布及热裂纹扩展等方面关系展开[5-7]。农万华等[5]模拟了圆形、三角形、六边形摩擦块制动时制动盘的温度及热应力分布状况,发现摩擦块形状对制动盘面温差和热应力有显著影响。PANIER等[6]研究了3种不同摩擦块热点的分布情况,结果表明当摩擦块弧长减少时,热点数量会增多。孙超等人[7]研究发现,闸片设计应尽可能使闸片周向弧长沿着径向方向均匀地排布,减小摩擦块尺寸并增加其数目能有效降低摩擦副表面的最高温度,从而提高制动器的使用寿命。

关于摩擦块几何参数与振动噪声的关系,国内外学者也进行了相关研究[8-10]。CHIELLO和DES ROCHES等[8-9]研究了不同形状、数目及材料参数的制动闸片对制动系统不稳定振动模态的影响,结果表明减少盘/片接触面积可减少系统不稳定振动的模态数目,闸片厚度变化会影响系统不稳定振动的主频。MOORE等[10]通过实验研究了制动片几何形状变化对尖叫噪声的影响规律,进而从降低制动噪声的角度来指导制动片的优化设计。

结合以上分析,摩擦块形状与振动噪声的关系已有过研究,但从文献检索来看,目前还没有关于摩擦块尺寸对制动噪声影响的研究。而且,摩擦块尺寸确实会影响界面摩擦学行为,进而对制动噪声的发生及其演变产生一定的影响。基于上述分析,本文作者设计了3种尺寸的圆形摩擦块,在制动摩擦噪声试验机上进行制动试验,探究摩擦块尺寸对制动噪声的影响规律,并尝试从摩擦学角度,结合摩擦弧长分析,探讨摩擦块尺寸对制动噪声的影响机制,为高速列车制动片摩擦块的优化设计提供理论依据。

1 试验部分

1.1 试验装置

摩擦块尺寸对制动噪声特性影响的试验在自行研制的制动摩擦噪声试验机上进行,主要包括了驱动和传动系统、滑台及加载系统、控制系统、摩擦学测量系统、数据采集分析系统,如图1所示。控制系统可以实现制动盘转速的调节、离合的吸合与分离、摩擦块的加载与卸载,滑台及加载系统可改变加载力的大小,从而可以完成在一定转速和压力下的制动盘与摩擦块之间的拖磨和制动试验。

图1 试验装置和样品示意图

传声器(灵敏度50 mV/Pa,动态量程15~146 dB,频率范围3.5 Hz~20 kHz)距离摩擦界面大约40 mm,用来采集摩擦噪声信号。三维加速度传感器(灵敏度10 mV/g,量程±500 g)位于摩擦块背板的上方,可采集3个方向的振动加速度信号。以上信号均输入DHDAS 8通道信号采集分析系统,采样频率设置为50 kHz,该系统可实现对信号的实时采集、存储及分析。

1.2 试验材料与参数

制动盘材料为锻钢(密度7.85 g/cm3,弹性模量210 GPa,硬度HV360(测量压力0.5 N)),尺寸为直径138 mm、厚度14 mm。为探究摩擦块尺寸对制动噪声特性的影响规律,试验中使用了3种不同尺寸的圆形摩擦块,分别称为大圆形摩擦块、中圆形摩擦块和小圆形摩擦块,简记为B-Circle、M-Circle和S-Circle。3种摩擦块材料均为粉末冶金(密度6.2 g/cm3,弹性模量6.5 GPa),厚度均为20 mm,摩擦块的直径从大到小依次为25.8、18.4、14.8 mm。试验中采用1个大圆形摩擦块、2个中圆形摩擦块、3个小圆形摩擦块,以保证与制动盘的摩擦面积相等。3种尺寸的摩擦块在背板上的安装位置如图1所示(灰色为背板)。

采用制动试验模式,摩擦学试验参数如下:气缸加载压力设置为0.1 MPa,制动盘制动初始转速为400 r/min。试验环境为大气下干态(温度25 ℃左右,相对湿度约60%)。正式试验前需对制动盘和摩擦块试样进行充分的跑合,确保样品之间有良好的面-面接触。由于所测的摩擦噪声具有一定随机性,为确保结果可靠,每种尺寸的摩擦块均进行10次重复制动试验。试验结束后,用光学显微镜观测和分析摩擦块表面磨损形貌,用双模式轮廓仪测量摩擦块表面二维轮廓。

2 结果与讨论

2.1 摩擦块尺寸对制动噪声的影响

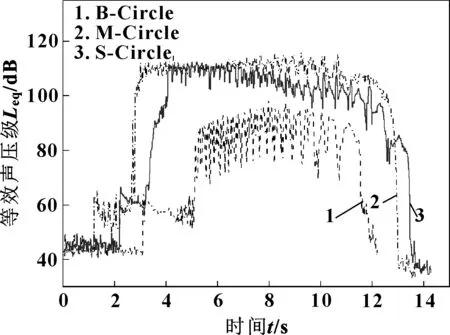

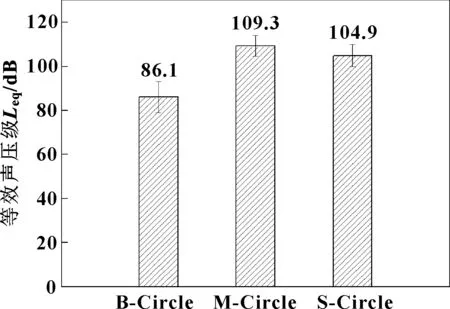

为评价3种尺寸摩擦块制动过程中的噪声水平,对制动过程噪声时域信号进行A计权等效声压级[11]分析,结果如图2所示。可知,3种尺寸摩擦块制动噪声有相同的变化趋势:随着制动开始,声压明显增大,随后在较高水平维持一段时间,制动末尾声压又迅速下降。总的来说,中圆形和小圆形摩擦块的声压比较高,大圆形摩擦块的声压较低。对比较高水平噪声阶段的声压均值和方差,如图3所示,可以看到大圆形摩擦块声压平均值约为86 dB,且波动最大;中圆形和小圆形摩擦块声压平均值分别为109 dB和104 dB,且波动较小。

图2 3种摩擦块制动噪声曲线

图3 3种摩擦块声压稳定时段的均值与标准差

进一步对3种尺寸摩擦块的制动噪声进行频域分析,考察其在制动进程中的频率特性。从图4可看出:3种尺寸摩擦块噪声的频率都比较复杂,出现了多阶谐波响应,说明3种摩擦系统的非线性程度均较强。另外,这3种摩擦块噪声的频率具有较好的一致性,区别在于这些频率的能量强度不同。总体来说,小圆形和中圆形摩擦块噪声频率的能量较高,这与之前声压分析结果相对应。主频上也存在着差异,大圆形和小圆形摩擦块噪声的主频在2 800 Hz左右,中圆形摩擦块噪声的主频为3 808 Hz,主频的能量相对其他激发频率并不是特别突出。

图4 3种摩擦块声压频域分析比较

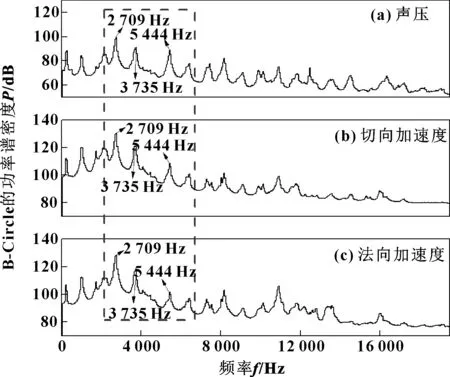

摩擦噪声往往与摩擦自激振动存在密不可分的联系。以大圆形摩擦块为例,图5所示为制动过程中振动加速度和噪声信号的功率谱对比分析结果,可以看出:振动加速度、噪声信号在频域范围内都有良好的对应性,振动加速度和摩擦噪声的主要频率保持一致,两者密切相关。因此,本文作者认为是系统的不稳定振动导致摩擦噪声的产生。在制动进程中,界面摩擦力的波动引起摩擦系统产生自激振动,并最终对外界辐射出尖叫噪声。

图5 声压和振动加速度功率谱分析比较

2.2 界面磨损特征分析

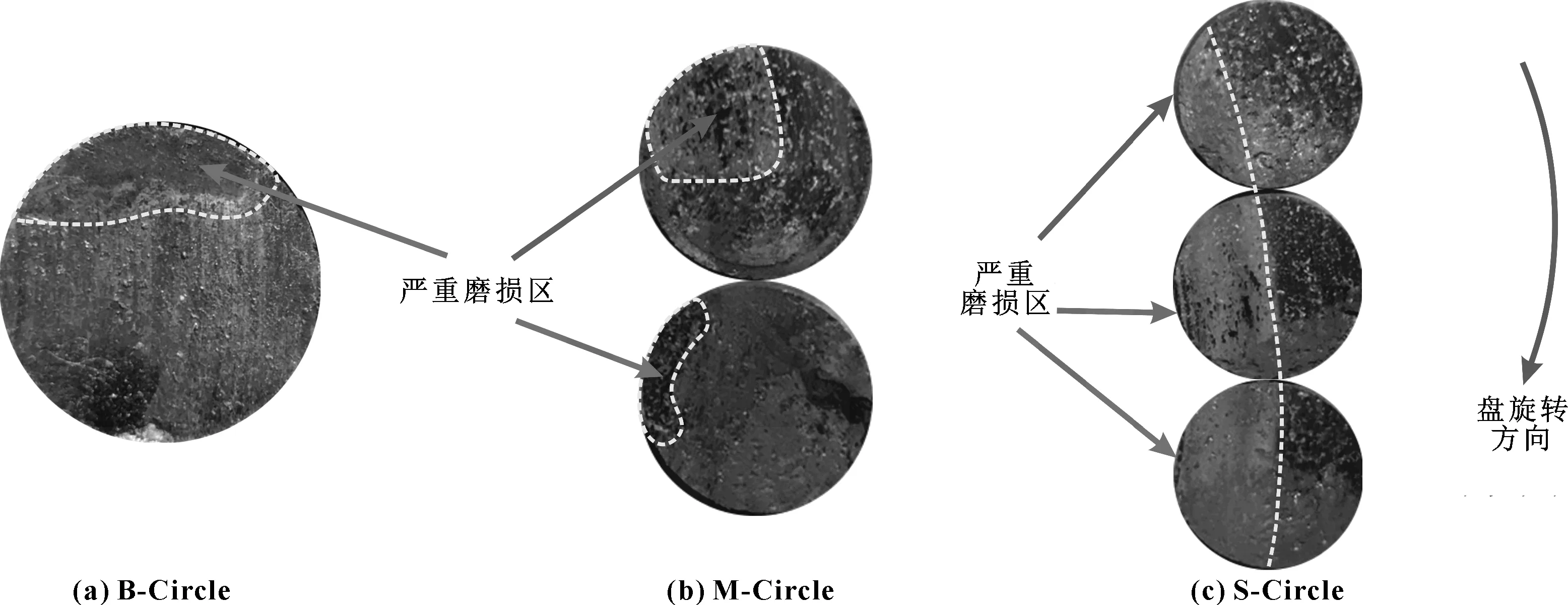

基于以上摩擦噪声特性的分析,为了探讨摩擦块尺寸对制动噪声的影响机制,需要对制动之后3种尺寸摩擦块表面的摩擦磨损特性进行分析。图6示出了3种尺寸摩擦块表面形貌。可知,3种尺寸摩擦块表面上均出现了严重磨损情况,小圆形摩擦块表面最为明显,与摩擦块表面其他区域形貌形成鲜明对比,即均出现了偏磨现象,且偏磨的位置出现在摩擦块的进摩擦区域或者摩擦块前端(摩擦半径较小处)。相关研究表明,制动盘/片间的偏磨与局部接触现象可能会增加制动系统的不稳定性,进一步地诱发出尖叫噪声[12]。

图7展示了3种摩擦块表面严重磨损区的局部光镜图,可知:小圆形和中圆形摩擦块表面分别存在明显的犁沟现象和大片的剥落,剥落区的颜色较深,剥落程度较大,表面磨损比较严重;大圆形摩擦块表面的磨损比较轻微,磨损特征主要为轻微犁沟及小块剥落,且剥落特征不十分明显。

图6 3种摩擦块表面形貌

图7 3种摩擦块表面局部光镜图

结合时域信号分析可以得出,磨损情况严重的摩擦块表面,噪声声压水平也较高;同样地,磨损情况较轻微的表面,噪声声压水平较低。因此,界面磨损特征对摩擦尖叫噪声强度具有重要的影响。根据RHEE等[13]提出的锤击理论,文中实验中磨损表面的犁沟现象、剥落等特征会引起锤击效应,这些随机产生的“不平顺”因素使得制动过程中摩擦力产生不规则波动,导致摩擦力具有断续和脉冲特性,且包含丰富的频率成分,系统将会产生自激振动,进而出现尖叫噪声。中圆形、小圆形摩擦块表面在磨损区域内的大块剥落、明显犁沟等“不平顺”因素更容易激发摩擦系统强烈的自激振动,进而辐射出高强度制动噪声;相反地,大圆形摩擦块表面“不平顺”因素较微弱,对应辐射出的制动噪声强度较弱。

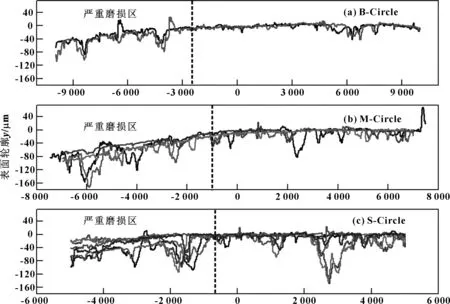

考虑到界面磨损特征在诱发尖叫噪声中所起的关键作用,为进一步验证之前的分析,测量了试验后摩擦块表面的轮廓曲线,轮廓曲线的测量方向为从严重磨损区向轻微磨损区。为保证结果可靠性,每个摩擦块测试2次,所以对应地大圆形、中圆形和小圆形摩擦块的轮廓曲线数目分别为2、4、6。如图8所示,轮廓曲线中比较低的区域对应于摩擦块表面严重磨损区域,可以推测,严重磨损区在制动过程中磨损量较大。另外,中圆形和小圆形摩擦块表面的轮廓曲线较大圆形摩擦块明显更为粗糙,曲线上凸起和凹陷的幅度更大,其中凸起和凹陷分别代表了磨屑堆积和犁沟、剥落。这表明在制动过程中摩擦力会产生明显的高频波动,辐射出更强的尖叫噪声,很好地验证了试验结果。

图8 3种摩擦块表面轮廓曲线比较

2.3 界面摩擦弧长分析

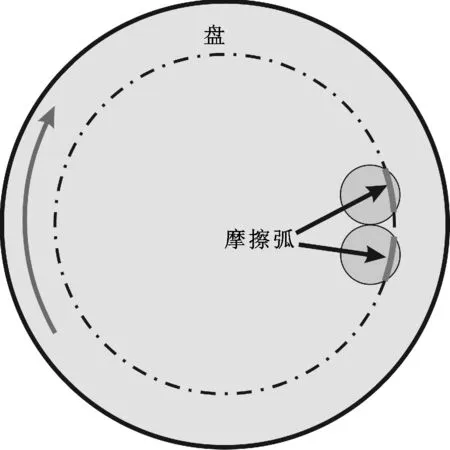

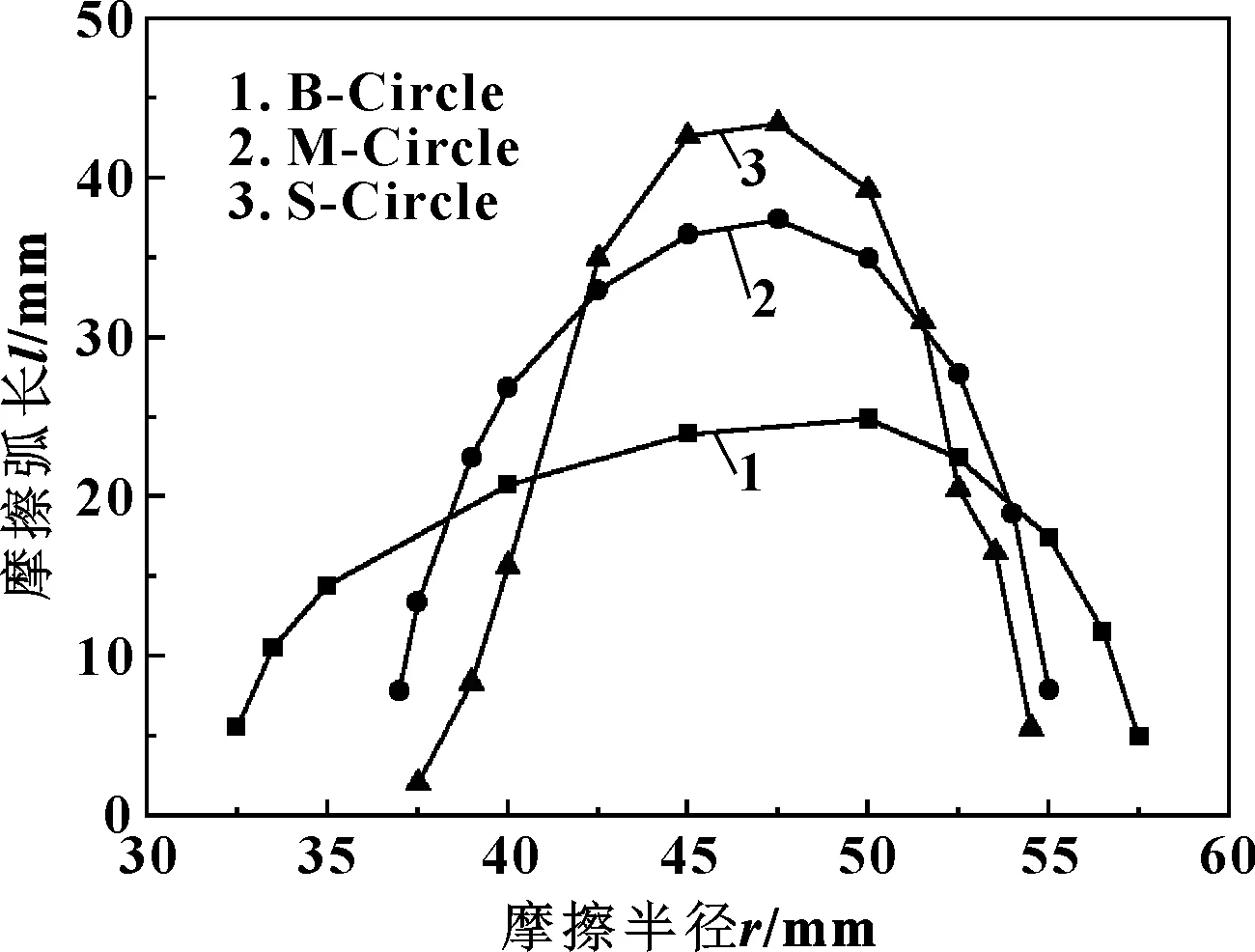

为了进一步探讨摩擦块尺寸对制动噪声的影响,对3种尺寸摩擦块的摩擦弧长度进行了比较与分析。摩擦弧长是指当摩擦块与制动盘接触时,在一定的摩擦半径下,制动盘在摩擦块上滑过圆弧的长度,如图9所示(以中圆形摩擦块为例)。摩擦弧长越大,对应制动盘圆弧上的点与摩擦块的接触长度也越长,产生尖叫噪声的倾向更大。

3种尺寸摩擦块的摩擦弧长沿制动盘径向变化的情况如图10所示。可知,3种摩擦块的摩擦弧长在摩擦半径为47.5 mm(摩擦块中心位置)左右时最大,摩擦弧长曲线关于摩擦块中心近似对称,距离摩擦块中心越远,摩擦弧长越小。中圆形和小圆形摩擦块摩擦弧长随摩擦半径的增大会发生明显变化,但总的来说,它们的摩擦弧长都比较大,明显高于大圆形摩擦块的摩擦弧长。结合2.1节的分析可知,摩擦弧长较大,处在摩擦半径范围的制动盘上的点与摩擦块的接触时间越长,辐射出的摩擦噪声的强度也较高,推测摩擦弧长的不同是造成制动噪声强度差异的另一个因素。

图9 摩擦块摩擦弧示意图

图10 3种摩擦块摩擦弧长的比较

3 结论

(1)3种尺寸摩擦块的制动噪声强度和频率特性呈现出一定区别:中圆形和小圆形摩擦块的噪声强度明显高于大圆形摩擦块;频域范围内,都呈现出多阶谐波响应,频谱成分相似,但主频存在差异。

(2)中圆形、小圆形摩擦块表面有明显犁沟、剥落等“不平顺”因素,更容易激发高强度制动噪声,大圆形摩擦块表面“不平顺”因素较微弱,对应辐射出的制动噪声强度较弱。

(3)中圆形和小圆形摩擦块的摩擦弧长都比较大,明显高于大圆形摩擦块的摩擦弧长,这是造成制动噪声强度差异的另一个因素。