面向智能运维的离散制造过程知识获取方法

刘伟杰 ,徐 杰,2,吉卫喜,2,王玉源

LIU Wei-jie1 ,XU Jie1,2 ,JI Wei-xi1,2,WANG Yu-yuan1

(1.江南大学 机械工程学院,无锡 214122;2.江苏省食品先进制造装备技术重点实验室,无锡 214122)

0 引言

随着互联网与工业融合的创新与发展,企业信息系统、装备物联网和企业外部互联网已经成为工业大数据的三大主要来源,工业大数据及应用技术将成为企业未来提升制造业生产力、竞争力、创新能力的关键要素[1,2]。随着数据收集、存储处理的技术日趋成熟,在复杂数据背景下,对蕴含在工业大数据中高价值的知识的自动挖掘和获取提出了更进一步的要求:更高水平的大数据知识工程、更好的知识过滤机制、更合理的知识评价体系[3]。

知识工程概念首先在1977年第五届国际人工智能会议上由斯坦福大学费根堡姆提出,知识自动化的提出丰富了知识工程的内涵,是人的智能型工作向控制系统的自动化延伸,是工业生产中采用机器实现基于知识自动处理的建模、控制、优化及调度决策的自动化系统理论、方法和技术[4]。如今在大数据这一背景下,越来越多的研究立足于如何从海量的数据中自动提取和分析出高价值的知识,进而实现高水平的大数据知识工程。其中知识获取是整个知识工程的核心,现如今主流的研究有关联规则挖掘、人工神经网络、决策树、聚类分析、基于事例的推理方法等[5~9]。在知识建模应用方面,吴信东等人提出一种基于三层次知识建模的BigKE模型,解决了碎片化知识建模与多数据源的在线学习、碎片知识非线性融合等问题,实现了个性化的知识导航服务[10];刘海涛等人运用Markov模型和序列模式算法挖掘面向主题的知识学习模式,提出了一种基于知识模式挖掘的流程知识推荐系统[11];李传坤等人从知识获取与融合、故障感知与识别、故障诊断与决策三个层次对化工过程故障进行监测诊断,并以专家知识库为载体进行经验的传承[12]。

如上所述,当前知识工程的相关研究多立足于理论算法与模型研究,注重解决知识工程某一“点”的探索。然而离散制造过程工业大数据的采集处理、信息关联集成、知识获取应该是一个整体过程,单方面的知识获取研究容易使工业过程分析的全面性不足。本研究以某电梯零部件数控制造车间为对象,首先结合其制造过程的离散特性,基于传统生产管理方法实现车间业务流程优化重构;然后针对数控设备、制造资源生产状态,计划执行、质量检测等关键制造过程数据实时采集处理,建立面向多层次制造、多目标评价的工序制造过程案例模型;最后采用基于模糊c-means聚类(FCM)、互信息的改进的案例知识获取方法,实现车间工序制造过程知识库的自生长、自优化,为车间智能运作维护奠定基础。

1 离散制造车间业务流程规划

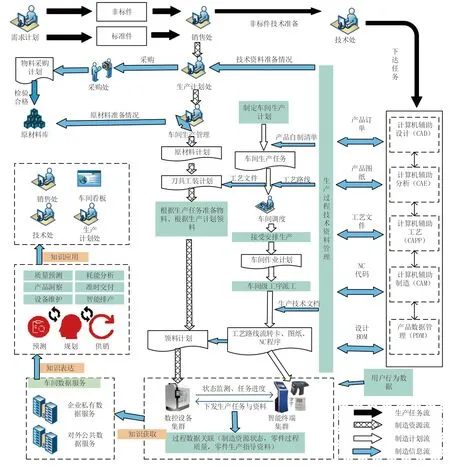

离散制造数控车间业务流程设计如图1所示,将车间业务流程细分为车间计划、制造资源、生产计划与制造信息四个主要业务流程。车间计划主要包括车间整体生产任务的安排,依据车间生产知识模型结合车间实时生产状态,优化安排生产维护作业;生产计划包括依据车间计划安排生产任务、工序派工、制造技术资料匹配等;制造资源计划车间生产计划基于机床、物料、工装夹具等制造资源正常施行的保障;离散车间制造信息系统是一个跨时域、地域的复杂系统,主要包含在制品工艺设计、生产流转、生产过程进度与质量、制造资源生产状态、操作人员行为与用户反馈等信息。如何实现上述业务流程信息的可靠采集处理分析与动态关联并实现相关知识的主动发现为车间运维计划提供依据是解决离散制造智能化运作维护的关键所在。

2 工序制造过程数据信息采集处理方法

2.1 采集需求分析

如图1中车间数据集成模块所示,数控设备作为制造资源流的终点,智能终端作为制造信息流的终点,两者依据零件制造计划实现数据动态匹配关联。依据企业未来发展目标,车间数据采集存储系统需要实现对设备运行状态,在制品加工、检测等信息实时采集,并通过合理的存储方法实现底层数据与知识应用层软件信息共享。现将需求归纳为以下几点:

1)车间设备联网。实现智能终端与不同类型机床之间可靠通信,智能终端集群与车间主节点服务器通过局域网统一组网、数据可靠传输共享。

2)设备运行状态实时采集。实现对机床实时切削参数、切削NC代码版本、刀具切削时间、设备维护事件记录、设备耗能水平等信息采集,并提供车间生产状态实时监控与可视化。

3)在制品生产状态信息实时采集。实现对在制品物料信息、生产技术资料信息、加工进度信息、质量水平信息的实时关联采集,实时定位物料流转,动态报检与入半成品库。

2.2 采集系统设计

2.2.1 系统硬件设计

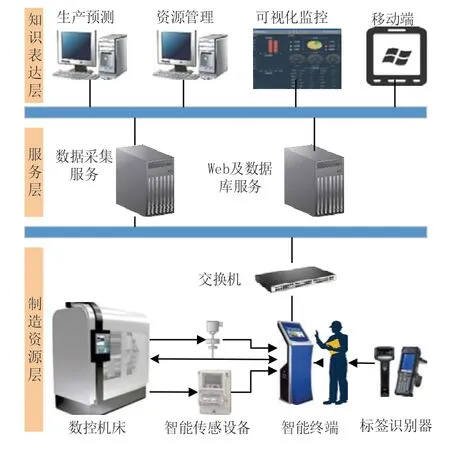

该企业金加工离散制造车间共有30台数控加工装备,设备主要类型为FANUC系列与Brother系列数控加工中心,设备普遍开放RS232接口,部分FANUC系列开放以太网接口。系统硬件与组网方案设计如图2所示。

图1 离散制造数控车间业务流程框架

图2 车间硬件组网方案设计

图2中硬件网络框架共分为制造资源、数据服务、知识表达三层。制造资源层基于智能终端实现与数控机床通信实现机床状态采集,智能传感设备通过采集机床消耗、振动等状态信息实时进行特征提取并与终端通信。基于标签识别器与智能终端的通信实现车间计划执行过程监测。针对设备运行状态信息采集可基于数控宏指令与FOCAS库函数的方法通过系统地址变量读取对应机床信息实现设备数据采集,其中关键地址信息与宏命令程序对应如表1所示。

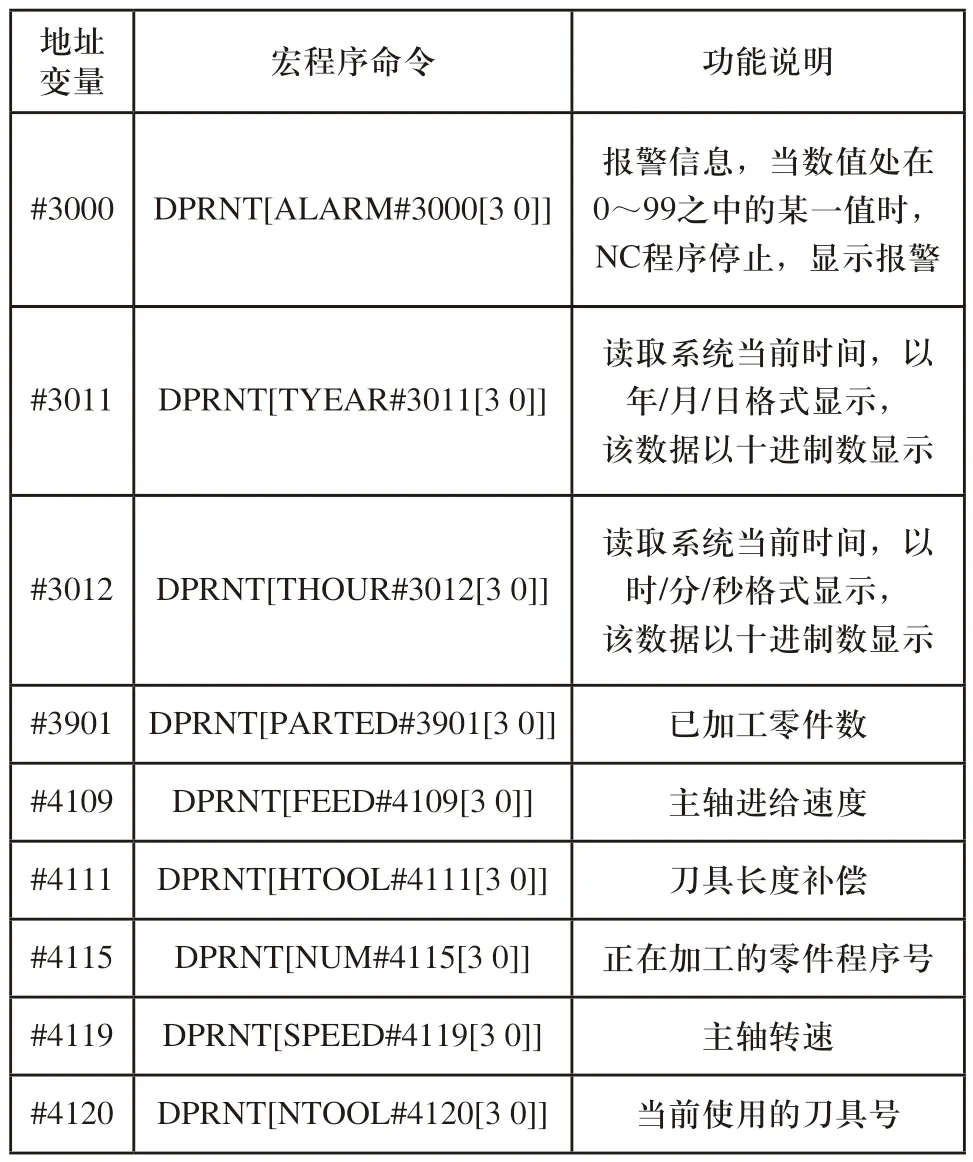

表1 宏命令与操作系统地址变量对应表

2.2.2 系统软件流程设计

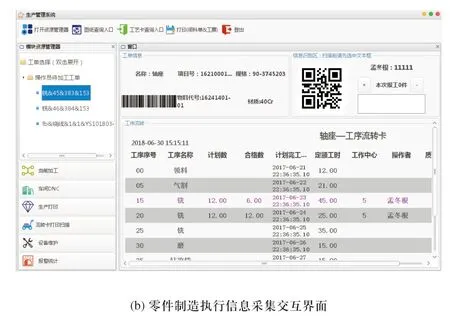

在制品制造过程信息采集流程如图3所示,基于信息采集流程开发如图4所示采集系统。工人登录到车间生产管理系统,当系统检测到物料到位后显示工人待加工工序任务,工人选定生产任务后方可查询相关图纸、工艺信息,以及启动机床通信。如图4(a)所示,通过与机床建立通信后,可在获取NC文档后启用编辑自动镶嵌宏命令传输到数控机床,零件加工开始后可实时获取设备切削参数、零件加工时间、零件加工数量、设备消耗与运行状态、刀具使用寿命等实时信息;终端可记录设备历史维护数据,工装维护数据以用于制造资源可靠性评估。每当一个零件加工完成,智能终端即对其加工过程数据进行预处理;图4(b)为零件电子流转卡,二维码用于扫描报工,工人完成工序所有加工任务后终端进行数据关联与集成,传输到数据服务层,触发工序制造过程案例知识自动获取;同时零件入半成品库,启发生产计划软件进行生产任务派工,等待物料转移到下一工序。

图3 软件系统执行流程设计

图4 采集系统

3 工序制造过程案例知识获取方法

工序完工后其制造过程数据经智能终端标识、量化、描述为一条工序制造案例,其中包含设备运行信息、工装夹具信息、零件设计制造特征信息、制造过程评价信息等。当数据库内的源案例增长了一定数量时,系统基于阈值触发机制,实现案例知识自动获取[13]。知识获取流程如图5所示,通过模糊c-means聚类方法实现案例知识聚类划分;通过有效性评估衡量FCM水平;通过计算制造过程属性与工序评价属性之间的相互信息,实现属性权重估计与案例约简;通过K-最近邻(KNN)评价目标案例与案例代表相似性检索以及案例保留与维护。

图5 车间制造工序案例知识获取流程

3.1 案例表示

案例表示的目的是提取有用信息,便于计算机快速理解识别。为便于实现对工序工况的预测与及时反应,设计工序案例内容由两部分组成:工序制造属性与工序评价属性,其一般结构可表示为:

其中M与E分别代表制造与评价属性,n表示属性数量。本文中M属性有数值与类别标识两种类型,E属性只有数值类型,而M类别标识属性只用于案例初始分类器,因此每个案例可以等价于n维空间中的一点,且案例之间的相似性可以转换为点之间的加权欧几里德距离。权重分配方法在3.2节中介绍。

3.2 案例知识自动获取方法

3.2.1 模糊c-means聚类

FCM是一种用隶属度确定每个数据点属于某个聚类的程度的一种聚类算法。X为欧几里德空间内的k维数据集,X={x1,x2,…,xn}∈Rk,FCM目标函数定义如下:

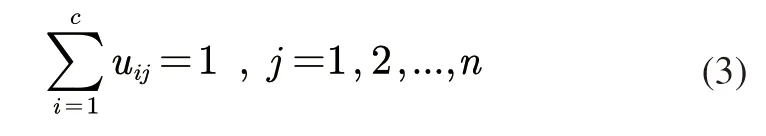

其中U=(uij)c×n是模糊划分矩阵,且隶属度uij满足0<uij<1,m为识别聚类结果模糊程度的模糊因子;dij=||ci-xj||为第i个聚类中心与第j个数据点间的欧几里德距离。式(2)约束条件为:

基于以上约束可得到类中心与隶属度迭代公式:

3.2.2 聚类有效性评估

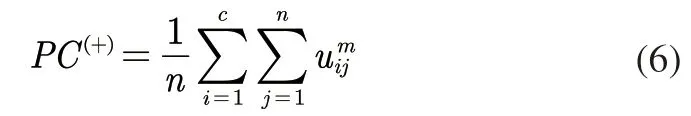

本研究采用模糊聚类的有效性指标分离系数来衡量聚类水平。根据上文聚类给定的簇数与模糊划分矩阵,数据集X的分离系数PC(+)定义为:

其中PC(+)中只包含隶属度信息,当1<c<n时,PC(+的取值范围为[1/c,1],指标随聚类数的变化呈现单调变化趋势,且值越大分类效果越好。设Ωc是一组有限的“最优”分类矩阵,若存在(Ua;ca)满足:称(Ua;ca)为最优聚类结果,ca为最佳簇数。

3.2.3 K-最近邻

通过FCM划分案例后,簇中心即为每个簇的可用标记案例,本研究通过该标记运用K-最近邻检索与目标案例最高相似性的标记案例实现案例匹配,在最终匹配后,将源案例频数+1。

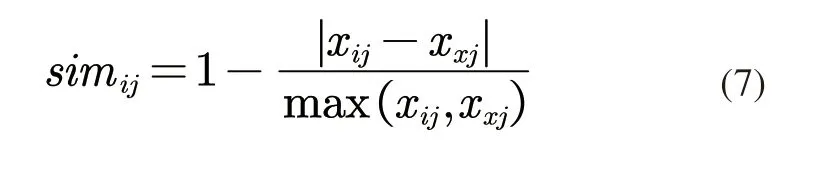

有xi=[xi1,xi2,…,xij,…,xik,o1,o2,…,on]∈X,其中k为条件属性的数量;xij,oin代表第i个案例中M属性值以及该案例所对应第n个E属性。给定目标案例xx与标记案例xi,可根据式(7)计算两者之间的局部相似度:

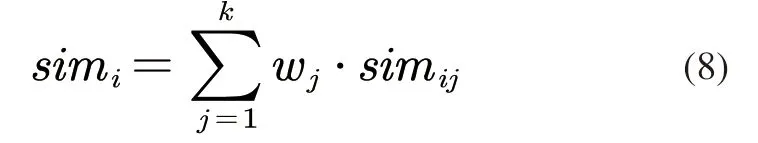

由式(7),案例全局相似度可表示为:

xxj代表目标案例的M属性值,因为不同M属性对E属性的影响是不同的,这里引入权重系数wj,表征M属性对E属性的影响程度。当案例全局相似度sim值越接近1时,说明两案例之间相似度越高。在相似性判断中重要性越高,本文采用互信息的方法实现对权重的估值。

3.2.4 互信息

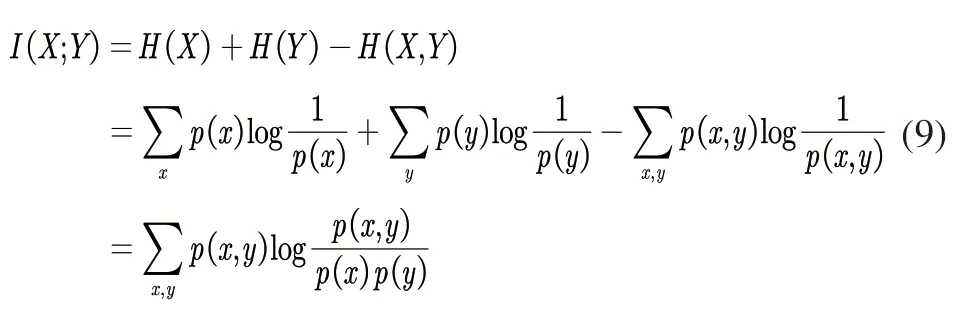

互信息也称作转移信息,是衡量两个随机变量之间的依赖性量度。互信息的定义如下:

其中熵H(X)、H(Y)表示X,Y的不确定性。H(X,Y)表示X与Y的共熵;p(x,y)为随机变量(X,Y)的联合概率分布函数;p(x),p(y)为X,Y的边缘概率分布函数。

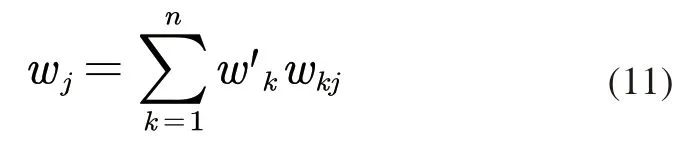

本研究计算制造属性与单一评价属性之间的相互信息并通过式(10)估计单一E属性权重,多E属性综合权重由式(11)给出,w'k为第k个E属性权重,因此在评估案例相似性时可根据检索需求依据式(11)调整各个E属性权重提高检索可靠性与准确性。

3.2.5 案例知识库维护

随着制造过程的案例积累,案例数量会持续增加,而盲目扩大案例库容量必然会导致案例匹配的效率降低。因此本研究提出如图5所示解决方案,新案例在与标记案例匹配经最近邻算法搜索到最大相似性案例后,若两案例相似度高于阀值则不入案例库,只将源案例出现频数+1;若相似度在可接受范围内,将该案例划入标记案例所在类库;若分类器无法实现分类或案例相似性匹配不理想,则将新案例保留,同时标记为特殊案例与标记案例,特例存储器数量+1,待计数器到达阀值,则启发案例库重新优化分类器与建立聚类划分模型。

4 实验验证

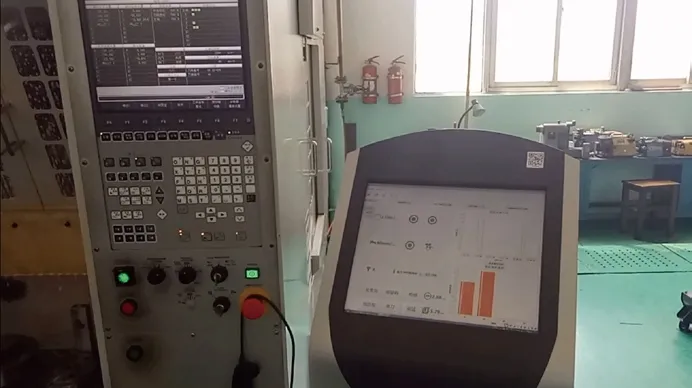

本研究基于某电梯零部件企业数控加工车间工序制造过程数据进行系统搭建与数据实验。基于java开发工具,数据库选用Microsoft SQL Server 2008,操作系统windows 7,由于该车间设备普遍开放串口通信,为便于车间应用维护本研究基于串口RS232与数控宏指令镶嵌来实现设备状态获取与NC文件的上传下载。终端数据采集系统实时运行如图6所示。该企业制造车间30台数控设备平均每天可完成工序案例数为15条,每年可产生超过4500条工序案例。选择其中4000条源案例构建知识库模型,选其中400条案例用于测试。

图6 车间系统实际应用效果图

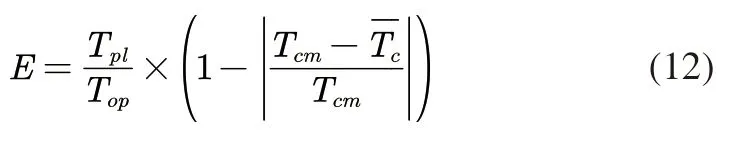

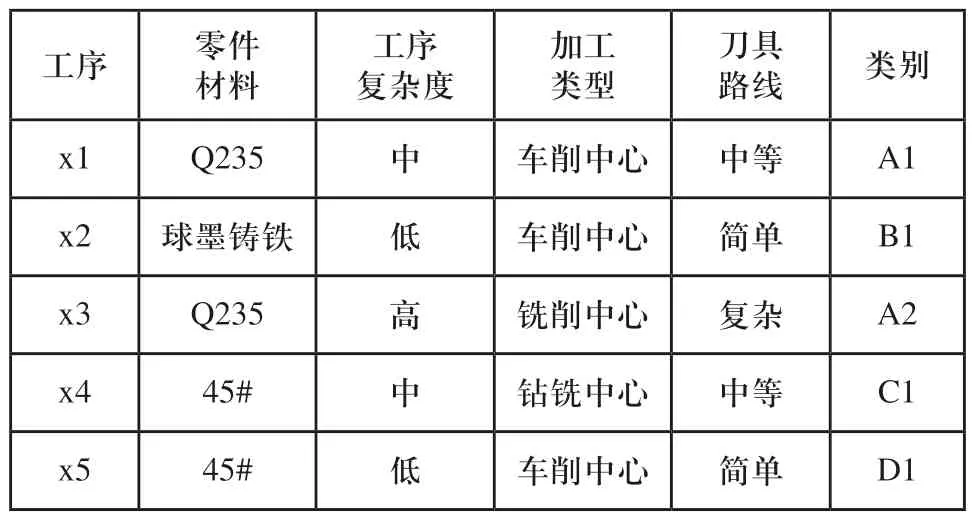

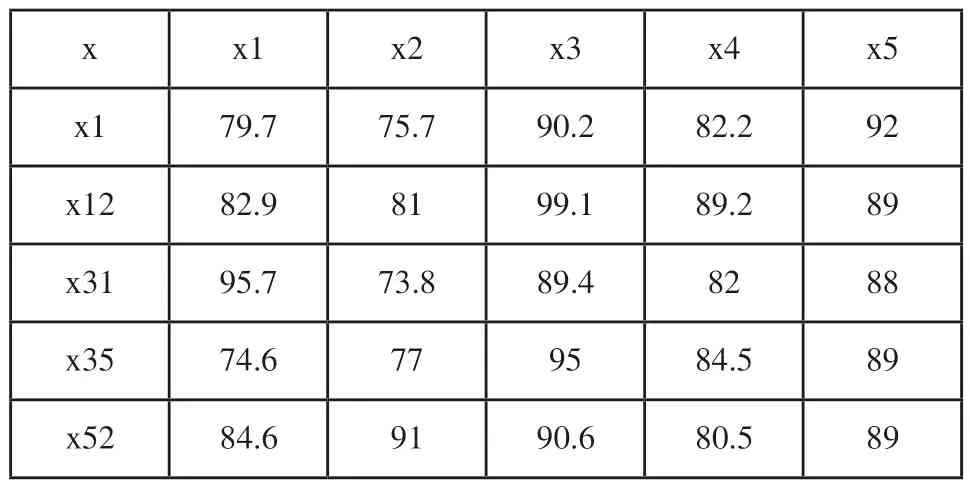

在案例知识获取时,首先经初始分类器依据表2中相关制造类别属性将初始案例分为18个特征类;选其中案例x1所在A1类作为聚类划分实验对象,该类内含392条案例,然后关联计算每条案例的E属性值,基于实际生产维护需求,E属性选择成本、质量、效率三种属性。其中效率评价属性计算方法如下:

表2 工序制造类别属性信息部分内容

表3 A1类特征类内案例M属性部分内容

考虑影响E属性的主要影响因素,从案例数据筛选工装可靠性x1、设备可靠性x2、上道工序质量x3、制造过程切削率x4、工人技术水平x5,共5个M属性作为特征类内部聚类划分的依据,部分数据内容如表3所示。试验基于python工具实现案例特征类内部聚类划分与分离系数计算,发现当簇数c小于5时,随着c的增加,分离系数PC(+)减小,聚类性能变差。但是如果c过小,在案例检索匹配过程中运算复杂度会增加。综合考虑算法效率,取式(6)内参数值m=2,簇数c=3,聚类效果如图7所示,解得此时分离系数PC(+)=0.650,认为聚类效果符合需求。经划分后的聚类中心作为标记案例如表4所示,其中c1,c2,c3分别对应图7中类号0,1,2。

图7 FCM聚类划分效果图

表4 标记案例M属性数值信息表

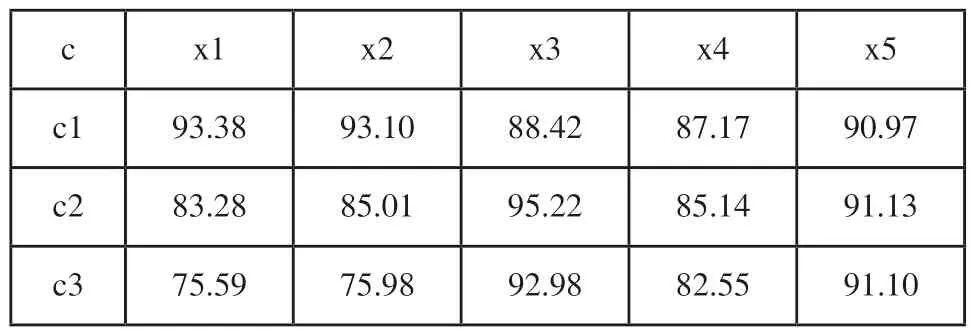

为评估案例全局相似性以及约简相似案例,选取源案例依据式(9)、式(10)依次计算制造属性与单一评价属性的互信息,计算过程中,采用直方图法评估无偏估计中的概率密度,计算结果如表5所示。

表5 E属性与M属性相互信息与权重值

以现有目标案例x=[79.6,87.5,92.2,86.5,92]为例,要求E效率:E质量:E成本=2:1:1,结合表5与式(11)求得对应wj=[0.2874,0.2247,0.2013,0.1502,0.1364],依据式(7)、式(8)计算目标案例与标记案例相似度,依次解得sim=[0.9331,0.9708,0.9460],可知目标案例与标记案例c2相似。将该目标案例到标记案例对应类库进一步检索,求其最终sim,若sim>0.995则将该案例舍弃,将匹配到的案例频数项+1;若sim<0.85则标记为该特征类下的标记案例,同时存入特殊案例库;若0.995>sim>0.85将该目标案例直接存入该类库。所有测试案例检索完成,并按照图5流程完成案例知识库维护后,400条车间工序案例经知识获取更新到18个特征类下的共46小类,该数控车间主要加工轴套、盘盖类电梯零部件,因此上表2中的特征类代表中A1、C1类知识含量明显上升,其他特征类知识含量均有小幅度上升,说明本研究提出的工序制造过程案例知识自动获取方法是有效的,且可以实现案例知识库的自动生长与优化。

5 结论

随着工业化与信息化的不断发展与融合,基于车间制造过程知识是实现车间智能运维的必经之路。本研究从车间制造业务流程优化出发,实现了基于智能终端的车间实时制造过程数据的多层次采集;通过聚类划分与互信息的方法,基于制造过程采集数据实现了工序制造案例知识库的自动生长与优化,并通过实际应用证明了方法的有效性。为实现基于案例的车间智能维护奠定了基础。