汽车轮胎与道路接触应力有限元分析

林旭, 李源, 陈国玉, 唐燕, 顾秉栋

( 青海民族大学 交通学院, 青海 西宁 810007 )

轮胎与地面的接触问题是研究汽车安全问题以及轮胎工作性能的重要内容之一.随着汽车技术的不断发展,汽车轮胎的使用条件日益苛刻[1-2].轮胎在工作过程中受充气压力载荷、轮辋约束载荷、汽车自重及驱动力等作用,载荷性质较为复杂.另外,由于轮胎材料是非均质各向异性材料,而且轮胎在工作过程当中会发生大转动、大变形及横向剪切等[3-5],因此轮胎的应力和应变关系十分复杂.目前,很多学者基于轮胎理论经验模型对轮胎性能作了大量研究.例如:柳和玲研究了静态下轮胎与地面接触的变形状况,结果表明当轮胎气压一定时,轮胎变形与载荷呈线性关系[6].刘锋等以9.00R20子午线轮胎为例,研究了在不同下沉量、内压、静摩擦系数的作用下,轮胎与地面静态接触的位移和应力变化规律[7].杜春娟基于有限元软件ABAQUS研究了子午线轮胎与地面接触的变形情况,结果表明轮胎在垂直载荷作用下为扁平状,胎侧应力较大[8].本文以60系列R15型子午线轮胎作为研究对象,利用有限元软件对子午线轮胎进行几何建模,研究轮胎与道路接触的应力及其应变分布情况,旨为轮胎设计提供参考.

1 轮胎的结构分析

1.1 本构模型

假定橡胶材料不可压缩,轮胎的弹性模量为6 900 MPa,泊松比为0.5,密度为2.7×103kg/m3.因轮胎的橡胶材料为各向同性的超弹性材料,因此其应力-应变符合双参数Mooney-Rivlin模型,其应变势能函数方程为:

W=C10(I1-3)+C01(I2-3).

假设轮胎内的空气为可压缩气体,空气的初始密度为1.22 kg/m3,参考温度为20 ℃,摄氏温度与热力学温度的偏移值为274;轮胎内的强化纤维为钢材料,其弹性模量为200 GPa,泊松比为0.3.

1.2 结构分析

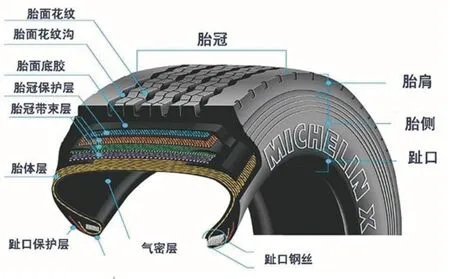

子午线轮胎为多层结构,由外胎、内胎、垫带3部分组成.外胎由胎体、胎冠带束层、胎面花纹、胎侧等部分组成,其断面形状如图1所示.胎面底胶和胎侧胶为各向同性,胎冠帘布层和胎冠带束层为各向异性[11-12].

图1 子午线轮胎断面结构示意图

轮胎在工作过程中,外胎与地面直接接触,因此在研究轮胎与道路接触问题时,只需研究胎冠表面与地面接触部分和胎侧变形即可.本文在建立有限元模型时,对轮胎内部形状作出如下简化:①为了防止出现畸形网格单元,将胎侧和其邻接材料相同的部分进行合并,并把狭长尖角改成倒角,防止单元变形严重影响收敛结果;②为了防止出现应力集中,保证能够顺利划分网格,在胎体层和钢丝圈部位倒圆角,以使有限元模型平滑过渡;③轮胎花纹会导致单元以及节点数剧增,因此为了减少计算量,节省计算时间,忽略轮胎花纹.

2 轮胎有限元分析

2.1 单元的选择

为了保证分析的精确性和可行性,本文在选择轮胎模型的单元类型时,按照轮胎各部件材料的本构规律来模拟.由于轮胎存在各向异性材料,对胎体、厚壳体采用SOLID186单元建立有限元模型.SOLID186由20个节点组成,支持大挠度、大应变、塑性变形、蠕变等,能够很好地模拟各向异性材料部位,可以保证有限元模型贴近胎内部的实际结构.

在建立有限元模型时,轮胎内的空气使用流体静压单元HSFLD242模拟,轮胎内强化纤维使用reinf 265单元模拟,汽车重量采用MASS21质量单元模拟.

轮胎与道路的接触采用刚-柔接触模型进行模拟.其中,将路面定义为刚性的目标面,目标单元采用TARGE170单元;将轮胎定义为柔性的接触面,接触单元采用CONTA174单元.接触单元CONTA174和目标单元TARGE170通过共享一组实常数实现配对,形成轮胎与道路接触单元.模拟道路与轮胎实际接触时,在刚性目标单元上施加载荷.

2.2 载荷的施加及其边界条件

为了减少模型的计算量,本文在处理边界条件时不考虑轮毂装配.在路面单元各节点处施加固定约束,在轮胎内圈中心节点处约束X、Z向自由度.在Y方向施加重力加速度(9 800 mm/s2)模拟轮胎自重;车身重量为1.5 t,用MASS21质量单元模拟;轮胎充气压力为0.24 MPa.通过施加水平方向加速度模拟轮胎与道路之间的滚动接触.由于轮胎与道路接触问题的有限元分析属于非线性、大变形分析,因此其计算求解时间较长,且计算结果是否能够收敛取决于模型中的网格密度、边界条件、荷载步等因素.为了节省计算时间,本文在划分网格时,在保证精度的情况下尽量使网格稀疏.实验时,按载荷步依次加载轮胎自重、车身重量、气压和加速度.计算过程分为两个工况:工况1是在考虑轮胎自重的情况下施加轮胎气压、车身重量;工况2是在工况1的基础上施加水平方向的加速度(1 200 mm/s2).经过上述简化后建立的轮胎与道路接触的三维有限元模型如图2所示.

图2 轮胎有限元模型

2.3 轮胎接触问题的有限元计算结果及其分析

轮胎的非线性特性包括几何非线性特性、材料非线性特性、非线性边界条件[13].轮胎在充气气压的作用下,形状会发生显著变形,轮胎的应力与应变呈非线性关系.轮胎材料的有限元基本方程为[K(u)]{u}={P}.式中{P}为结点外荷载矢量, {u}为结点位移矢量, [K(u)]为总体刚度矩阵.轮胎材料的有限元方程为非线性方程组,求解时按照非线性方程组的解法进行求解.

研究轮胎与道路的接触应力时,不仅需要考虑轮胎运动和变形对接触状态、接触界面的影响,还需要考虑外荷载对节点载荷、接触面积以及接触压力分布的影响.因此,分析轮胎与道路的接触问题属于带约束条件的泛函极值问题.此类问题的计算方法有拉格朗日乘子法、罚函数法和基于求解器的直接约束法.因直接约束法不增加系统的自由度,因此本文采用直接接触法对轮胎与道路的接触情况进行求解.为了正确模拟轮胎与道路的接触界面,首先利用直接约束法探测出轮胎与道路可能发生接触的界面;然后通过节点追踪轮胎与道路的运动轨迹,并将接触时产生的运动约束和节点力作为边界条件直接施加在接触界面的节点上;最后利用接触迭代算法求解轮胎与道路的接触问题.

求解时,将轮胎与道路接触问题的计算选项定义为瞬态分析,并打开大变形开关.将轮胎承受载荷分为5个载荷步逐步加载,每个载荷步分为若干子步,并通过合理控制步长以避免步长过小导致计算量太大或步长过大造成不收敛.为避免计算结果出现较大误差,收敛准则使用位移收敛准则和力收敛准则,收敛精度为0.5%.收敛精度计算过程如图3所示.工况1按4个载荷步进行计算.计算结果显示:轮胎内圈有效应力最大,为16 MPa(图4);轮胎最大下沉量为40 mm(图5);轮胎有限元模型的胎侧部位向外膨胀突出(图6);轮胎的最大横向位移为4.8 mm.

图3 收敛精度的计算过程

图4 轮胎有效应力分析

图5 轮胎下沉量分析

图6 轮胎横向位移分析

工况2的有限元计算结果表明,轮胎内圈等效应力最大,为24 MPa,如图7所示.由图8可以看出,轮胎周向的接触应力从轮胎接地部分向两边逐渐减小,呈对称分布,其中轮胎接地部分接触应力最大.由图9可以看出,轮胎与道路发生滚动接触后,轮胎被压成扁平状(两侧对称分布),轮胎周向的横向位移从轮胎接触部分向胎圈部位逐渐过渡,变形逐渐减小;其中胎侧下端中部变形最大,最大位移值为23 mm.对比图6和图9可知,工况2的横向变形比工况1明显.

图7 轮胎等效应力分析

图8 轮胎周向路径接触应力分析

图9 轮胎横向位移分析

3 结论

本文利用ANSYS软件,研究在轮胎气压、轮胎自重、车身重量和水平加速度的作用下,轮胎与道路接触的应力及其应变分布情况.结果表明,轮胎内圈等效应力最大,为24 MPa.轮胎与地面接触应力和横向位移在轮胎接地部位出现最大值,并且都以轮胎接地部位为临界点,沿周向呈对称分布.轮胎接地部分被压成扁平状,最大横向位移为23 mm.从上述研究结果可知,在设计轮胎结构时要重点考虑轮胎接地部分产生的较大变形和高应力值.本文在建模过程中忽略了轮胎花纹和轮毂装配对轮胎与道路接触的影响,在后续研究中我们将考虑这些因素的影响,以得到更加接近轮胎工况的有限元分析结果.