对Y2电机挖潜空间的探讨

(山西电机制造有限公司,山西太原 030000)

0 引言

目前在役的Y3、YX3、YE3(Y2的衍生产品),以及YB2、YB3(Y2的派生产品)均源于上个世纪九十年代问世的Y2系列电机。它们在功率等级、安装尺寸,及二者间的对应关系;以及电机的总体结构,特别是展现在铸铁机座特征上的通风散热模式与Y2基本相同。因此,对Y2的讨论可以代表其衍生及派生的产品。

本文针对Y2及其衍生、派生产品服役20余年在设计、制造、使用中发现的影响着电机成本、性能指标、制造质量及实际节能效果的主要问题,侧重研讨表1所列的由设计、制造、使用左右的与成本、性能息息相关的课题,使电机既提高设计、制造水平;降低制造成本;在节电的同时又能保证安全运行,让供需双方均受益。

表1 Y2及其衍生、派生产品服役中有待研讨的课题

1 通风散热[1]

通风散热模式关系到电机的技术、经济指标;电机的整体质量水平;使用维护;直至电机的寿命。

1.1 机座散热片

1.1.1 散热片排列方式

Y2及其衍生、派生产品采用的模式—散热片呈平行垂直排列,在散热效果上不如Y系列—散热片按传统的辐射状排列比较好。

由于Y2温升吃紧,Y3将定子绕组电流密度J1(A/mm2)下调。

如280M1-4,90kW, Y2J1=4.05, Y3J1=3.87。

1.1.2 排列方式不便于清理污垢

与传统的机座相比,Y2的散热片排列方式,在使用中不便于清理机座上的污垢,它是电机发热的隐患。

1.1.3 废品率偏高

Y2的散热片排列方式,使局部片高高于60mm(散热片高于40 mm时,散热效果已不明显),增加了造型的困难,废品率偏高。据市场调查发现,因散热片排列使废品率偏高的原因,Y2铸铁机座每吨比传统机座(YR仍在用)贵约50元。

散热片呈平行垂直排列的机座源于法国,其主旨是便于机械化造型,节省工时(散热片按传统的辐射状排列的机座也可以设计成机械化造型的)。在材料与工时这两个构成电机成本的基本要素上,在欧洲,材料 :工时≈4:6;而国内,材料 :工时≈6:4。应针对国情,考虑整体效益,采用机座散热片的排列方式。

1.2 内循环风路未达到预想的效果

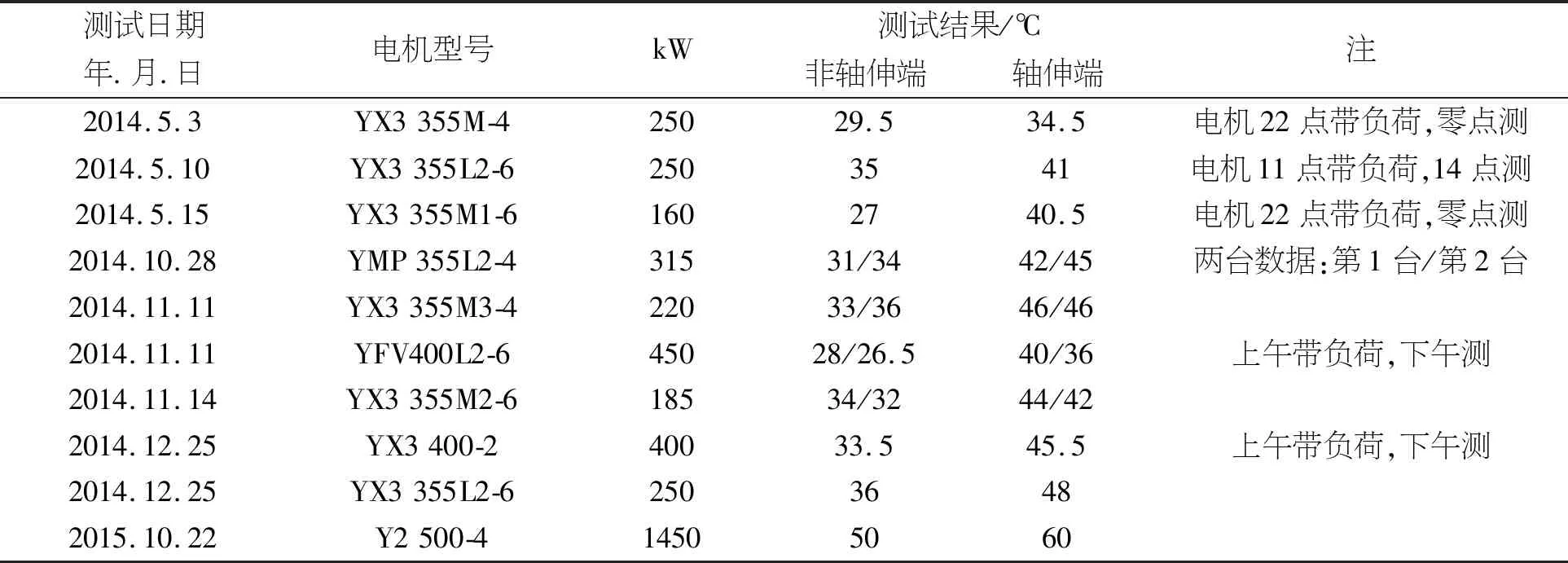

≥315机座号的电机,机座上带4个轴向通风道:前端转子上的铝风叶(相当于离心式内风扇)吹出的气流,与后端内风扇吹入风道中从前端排出的气流方向相反,使通风散热效果打了折扣。该结构通风散热的实测结果见表2。

表2 对Y2、YX3及其派生产品( 均为“紧凑型”)轴向风道外表面温度的测试结果

注:1. 温度采用红外线枪测得;2. 序号10电机为6000V钢板机座,其余为380V铸铁机座。

表中所列电机,就通风散热结构而言,基本上可以代表Y2、Y3、YX3、YE3及其派生的315~500机座号的产品。按其通风散热结构,设计思路是:内风路在流经轴向风道时,应将内腔的热量在风道中散掉一部分,使内腔温度降低。但实测却得到相反的结果:内风路在从非轴伸端(外风扇端)流向轴伸端时温度却升高了5℃~12℃,平均升高10.4℃。此外,热气流吹到轴伸端的轴承处时,对轴承寿命也有影响。

1.3 高压电机绕组的端部处理影响通风散热

高压电机绕组端部的处理,从提质、降耗,通风散热上考虑,主要存在3个问题。

1.3.1 端部线圈间的间隙偏小

线间间隙在设计程序中按输入数据输送到电脑中。有的设计人员为缩短端部长度将高压电机应不小于5mm,选到2~3mm,不利于该处的通风散热。

1.3.2 端部绝缘层偏厚

端部绝缘层偏厚,除浪费材料外,同样影响散热。端部绝缘厚度是槽部的70%左右即可。

1.3.3 端部绑扎

端部线圈间最好加垫块,以保证线圈间有足够的风道宽度。端部的通风散热对电机温升起着一定的影响,特别是2极、4极电机,端部在整个绕组中占的比例较大。改进 端部的通风散热,可以提高J1(A/mm2),收到节省铜线的效果。

1.4 离心式风扇尽量选用后倾式的

风叶后倾的离心式风扇比可以以正反转的离心式风扇损耗小,设计员都清楚。但用户为了方便,不用考虑电机转向,愿意要正反转的。若电机拖动的只是单方向运转的负荷,比如离心式、轴流式风机、水泵、油泵,等等。如果功率比较大,且接近连续运行,选用后倾式风扇,其节电效果也是可观的。这需要电机的厂家在招标时向买家宣传,达成节电的共识。

2 机座变形

2.1 电机机座号与定子铁心外径的匹配

有的设计,为了磁负荷的需要,将定子铁心外径选的过大,偏离了匹配关系。如:在355机座号上选用φ650的冲片外径;在400机座号上选用φ740的冲片外径,使机座下部空间变得很小,散热片的高度很矮(它们兼起增加机座强度的作用),下部很单薄,机座容易变形。

2.2 机座时效不到位

铸铁机座不容易变形,因此近年来大部分厂家的铸铁机座都由专业的铸造厂供货。这些厂家为提高效率,浇注后很快就打箱,铸件没有足够的“闷火”时效时间。有时铸件送到加工厂还是热的。

铸件加工中存在的内应力要经过较长一段时间才能逐渐地释放出来,所以在机械加工中不容易察觉到因内应力的存在产生的变形。但它的危害则不容忽视:由于变形,使原本加工好的机座的同轴度破坏了,使两端止口不同轴。装成的电机两端的轴承也不同轴,它是电机产生振动、噪声、轴承过早的损害的祸根。因轴承出问题返修的电机一直居高不下。

机座变形另一个隐患是使定子铁心受到局部挤压而变形,容易产生定、转子相擦的故障。在因此而返修的电机上,测量其定子铁心内径,明显地成了椭圆。

电机一经三包返修,不但成本增加,还会造成机座变形,影响企业提质、降耗,为企业带来利益及声誉的损失。

若金工加工好的机座,或装成成品的电机,放在平台上呈“三条腿”状态,就是变形了。

3 同轴度

同轴度由机座、端盖、转子三大件保证。若定转子不同轴,要产生振动、噪声,轴承也容易过早地损坏。这应该是容易解决的问题。但由于零、部件变形作祟,使原本加工合格的零、部件到电机总装时也变了,使得出厂的电机被“莫名其妙”地退回返修。因为到电机总装时,同轴度的问题不容易察觉,也容易被忽略。这就是本文将一个看似简单,实则很重要的问题,当作一个课题列出来的初衷。企业务必有行之有效的质量保证措施。

4 轴承结构[2]

电机行业将轴承连同与它相配合的零部件合在一起称为“轴承结构”,本文也不例外。在设计、制造、使用中,把握住5个环节就能基本上保障轴承地安全运转。

4.1 轴承在轴承室中不能处于过盈状态

轴承靠其游隙保障正常工作。其游隙有三种:轴承出厂时的游隙,称原始游隙;装到电机上存在的游隙称装配游隙;电机运行时存在的游隙称工作游隙。这三个游隙一个比一个小。若电机装配时,轴承在轴承室中已呈过盈状态,则很难保证其安全运转。轴承室内径公差的上下差均应选用“+”。

4.2 轴承的搭配要能保证转子自由蠕动

为保证电机在工作中转子能自由蠕动,对于卧式电机最好选用一个单列向心球轴承,一个短圆柱滚子轴承。若选用两个单列向心球轴承,很难将电机工作中转子产生的热膨胀“消化”掉,使轴承的滚珠承受额外的轴向力而过早地损坏。

转子工作时产生的热膨胀量可按下式计算

Δl=0.0000117(t2-t1)l

式中,t2—热态时转轴温度 (℃);t1—电机装配时环境温度 (℃);l—轴承距 (mm)。

经测算,装到电机上形成的装配游隙,以及运行时形成的工作游隙均小于Δl值,这就意味着轴承将承受额外的轴向力而加速损坏。

若选用一个球轴承、一个圆柱轴承则可以避免上述现象。为了使圆柱轴承的极限转速能与球轴承匹配,可选轻系列的短圆柱滚子轴承。

4.3 慎用“三轴承”

“三轴承”指的是电机的一端用两套轴承:一套向心球轴承、一套短圆柱滚子轴承;另一端用一套短圆柱滚子轴承。该结构源于西德,为减少因隔爆等级高,轴承内盖与转轴间隔爆间隙过小而招致内盖与轴相擦的故障而采取的措施。意在让向心球轴承仅承受轴向力和轴向定位;短圆柱滚子轴承仅承受径向力和径向定位。但若将此结构用在隔爆等级较低,甚至用在普通的封式电机上,则大可不必。对于绝大部分卧式电机,选用两套轴承:一套向心球轴承、一套短圆柱滚子轴承,在国内外已有几十年成熟的使用经验。

“三轴承”有三个缺点:容易发热、不便拆装、浪费一套轴承。

4.4 轴承室要加强密封,且能含住润滑脂

轴承室密封的重要性,此不赘述。带内风扇的产品,启动瞬间容易将润滑脂吸到电机内腔,设计时应采取相应的措施。

轴承在工作中只是一层脂膜起润滑作用,只要它不流失、不变质,轴承就能一直正常运转。全封闭轴承就是按照这一机理而设计。因此,设法“含”住润滑脂,比如加挡油盘,就是比较实用的结构。

4.5 轴承处要做好通风散热,确保电机正常运行。

5 设计

通风散热及轴承结构均与设计有关,因其对电机性能、质量影响较大,且篇幅较长,故另立了条款阐述。

5.1 电磁设计

5.1.1 顾及使用中的实际节能效果

电机在使用中的实际节能效果体现在其定子输入电流I1上。

式中,P—电机的功率;U—电机的电压;cosφ×η—电机的效率与功率因数的乘积。

当公式中各参数的下标标以“N”时,则分别代表各自的额定值。当P、U确定后,I1与cosφ×η成反比,即cosφ×η越大,则I1越小,节能效果越明显。Y2及其衍生、派生产品的cosφ不太高。以YX3为例,其与JO2可以直接对比的18个规格的的平均值(见表3)如下:JO2,cosφ×η=0.8017; YX3,cosφ×η=0.7822。

JO2是上个世纪60年代设计,E级绝缘,热轧硅钢片;YX3是本世纪初设计,F级绝缘冷轧硅钢片。显然,YX3在提高cosφ上仍有潜力可挖。

5.1.2 精心设计,节省铜线

定子电密J1标识铜线的耗量,J1大,耗铜量少;反之,则耗铜量多,见表3。

表3 以YX3为例,其与JO2可以直接对比的18个规格的J1(A/mm2 )、η、cosφ值

18个规格平均值:JO2,J1=4.7;YX3,J1=4.2。

随着技术进步,新材料,如5442-1P云母带、优质冷轧硅钢片等不断涌现,通过精心设计,YX3的J1可以提高,达到降本的效果。

5.1.3 剔除过剩功能

电机的负荷 、工况不同,对性能的要求也不尽相同:拖动机械设备与拖动风机、泵,对转矩要求不同;就风机、泵而言,拖动轴流式的与拖动离心式的对转矩的要求也不一样:后者对堵转转矩Tst要求较高。在大型石化企业上用的电机,因其网络容量大,堵转电流矩Ist稍大一些,无大碍,而在货场、农村排灌上用的电机,绝对不能超标。

就启动性能而言,除非特殊设计的产品,如拖动采煤机的高启动电机,绝大多数鼠笼型电机的矩Ist与矩Tst是互补的,即想要得到较低矩Ist的,矩Tst也要受点损伤,反之,亦然。因此,设计时,要做到“精心”,不能仅凭技术条件上给出的标准值判定设计方案的优劣。比如,对于Y2系列4极的高压电机,矩Tst的标准值大于0.5~0.8倍额定值即为合格,但若负荷为皮带运输机或转动惯量较大的离心式风机,0.8倍的矩Tst显然较低,提到大于1.5倍才比较稳妥。

对于2、4极拖动轴流泵、风机的电机,转矩Tst>0.8属于过剩功能,应下调,挖出的潜力可以补到降低矩Ist上,其转子槽可由Zc=4(刀形槽)改为Zc=3,后者浇注工艺性好,废品率低,细条、断条故障少。

5.1.4 权衡整体性能

设计时,综上所述,不能仅仅局限在技术指标满足技术要求上,应推敲参数的选择是否能够获得较佳的电磁性能。有的参数,有较佳的值,不宜随意选取,比如,Y225-4,45kW电机,定子48槽,将定子双层绕组的节距选为1-12,短距系数为11/12,偏离了4/5、5/6最佳值,使气隙磁场中5次谐波含量高,转矩—转差曲线产生较大的凹陷,尽管Tst合格,电机启动后仍不能正常运行。将短距系数改为10/12=0.833后,电机投入了正常运行。

其它参数,如气隙值、槽配合、齿磁密,及定子铁心外径等均有类似问题,应权衡整体性能。

5.2 结构设计

除轴承结构已列入专题条款,针对降低成本,侧重讨论几处功能过剩的结构:

5.2.1 带筋的焊接轴,筋的数目偏多

筋的数目3或4个即可。筋与轴相焊时,焊接处的金属结构要遭受破坏,使该处机械强度降低。几家电机厂在返修的电机中曾发现过:轴不是在最细的轴伸处断裂,而是在较粗的焊筋处断裂.目前,行业厂家多采用6根筋,若嫌3~4根筋少,可借助横向加筋(兼起挡风板作用)补强。

“西屋加拿大”生产的2700kW 6极绕线转子电机,其焊接轴仅用了三根40mm厚的钢板筋;日本生产的960kW 6极电机,也只用4根筋。

筋的数目减少后,不仅节省了材料、焊条、焊接工时,降低了成本,还减少了转子风路上的风阻,提高通风效果。

5.2.2 隔爆电机止口处隔爆面可以缩短

目前机座与端盖止口配合长度均大于25mm,浪费了材料与工时,废品率也多,该处大于15mm即可。因为,该处的直径差因同轴度的要求小于0.2mm;机座与端盖间还有一部分平面接触面积,它也兼起隔爆面作用。

5.2.3 隔爆电机部分结构件的结构尺寸可以减小

接线盒可以用增安型的。目前隔爆电机的接线盒实在太笨重,万伏级接线盒的盒盖需要两个人抬或者用吊车吊才能装上。改用增安型的,防爆规程也允许,材质可以选用玻璃钢的,轻便、美观。

接线盒处的安全问题,在电气间隙、漏电路满足要求时,主要是密封的问题,这也是国内使用防爆电机的场所容易被忽略、容易出问题之处。因为接线盒也有“呼吸”的功能,密封性差,内腔容易积累冷凝水,导致接线端子间短路放电。若能把握住密封这个环节,盒座、盒盖没必要做的很笨重。德国防爆电机的接线盒采用钢板件,其重量不到国内同类产品的1/2。

底脚板过厚,按受力角度设计,可以减薄,特别是隔爆电机。在国内见到德国同类产品的底脚厚度仅为国产的1/2多一点。

6 选型

以下侧重剖析、研讨电机的使用部门在电机选型、维护上出现的误区。

6.1 选型误区

选型的误区主要出现在石油化工系统对防爆电机的选用上。

6.1.1 防爆电机的防爆型式应与其场所相匹配

在石油化工易燃易爆场所中,绝大部分场所可以选用增安型电机。但目前仍用隔爆型的多,这也和历史上延续下来的习惯有关。在购置、更换防爆电机时,原来选用的防爆类型一般都不轻易改动。

6.1.2 隔爆等级偏高

从大庆石油化工总厂编写的“石油化工隔爆电气”的材料得到的统计数据显示:ⅡA级防爆场所约占70%[3],但目前仍以ⅡB级电机居多。

当隔爆电机内腔净容积大于2000cm3,轴承内盖与转子相接合的隔爆面有效长度≥40mm时,内盖与转轴间隙的直径差,ⅡA级隔爆可以0.75mm,ⅡB级则是0.4mm。显然,在不需要ⅡB级电机的场所坚持选用ⅡB的,而不用ⅡA的,隔爆功能没必要过剩,剔除这一过剩的功能,选用ⅡA的电机,因其内盖与轴的间隙可由0.4mm放大到0.75,二者相擦的或然率大大地降低了,使用中反而更安全了。

6.2 轴承选用的误区

由于近30年防爆电机行业一直是买家的市场,厂家为市场考虑,尽量满足客户需求。“三轴承”就是一例。买家误认为“三轴承”好。招标订货时,企业的工程技术人员应该耐心地向买家解释“三轴承”的弊端。

6.3 轴承加注润滑脂过频

如上所述,轴承工作时只是贴近滚道的一层脂膜起作用。润滑脂过多,轴承容易发热。

7 结语

本文探讨如何从设计、制造、使用上实现提质、降耗这一用户、生产厂家十分关切的课题;并强调降低产品故障率对电机的生产厂家及其用户提高整体效益上的重要性。

(1)电机设计在企业经营中的提质、降耗及保障电机安全运行上起到责无旁贷的作用。设计人员应从全局利益出发做到“精心设计”。

(2)制造上应侧重保障电机安全运行的几个重要环节。对机座变形、同轴度、绕组浸烘等这些既十分重要,又不容易察觉的关键工序要在质量保证系统中予以格外地提示,并有相应的保障措施。

(3)企业营销人员或设计人员应在电机使用中的“过剩功能”上与电机买家达成共识。通过宣传、解释,使买家对剔除过剩功能(过高的防爆等级、三轴承等)的重要性、现实性予以认可,可以用石化系统或普通工业用户在选购电机中由于剔除过剩功能而额外受益的实例说服自己的买家。

(4)减少电机的故障率对电机供需双方都十分重要:供方,减少返修率,提高企业的整体效益;需方,减少因电机故障带来的损失。辽阳石化总厂“常减压”的现场工人讲:因电机故障停车,即便是几分钟,造成的损失也远远超过电机本身的售价。

(5)通风散热结构不可掉以轻心:选择不当,低压电机J1<3温升也吃紧;选择得当,高压压电机可以使J1>4,也因此可以节省40%左右的铜线;10%左右的硅钢片。