食用向日葵仿人工取盘采收台的设计

韩长杰,王超超,朱兴亮,张 静,张学军

食用向日葵仿人工取盘采收台的设计

韩长杰,王超超,朱兴亮,张 静,张学军※

(新疆农业大学机电工程学院,乌鲁木齐 830052)

针对现阶段人工取盘效率低、取盘成本高、籽粒易损失等问题,结合新疆食葵的种植模式和田间采收作业要求,设计了一种模仿人工取盘方式的食葵采收台,主要结构包括捡拾装置、输送装置、行走装置、集盘箱、动力传动系统。通过对食葵采收作业过程进行理论分析,确定了捡拾装置、输送装置等关键部件的结构参数和运动参数,建立三维实体模型并针对捡拾装置进行运动学分析,得出捡拾装置取盘杆的位移、速度、加速度变化规律;分析动力传动系统,确定各级链传动的传动比。试制出食葵采收台并以收获总损失率为试验目标,以插盘高度、取盘杆的转速、机组的前进速度为试验因素,进行田间采收试验。试验结果表明,食葵采收台可以完成葵盘采收、输送、收集等功能;食葵采收台工作时的较优组合为插盘高度为650 mm、机组的前进速度为0.88 m/s、取盘杆的转速为23 r/min,收获总损失率小于5%,能够满足新疆食葵收获的作业要求。

机械化;设计;优化;食葵;采收台;捡拾装置;凸轮机构

0 引 言

食葵是食用型向日葵的简称,具有耐旱、耐盐碱、适应性强等特点[1],适宜在生长条件较差的盐碱地和旱薄地种植,主要分布在新疆、内蒙古、山东等省[2-4]。受阴雨天气、晾晒场地等因素影响,新疆地区的食葵成熟后通常由人工将葵盘割下并插在食葵茎秆上,晾晒5~7 d后开始田间收获作业。食葵收获方式主要有人工收获和机械收获2种,人工收获劳动强度大、作业效率低;机械收获损失率较高,研究表明割台损失是机械收获损失的主要环节,而葵盘漏捡、籽粒损失是导致割台损失的关键因素。割台损失已经严重阻碍了食葵全程机械收获的进程,发展和研制适合新疆种植模式的食葵采收台迫在眉睫,对减轻农民劳动强度、提高作业效率、降低食葵生产成本、提高生产效益等具有重要的意义。

国外葵花(食葵和油葵)因品种、气候等原因均适宜采用联合收获机械进行作业,割台多为食葵、油葵通用割台。美国Capello 公司设计的Capello Helianthus 9400系列葵花割台,采用扶禾槽导向并收集落籽,由柔性拨禾轮向后输送葵盘;Fantini 公司的葵花割台采用折叠式结构,用扶禾器两侧的链条带动柔性输送带进行喂入;ZIEGLER 公司借鉴玉米割台原理,利用拉茎辊向内转动,向下拉扯葵花茎秆。近年来,国内针对食葵收获机械也开展了大量研究。吴强民等[5]研发了一种食葵辅助收获装备,田间作业时人工将葵盘从食葵茎秆取下送入搅龙箱,葵盘由两侧向中间集拢并输送到脱粒装置内进行脱粒;该装备减少了食葵拉运、分离等工序,但未设计取盘装置,未进行大面积推广。许美珍等[6]设计了一种牵引式食葵收割机,其组成部件主要包括机壳、分株板、旋转刀架等;当食葵茎秆进入分株板时,旋转刀架将葵盘从颈部切断,落入进料口;在旋转刀架切割食葵茎秆的过程中,食葵茎秆发生抖动导致葵盘掉落、籽粒损失。张双侠等[7]公开了一种背负式食葵联合收获机,该机型主要由收割装置、传送装置和脱粒装置组成;收割装置由分禾器和拨禾轮组成,食葵茎秆喂入分禾器,拨禾轮将葵盘从食葵茎秆取下,落入传送装置,经输送带送入脱粒装置进行脱粒;由于插盘晾晒后的葵盘含水率较低,拨禾轮与葵盘表面接触时发生摩擦容易造成籽粒损失,故该种收获方式无法适应新疆食葵的种植模式。

为解决葵盘漏捡、籽粒损失等问题,对田间采收食葵的作业过程进行调研与分析,发现人工取盘的方式可以减少葵盘漏捡、籽粒损失。因此,本文模仿人工取盘方式设计了一种食葵采收台,可以将成熟葵盘从食葵茎秆上取下并直接送入捡拾装置内部的输送装置中,减少葵盘向后输送造成的损失,为食葵收获机械的设计提供了新的思路。

1 整机结构设计与工作过程

1.1 整机设计要求

为减少食葵采收过程中落籽、漏捡现象,食葵采收台整机设计时需满足以下要求:1)整机能够模仿人工田间采收食葵的作业流程,完成食葵取盘、输送、集盘作业;2)食葵采收台捡拾装置的作业幅宽、取盘杆间距应符合新疆食葵的种植模式;3)捡拾装置在进行食葵捡拾作业时,需防止冲击过大引起落籽损失;4)食葵采收台需具备合理的传动比,使捡拾装置的转速与输送装置的转速相匹配。

1.2 整机方案设计

为了适应新疆食葵的种植模式,食葵采收方案设计如下:食葵采收台主要由捡拾装置、输送装置、集盘箱等组成,食葵采收台前端设置取盘杆式捡拾装置,输送装置位于捡拾装置后部,输送装置末端设有集盘箱。整机作业时,捡拾装置随拖拉机前进,将葵盘从茎秆上挑起,落入输送装置;输送装置把葵盘向右集拢并输送至集盘箱;集盘箱将取下的葵盘进行收集。该方案设计的捡拾装置可模仿人工方式将葵盘从茎秆上挑起,直接落入输送装置,避免多道工序造成的落籽损失。

1.3 整机结构组成

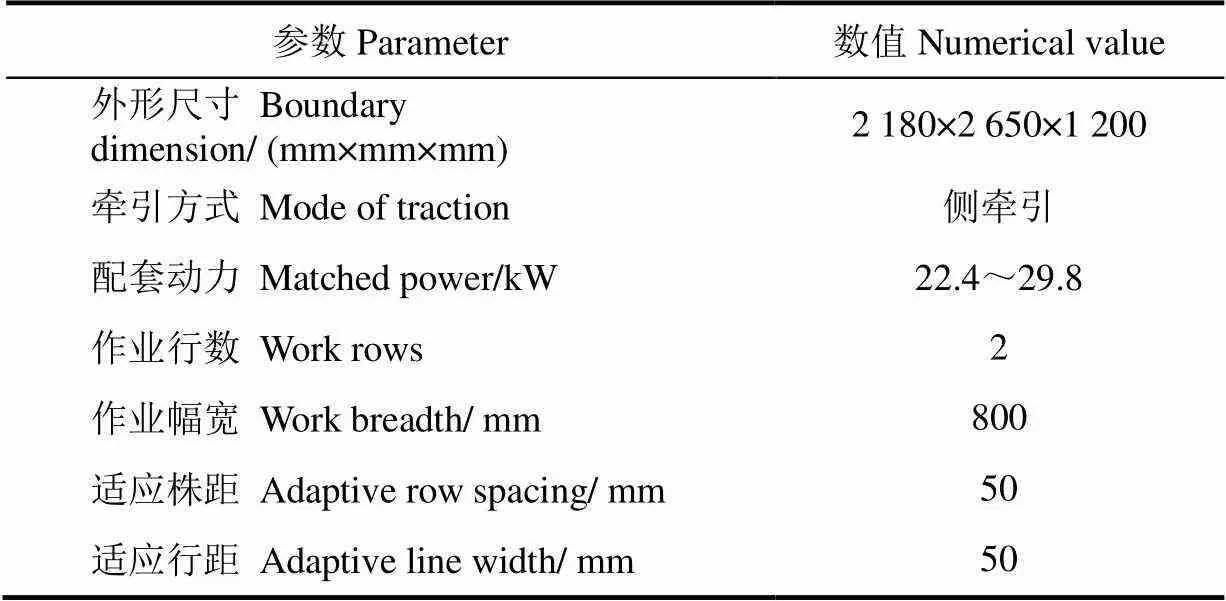

食葵采收台整机结构如图1所示,主要由机架、捡拾装置、输送装置、集盘箱、行走装置、动力传动系统组成。食葵采收台与拖拉机配套使用,能代替人工完成取盘、输送、集盘作业,其主要结构参数如表1所示。

1.机架 2.动力传动系统 3.集盘箱 4.行走装置 5.输送装置 6.捡拾装置

表1 食葵采收台的主要结构参数

1.4 整机工作过程

食葵采收台与拖拉机连接,构成食葵采收作业机组,完成食葵采收作业。整机工作过程可分为葵盘采收和葵盘输送2个过程。

1)葵盘采收过程

整机作业时,拖拉机的动力输出轴通过动力传动系统带动滚筒盘转动,滚筒盘带动取盘杆旋转,将葵盘从食葵茎秆上挑起,完成葵盘采收作业。整个葵盘采收过程如图2所示,可分为4个阶段:

第一阶段称为准备阶段。当拖拉机牵引食葵采收台以固定速度行走时,动力输出轴通过动力传动系统带动捡拾装置各部件工作。食葵茎秆随机组前进喂入捡拾装置,动力传动系统带动滚筒盘旋转,滚筒盘带动取盘杆转动。当取盘杆与葵盘下表面逐渐接触时,取盘杆趋近水平状态,机组准备采收葵盘。

第二阶段称为采收阶段。捡拾装置的取盘杆插入食葵茎秆之间,模仿人工双手取盘的作业情形。取盘杆随滚筒盘顺时针旋转,将葵盘从食葵茎秆上挑起,完成葵盘采收作业。该阶段取盘杆始终处于水平状态,以便将葵盘从食葵茎秆竖直向上端起。

注:vm为食葵采收机组的作业速度,m·s-1;ω为取盘杆的角速度,rad·s-1。

第三阶段称为抛送阶段。在葵盘随取盘杆保持相同速度旋转的过程中,葵盘自身的重力与取盘杆推力的夹角逐渐减小,葵盘受到的离心力逐渐增大。离心力大于葵盘与取盘杆之间的摩擦力,葵盘逐渐脱离取盘杆并向后抛送,落入输送装置。

第四阶段称为空回阶段。完成准备、采收和抛送阶段后,捡拾装置的取盘杆将返回初始工位,准备下一次食葵采收作业。

2)葵盘输送过程

采收的葵盘经输送装置向右侧集拢并输送至集盘箱,完成葵盘输送作业。

2 关键部件设计及参数确定

2.1 捡拾装置

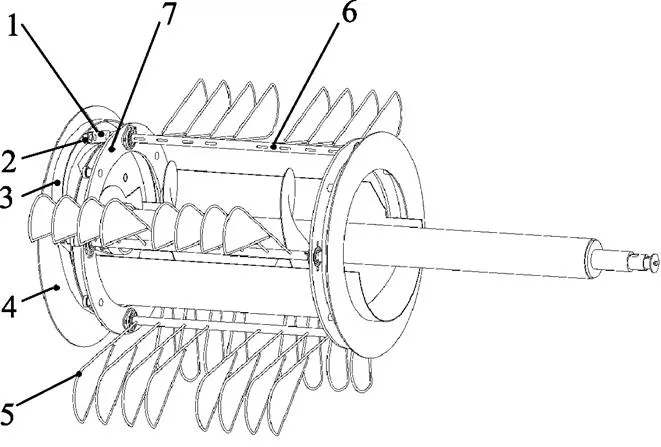

食葵采收台捡拾装置的总体结构如图3所示,主要由曲柄、滚轮、凸轮滑道、护板、取盘杆、取盘杆固定管、滚筒盘组成。取盘杆与滚筒盘安装在取盘杆固定管上,取盘杆固定管末端装有曲柄;曲柄一端安装滚轮,滚轮沿凸轮滑道滚动可使取盘杆实现不同角度翻转;凸轮滑道固定在护板上,护板固定在机架上。

1.曲柄 2.滚轮 3.凸轮滑道 4.护板 5.取盘杆 6.取盘杆固定管 7.滚筒盘

2.1.1 凸轮滑道基本参数设计

注:θ1为准备相位角,(°);θ2为捡拾相位角,(°);θ3为抛送相位角,(°);θ4为空回相位角,(°);h为取盘杆上移高度,mm;e为偏心距,mm;R4为空回阶段圆弧的半径,mm。

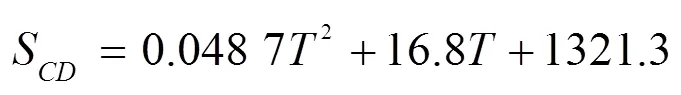

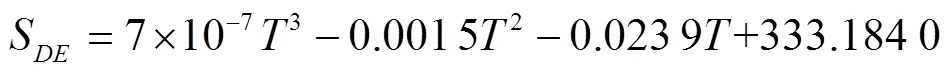

在凸轮轮廓曲线(图4)中,存在个别坐标点偏离凸轮轮廓曲线。为优化凸轮轮廓曲线,实际生产过程中常采用多项式拟合法修正坐标值、舍弃毛刺点[12-16]。本次设计采用Matlab软件对凸轮轮廓曲线4个工作阶段分别进行多项式拟合[17],拟合方程依次为

式中为时间,s;S、S、S、S为凸轮轮廓、、、的轨迹,mm。

为避免曲线曲率过大,曲线采用圆弧作为过渡曲线。在坐标系下,以4(53,0)为圆心、4=310 mm为半径作圆,交曲线为点,交曲线为点,圆弧的轨迹方程为

2.1.2 取盘杆基本参数设计

根据新疆食葵的种植模式及采收机理,对捡拾装置的取盘杆进行结构设计。取盘杆的主要结构参数有取盘杆总长、取盘杆总宽、取盘杆直径、杆端长度、弯曲角度、弯曲半径0等。图5所示为取盘杆结构示意图,表2所示为取盘杆的主要结构参数。

注:L为取盘杆总长,mm;B为取盘杆总宽,mm;d为取盘杆直径,mm;L1为杆端长度,mm;α为弯曲角度,(°);R0为弯曲半径,mm。

表2 取盘杆的主要结构参数

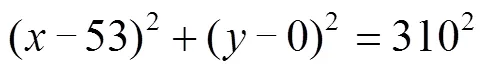

室内试验表明,捡拾性能不仅与取盘杆的结构有关,而且与取盘杆的排列方式有关。当取盘杆沿固定管线性排列时,若排列密度过小,则易造成葵盘落地或漏捡;若排列密度过大,则易将食葵植株的茎叶捋下,影响后续的脱粒、清选作业。基于新疆食葵的栽植密度,初步设计图6所示的排列方式:取盘杆固定管上设有2组8的定位孔,每组有4个定位孔;每4个取盘杆设为一组,相邻取盘杆间距=200 mm,=90 mm。

1. 取盘杆 2. 取盘杆固定管

1. Bar for taking plate 2. Fixed tube of the bar for taking plate

注:为同一组相邻取盘杆的间距,mm;为相邻两组取盘杆的间距,mm。

Note:is the spacing of the same set of adjacent take-up rods, mm;is the spacing between adjacent sets of take-up rods, mm.

图6 取盘杆的排列示意图

Fig.6 Arrangement diagram of bar for taking plate

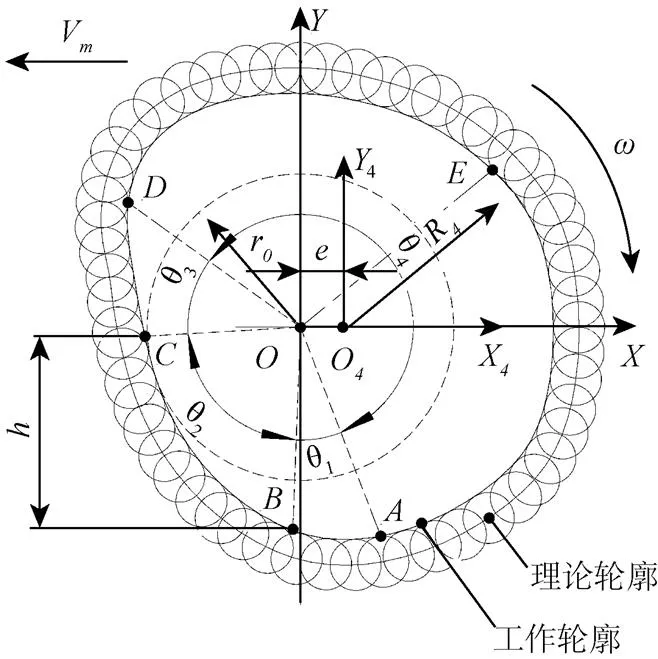

2.1.3 捡拾装置运动学分析

食葵采收台捡拾装置的核心是一个摆动从动件盘形凸轮机构[18-19]。如图7所示,在直角坐标系中,以机组前进速度的方向为轴的正方向,以垂直地面向上的方向为轴的正方向,以捡拾装置取盘杆末端为研究对象进行运动学分析,则取盘杆末端点的位移方程、速度方程、加速度方程分别为

机组以速度v进行葵盘采收作业过程中,捡拾装置取盘杆的运动姿态如图7所示。采收阶段,取盘杆保持水平状态将葵盘端起,完成采收作业;空回阶段,取盘杆快速收回并逐渐恢复至初始工位的作业姿态,节省了作业空间和时间。在整个葵盘采收作业过程中,捡拾装置的取盘杆一方面随机组前进,另一方面受凸轮滑道控制绕取盘杆固定管翻转。因此,捡拾装置取盘杆的绝对运动是直线运动和翻转运动的合成,其绝对速度方程为

注:x为取盘杆末端点的水平位移,m;y为取盘杆末端点的竖直位移,m;为取盘杆的摆角,rad;0为取盘杆的初始摆角,rad;为取盘杆固定管的旋转半径,m。

Note:xis the horizontal displacement of the end pointof thebar for taking plate,m;yis the vertical displacement of the end pointof the bar for taking plate,m;is the swing angle of the bar for taking plate,rad;0is the primary swing angle of the bar for taking plate,rad;is the radius of rotation for the rod-retaining tube, m.

图7 捡拾装置运动分析

Fig.7 Movement analysis chart of pickup device

图8所示为捡拾装置取盘杆在转速=17 r/min、机组前进速度v=0.68 m/s条件下进行葵盘采收作业的速度曲线图。依据葵盘采收的作业过程将速度曲线图划分为4个部分,分别是准备阶段的速度曲线、采收阶段的速度曲线、抛送阶段的速度曲线、空回阶段的速度曲线。在0.82~1.76 s时间段内(准备阶段),取盘杆的摆角始终保持不变,取盘杆的速度逐渐减小。取盘杆速度减小可有效降低取盘杆对葵盘的冲击力,符合葵盘采收的作业要求。当采收阶段结束时(点),取盘杆末端的速度达到−0.68 m/s。

图8 取盘杆在作业过程中的速度曲线

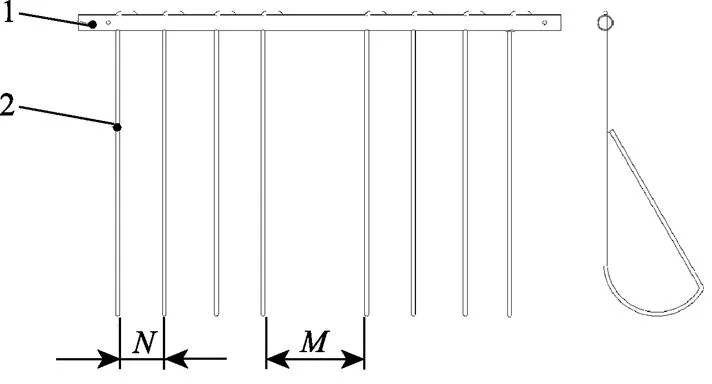

捡拾装置取盘杆的运动轨迹形状由捡拾装置取盘杆的翻转速度与作业机组前进速度的比值决定[20-21],即

式中为捡拾速度比;v为取盘杆的翻转速度,m/s。

当1时,捡拾装置取盘杆的运动轨迹不具备向后的水平分速度[20],无法将取下的葵盘向后抛送。为确保捡拾装置正常工作,其捡拾速度比需满足1的作业要求,即捡拾装置的取盘杆作用点位于运动轨迹环扣最长弦以下[21]。

2.1.4 捡拾装置取盘杆单株取盘条件

滚筒盘圆周方向均匀分布着4排取盘杆,其主要作用是:捡拾作业过程中,取盘杆随滚筒盘旋转,对插在食葵茎秆上的葵盘进行梳刷,将葵盘从食葵茎秆上挑起,完成葵盘捡拾作业。为确保食葵采收台具备良好的作业效率,当食葵植株喂入捡拾装置时,取盘杆的转速应满足食葵单株喂入、连续取盘的条件[22]。

1.取盘杆 2.滚筒盘

1. Bar for taking plate 2. Roller plate

注:①为准备工位;②为采收工位;③为抛送工位;④为空回工位。

Note:① is the preparation station; ② is the harvesting station; ③ is the throwing station; ④ is the empty return station.

图9 食葵单株喂入示意图

Fig.9 Feeding diagram of single plant of edible sunflower

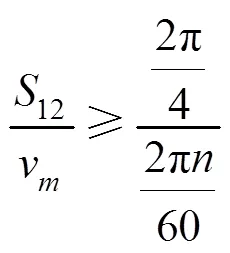

即

式中12为食葵株距,取0.45~0.50 m;v取0.50~1.5 m/s;为取盘杆转速,r/min。

计算得:捡拾装置取盘杆转速≥15 r/min。考虑到捡拾装置转速越高越容易将葵盘挑飞,故在满足食葵单株喂入、连续取盘的条件下,捡拾装置取盘杆转速越低越好。初步选取转速17 r/min。

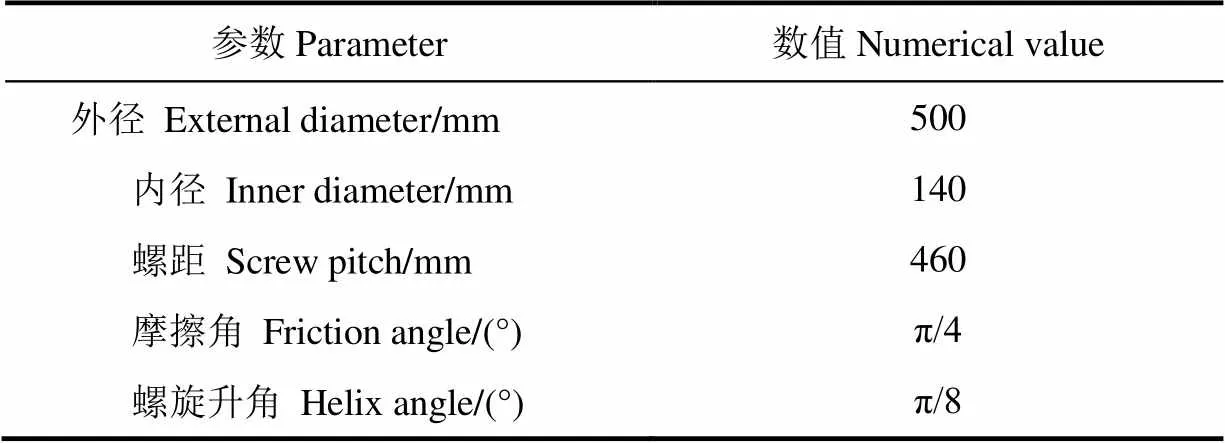

2.2 输送装置

2.2.1 主要结构参数设计

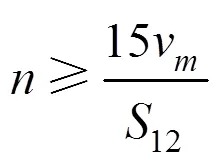

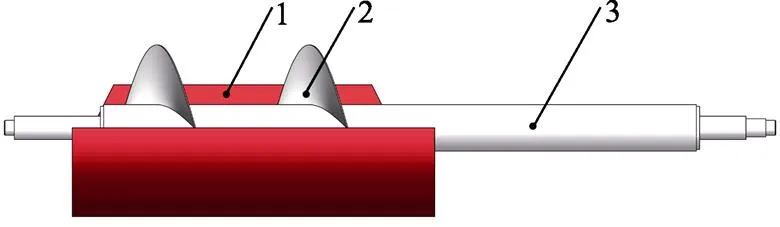

食葵采收台的输送装置采用螺旋推运器(即搅龙),其三维模型如图10所示,主要由外壳、螺旋叶片和螺旋轴三部分组成。

1. 外壳 2. 螺旋叶片 3. 螺旋轴

根据农业机械设计标准[20-21],初步确定螺旋推运器主要结构参数如表3所示。

表3 螺旋推运器的主要结构参数

2.2.2 螺旋推运器的转速设计

工程设计时,主要依据葵盘的物理特性、装置的输送力(即生产率)和葵盘输出的压缩成型程度进行螺旋推运器的转速计算[23],其一般计算公式为

式中为螺旋升角,取22.5°;为葵盘与螺旋叶片表面的摩擦角,取45°;0为作业过程中葵盘绝对运动方向与水平方向的夹角,经分析计算取-22°;为重力加速度,取9.8 m/s2;1为葵盘与螺旋推运器外壳的摩擦系数,查阅摩擦系数表初步选取0.3;1为葵盘距离螺旋轴中心的平均半径,取0.165 m。

在满足田间作业要求的前提下,螺旋推运器的转速不宜太大,以免葵盘因切向力过大而脱离螺旋推运器,造成葵盘损失。本次设计结合食葵捡拾的生产效率指标,初步选取螺旋推运器的转速0=92 r/min。

2.2.3 螺旋推运器的生产率计算

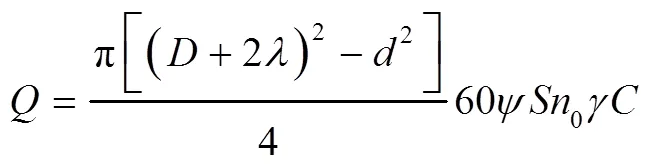

螺旋推运器的生产率直接影响食葵采收台的作业效率。工程设计时,主要根据式(14)来计算螺旋推运器的生产率[24-25]

式中为螺旋叶片的外径,取0.5 m;为螺距,取0.46 m;0为螺旋推运器的转速,取92 r/min;为螺旋叶片与外壳表面的间隙,取0.015 m;为螺旋轴的直径,取0.14 m;为倾斜输送系数[24],取1;为被输送的葵盘容重[26],取0.35 t/m3;为充满系数,取0.012。经计算得:螺旋推运器的理论生产率=2.19 t/h,满足作业要求。

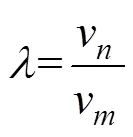

2.3 动力传动系统

食葵采收台通过牵引装置与东方红-354拖拉机连接,构成食葵采收作业机组,其动力传动系统如图11所示。当拖拉机牵引作业机组按照一定速度进行食葵采收作业时,动力传动系统通过万向节将动力传递到变速箱的动力输入轴,经相互啮合的锥齿轮将动力输出至变速箱的动力输出轴;然后通过一级链传动将动力传递到螺旋轴,带动螺旋推运器转动;在螺旋轴两侧同时布置有二级链传动,二级链传动将动力分别传递到左、右侧传动轴;在左、右侧传动轴上同时布置有三级链传动,三级链传动带动捡拾装置的滚筒盘转动,滚筒盘带动取盘杆转动,完成食葵采收作业。

在食葵采收台的整个动力传动系统中,因捡拾装置的转速影响着葵盘采收的速度,输送装置的转速决定着葵盘输送的效率,故在机组作业时输送装置的转速必须与捡拾装置的转速相匹配,确保进入输送装置内葵盘不堆积、不堵塞。

1. 变速箱动力输入轴 2. 变速箱动力输出轴 3. 右侧传动轴 4. 螺旋轴 5. 左侧传动轴

1. Gearbox power input shaft 2. Gearbox power output shaft 3. On right side of shaft 4. Screw shaft 5. On left side of drive shaft

注:1为变速箱动力输入轴的齿数;2为变速箱动力输出轴的齿数;3为一级链传动小齿轮的齿数;4为一级链传动大齿轮的齿数;5为二级链传动小齿轮的齿数;6为二级链传动大齿轮的齿数;7为三级链传动小齿轮的齿数;8为三级链传动大齿轮的齿数。

Note:1is the number of teeth of the transmission power input shaft;2is the number of teeth of the transmission power output shaft;3is the number of teeth of the small gear in the first chain transmission;4is the number of teeth of the large gear in the first chain transmission;5is the number of teeth of the small gear in the secondary chain transmission;6is the number of teeth of the large gear in the secondary chain transmission;7is the number of teeth of the small gear in the three-stage chain transmission;8is the number of teeth of the large gear in the three-stage chain transmission.

图11 动力传动系统示意图

Fig.11 Schematic diagram of power transmission system

根据田间预备试验及收获机械作业标准,初步确定各级链传动的传动比分别为变=1/2=1/2,1=3/4=13/38,2=5/6=21/34,3=7/8=19/63。

按照拖拉机输出轴的转速1=540 r/min进行计算,则:变速箱动力输出轴的转速2=270 r/min,螺旋轴的转速4=92 r/min,左右两侧传动轴转速6=57 r/min,取盘杆的转速8=17 r/min。

3 田间试验

3.1 试验条件与材料

本次试验所需的工具或仪器有:卷尺(测量范围0~5 m)、秒表、TCS系列电子台秤(精度0.01 kg)、游标卡尺(精度0.02 mm)、科学计算器、托盘、标签纸、马克笔、保鲜袋、编织袋、数字式高精度转速表。试验选用东方红-354拖拉机与食葵采收台组成作业机组,要求拖拉机车况良好、农机手驾驶技术熟练并掌握食葵采收的田间作业要求。

2018年9月29日,在新疆维吾尔自治区昌吉回族自治州吉木萨尔县二工镇十八户村对食葵采收台进行田间试验,如图12所示。试验选取食葵为研究对象,测得成熟期食葵株距约为45~50 cm,插盘高度约为50~80 cm,葵盘含水率约为38.97%,茎秆含水率约为65.49%。

图12 食葵采收台田间试验

3.2 试验目的与方法

食葵采收预试验表明:食葵采收台的捡拾效果与取盘杆的转速、机组的前进速度及食葵的插盘高度有关,调整各因素的搭配次序,将直接影响食葵捡拾台的工作性能。为验证食葵采收台关键部件理论分析及仿真分析的正确性、提高食葵采收台在作业过程中的工作效率,本文研究取盘杆的转速、机组的前进速度及食葵的插盘高度三因素搭配次序变化对食葵采收台工作性能的影响,并依据试验结果中捡拾效果最佳的试验组,选出食葵采收的最优工作参数,为实际生产作业提供理论依据。

本次试验依据GB/T 8097-2008《收获机械联合收割机试验方法》[27]、GB/T 21961-2008《玉米收获机械试验方法》[28]进行试验。试验选用的试验田由三部分组成,分别是稳定区、测定区和停车区。本次试验测定区长25 m;稳定区长20 m,位于测定区前;停车区长10 m,位于测定区后。在进行食葵采收作业前,需要将测定区内食葵落盘、断离的食葵植株、自然落籽清除。在进行食葵采收作业时,需要进行重复试验并记录相关试验数据,确保试验结果的准确性。

3.3 试验指标

食葵采收台作业机组的可靠性评价主要依据JB/T 6287-2008《谷物联合收割机可靠性评定试验方法》[29],田间作业质量要求参照DB65/T 3541-2013《葵花生产机械化操作技术规程》[30],试验指标选用收获总损失率,试验结果取多组试验指标的平均值。收获总损失率的计算式为

式中为食葵的收获总损失率,%;W为试验区域内损失的葵盘质量(含未捡拾葵盘、落地葵盘及籽粒),kg;W为试验区域内收集的葵盘质量,kg。

3.4 正交试验与结果分析

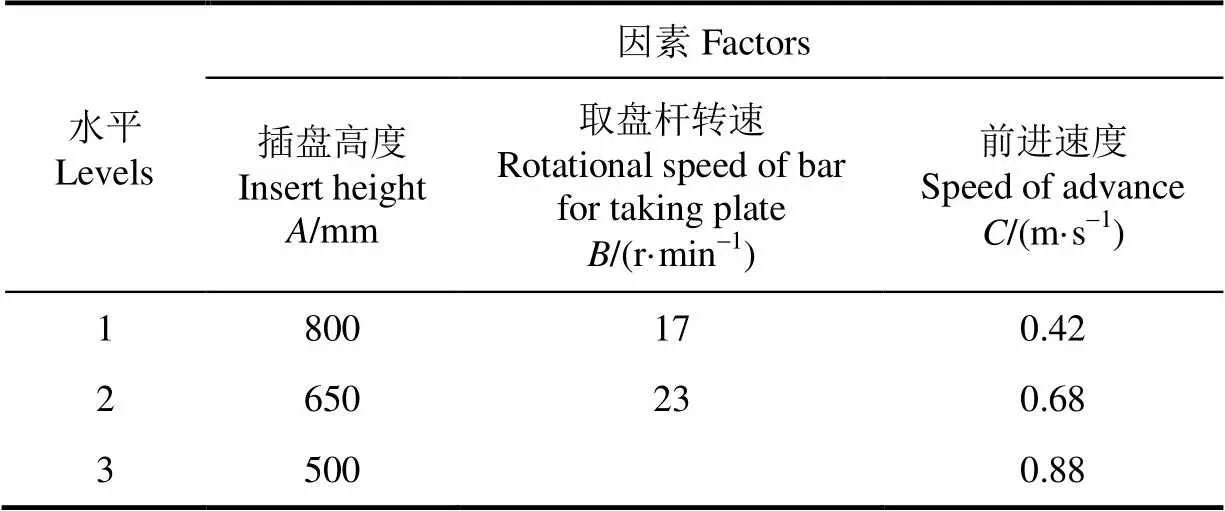

试验选取食葵的插盘高度()、取盘杆的转速()、机组的前进速度(v)为试验因素,选取食葵收获总损失率()为试验指标。考虑到田间食葵的种植模式和实际作业效果,将插盘高度的水平设置为800、650、500 mm,取盘杆转速的水平设置为17、23 r/min,机组前进速度的水平设置为慢二挡(0.42 m/s)、慢三挡(0.68 m/s)、慢四挡(0.88 m/s)。表4为食葵采收台样机的试验因素水平表。田间作业过程中,每组试验重复进行3次,然后取收获总损失率的算术平均值作为试验结果。在确定较优生产条件时,应选择各试验因素中较小收获总损失率对应的试验水平。食葵采收作业机组田间试验方案与结果如表5所示。

由表5可知,上述试验因素影响食葵采收台收获总损失率的主次顺序为>>,即食葵的插盘高度、机组的前进速度、取盘杆的转速;较优组合为223,即插盘高度为650 mm、取盘杆的转速为23 r/min、机组前进速度为0.88 m/s。此组合恰好为第5组试验,收获总损失率小于5%,满足食葵收获的作业要求[30]。

表4 样机的试验因素水平

表5 试验方案与结果

4 结 论

1)本文介绍了一种食葵采收台,该采收台与拖拉机配套使用,能代替人工完成食葵采收、输送、收集作业。通过对凸轮轮廓曲线进行设计与优化,确定了凸轮轮廓曲线各阶段的参数方程;对捡拾装置进行运动学分析,得出取盘杆末端的位移、速度、加速度方程变化规律。

2)设计食葵采收台输送装置,得出其转速为92 r/min、理论生产率2.19 t/h。通过分析动力传动系统,确定各级链传动的传动比。

3)对食葵采收台进行田间试验,试验结果表明:食葵采收台捡拾装置的取盘杆在准备阶段、采收阶段、抛送阶段、空回阶段均能够实现预期的运动姿态,整机结构与运动参数设计较为合理。

4)以食葵收获总损失率为试验指标,以食葵的插盘高度、取盘杆的转速、机组的前进速度为试验因素进行正交试验。试验结果表明:当食葵的插盘高度为650 mm、取盘杆的转速为23 r/min、机组的前进速度为0.88 m/s时,食葵采收台收获总损失率小于5%,满足新疆食葵收获的作业要求。

[1] 胡莹莹. 黑龙江省向日葵生产发展对策研究[D]. 北京:中国农业科学院,2014. Hu Yingying. Study in the Countermeasures of the Sunflower Production Development in Heilongjiang Province[D]. Beijing: Chinese Academy of Agricultural Sciences, 2014. (in Chinese with English abstract)

[2] 柴岩,张洪程,程映国,等. 中国特色作物产业发展研究[M]. 杨凌:西北农林科技大学出版社,2008.

[3] 杨德智,杨素梅,霍阿红,等. 河北省向日葵产业现状及发展对策[J]. 农业科技通讯,2010(5):17-19. Yang Dezhi, Yang Sumei, Huo Ahong, et al. Present situation and development countermeasure of sunflower industry in Hebei Province[J]. Bulletin of Agricultural Science and Technology, 2010(5): 17-19. (in Chinese with English abstract)

[4] 赵贵兴,钟鹏,陈霞,等. 中国向日葵产业发展现状及对策[J]. 农业工程,2011(2):42-45. Zhao Guixing, Zhong Peng, Chen Xia, et al. Recent progress and the development strategy of sunflower in China[J]. Agricultural Engineering, 2011 (2): 42-45. (in Chinese with English abstract)

[5] 吴强民,马新云,王道屏,等. 食葵收获机:CN203608569U[P]. 2014-05-28.

[6] 许美珍,武建新,杨军军,等. 牵引式食葵头收割机头:CN204426013U[P]. 2015-07-01.

[7] 张双侠,何玉忠,田多林,等. 一种背负式食葵联合收获机:CN205030133U[P]. 2016-02-17.

[8] 周福君,王文明,李小利,等. 凸轮摇杆式摆动型玉米株间除草装置设计与试验[J]. 农业机械学报,2018,49(1):77-85. Zhou Fujun, Wang Wenming, Li Xiaoli, et al. Design and experiment of cam rocker swing intra-row weeding device for maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(1): 77-85. (in Chinese with English abstract)

[9] 刘旋峰,张杰,乔园园,等. 残膜回收机凸轮廓线的设计与计算[J]. 中国农机化学报,2016,37(11):28-31. Liu Xuanfeng, Zhao Jie, Qiao Yuanyuan, et al. Design and calculation on cam profilogram of plastic residual film collector[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(11): 28-31. (in Chinese with English abstract)

[10] 王海滨,李志鹏,姜雪松,等. 基于槽型凸轮传动的蓝莓采摘机设计与试验[J]. 农业机械学报,2018,49(10):80-91. Wang Haibin, Li Zhipeng, Jiang Xuesong, et al. Design and experiment on blueberry picking machine based on groove cam drive[J].Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 80-91. (in Chinese with English abstract)

[11] 叶秉良,李丽,俞高红,等. 蔬菜钵苗移栽机取苗臂凸轮机构的设计与试验[J]. 农业工程学报,2014,30(8):21-29. Ye Bingliang, Li Li, Yu Gaohong, et al. Design and test on cam mechanism of seedling pick-up arm for vegetable transplanter for pot seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 21-29. (in Chinese with English abstract)

[12] 方芳. 基于SolidWorks的平面凸轮设计系统研究[D]. 成都:西南交通大学,2010. Fang Fang.Research on Design System of Face Cam Based on SolidWorks[D]. Chengdu: Southwest Jiaotong University, 2010. (in Chinese with English abstract)

[13] 吴宵,傅燕鸣,沈斌. 凸轮反求设计中的廓线修正[J]. 机械科学与技术,2012,31(7):1132-1135. Wu Xiao, Fu Yanming, Shen Bin. Profile correction in the reverse design of the cam[J]. Mechanical Science and Technology for Aerospace Engineering, 2012, 31(7): 1132-1135. (in Chinese with English abstract)

[14] 王惠宁,徐芳,周志刚. 对称性凸轮机构从动件升程廓线多项式运动规律的参数化研究[J]. 机械传动,2016,40(8):94-97,125. Wang Huining, Xu Fang, Zhou Zhigang. Study on the parametric of polynomial motion law of the symmetrical cam follower lifting profile[J]. Journal of Mechanical Transmission, 2016, 40(8): 94-97,125. (in Chinese with English abstract)

[15] 吴佳,何雪明,何楷,等. 多项式拟合法在旋盖机凸轮曲线设计中的研究与应用[J]. 食品与机械,2018,34(6):75-80,151. Wu Jia, He Xueming, He Kai, et al. The research and application of polynomial fitting in cam curve design of cap screwing machine[J]. Food and Machinery, 2018, 34(6): 75-80, 151. (in Chinese with English abstract)

[16] 巨刚,袁亮,刘小月. 凸轮机构高次多项式运动规律曲线研究及仿真分析[J]. 机械设计与制造,2015(5):107-109,114. Ju Gang, Yuan Liang, Liu Xiaoyue. Research and simulation analysis of cam-follower mechanism using high-order polynomial[J]. Machinery Design and Manufacture, 2015(5): 107-109,114. (in Chinese with English abstract)

[17] 蔡山,张浩,陈洪辉,等. 基于最小二乘法的分段三次曲线拟合方法研究[J]. 科学技术与工程,2007(3):352-355. Cai Shan, Zhang Hao, Chen Honghui, et al. Research of piecewise cubic curve-fitting method based on least-square principle[J]. Science Technology and Engineering, 2007(3): 352-355. (in Chinese with English abstract)

[18] 哈尔滨工业大学理论力学教研室. 理论力学[M]. 北京:高等教育出版社,2009.

[19] 郁志宏,淮守成,王文明. 基于取盘杆轨迹的滚筒式牧草捡拾器遗漏率及工作参数优化[J]. 农业工程学报,2018,34(4):37-43. Yu Zhihong, Huai Shoucheng, Wang Wenming. Leakage rate and optimization of working parameters for cylinder pickup collector based on spring-finger trajectory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 37-43. (in Chinese with English abstract)

[20] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003.

[21] 中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007.

[22] 郝付平,陈志,张子瑞,等. 拨禾星轮式玉米收获台设计与试验[J]. 农业机械学报,2014,45(6):112-117. Hao Fuping, Chen Zhi, Zhang Zirui, et al. Design and experiment of corn harvester head with reel star wheel[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 112-117. (in Chinese with English abstract)

[23] 贾朝斌,程珩. 螺旋输送机参数化设计方法研究[J]. 机械设计与制造,2015(4):206-208,213. Jia Chaobin, Cheng Hang. Research on parametric study method of screw conveyor[J]. Machinery Design and Manufacture, 2015(4): 206-208,213. (in Chinese with English abstract)

[24] 运输机械设计选用手册编辑委员会. 运输机械设计选用手册[M]. 北京:化学工业出版社,1999.

[25] 李耀明. 谷物联合收割机的设计与分析[M]. 北京:机械工业出版社,2014.

[26] 周祖锷. 农业物料学[M]. 北京:中国农业出版社,1994.

[27] 中华人民共和国国家质量监督检验检疫总局:GB/T 8097-2008 收获机械联合收割机试验方法[S]. 北京:中国标准出版社,2008.

[28] 中华人民共和国国家质量监督检验检疫总局:GB/T 21961-2008 玉米收获机械试验方法[S]. 北京:中国标准出版社,2008.

[29] 中华人民共和国国家发展和改革委员会:JB/T 6287-2008 谷物联合收割机可靠性评定试验方法[S]. 北京:中国标准出版社,2008.

[30] 新疆维吾尔自治区农牧业机械管理局:DB65/T 3541-2013 葵花生产机械化操作技术规程[S]. 乌鲁木齐:新疆农机地方标准汇编,2013.

Design of imitating manual harvesting device for edible sunflower

Han Changjie, Wang Chaochao, Zhu Xingliang, Zhang Jing, Zhang Xuejun※

(, 830052,)

In most areas of Xinjiang, edible sunflower is harvested in stages by means of transplanting plates for drying and taking plates for threshing. In some areas, edible sunflower harvesters are used for field operations, and problems such as edible sunflower plate leakage and grain loss exist in the process of harvest, which seriously hinder the development of edible sunflower scale and industrialization. In order to solve these problems and improve the harvesting efficiency of edible sunflower machine, this paper conducted a field survey on planting mode and biological characteristics of the edible sunflower in Xinjiang, and summarized the harvesting mechanism of edible sunflower. Starting from the operation path of manual harvesting sunflower tray, and combining with the requirements of field harvesting, a kind of collecting station for edible sunflower was designed. Field experiment was carried out to verify the field performance of the collecting station for edible sunflower. The specific research contents and conclusions were as follows. First of all, experimental study on the physical characteristics of edible sunflower was made during harvest in Xinjiang. It mainly included the determination test of the basic physical quantity, the friction characteristic test and the impact seed falling test. The average moisture content of edible sunflower plate was 38.97% and that of culm was 65.49%. By the bevel method, we got the friction angle between the dish and the steel plate was about 29.2°, the static friction coefficient was 0.56. The experiments were carried out to obtain the operating parameters with less loss of sunflower plate, which provided the theoretical basis for the field operation of edible sunflower harvesting platform. Secondly, in this paper, the whole plan of the collecting station for edible sunflower was determined, and the structural design and parameter analysis of the key devices were carried out. This paper designed a kind of station for collecting edible sunflower by imitating the manual way of picking dish. The whole machine structure was mainly composed of the pick-up device, conveying device, collecting dish box, walking device, power transmission system and frame. By analyzing the segmented path map of manual picking-up and parabolic dish, and combining the working posture of the pick-up device in each harvesting stage, the bionic pick-up device was designed and the basic structural parameters were determined to achieve the goal of bionic dish taking action and the shortest parabolic dish path. The 3D model of the pick-up device was established and the kinematics analysis were carried out to obtain the displacement, speed and acceleration change rules of the pickup device's disk-bar and determined the best structure and working parameters combination of the pickup device. The conveying device was designed and the speed of it was calculated to be 92 r/min, the theoretical productivity was 2.19 t/h. By analyzing the power transmission system, we got the transmission law of chain. The field harvest test finally was carried out with the total harvest loss rate as the test index, the height of the plug plate, the rotational speed of the take-up rod and the forward speed of the unit as the test factors. The results showed that the collecting station for edible sunflower could complete the functions of picking up, transporting and collecting. The optimal combination of the collecting station for edible sunflower was that the height of the disc was 650 mm, the forward speed of the unit was 0.88 m/s, the rotational speed of the take-up rod was 23 r/min, and the total loss rate of harvest was less than 5%, which could meet the operation requirements of Xinjiang edible sunflower harvesting.

mechanization; design; optimization; edible sunflower; collecting station; pickup device; cam mechanism

2019-03-14

2019-07-15

2016国家重点研发计划(2016YFD0702104-3)

韩长杰,副教授,博士,主要从事农业机械设计与智能农业装备的研究。Email:hcj_627@163.com

张学军,教授,博士,主要从事农业机械设计与智能农业装备的研究。Email:tuec@163.com

10.11975/j.issn.1002-6819.2019.16.002

S225.5+9

A

1002-6819(2019)-16-0014-09

韩长杰,王超超,朱兴亮,张 静,张学军.食用向日葵仿人工取盘采收台的设计[J]. 农业工程学报,2019,35(16):14-22. doi:10.11975/j.issn.1002-6819.2019.16.002 http://www.tcsae.org

Han Changjie, Wang Chaochao, Zhu Xingliang, Zhang Jing, Zhang Xuejun. Design of imitating manual harvesting device for edible sunflower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(16): 14-22. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.16.002 http://www.tcsae.org