气田堵水剂用正丁醇醚化酚醛-环氧树脂的制备与性能评价*

张文昌,徐海民,黄 鑫,高笑笑,刘汉超,黄光速,郑 静,吴锦荣

(1.中原油田分公司石油工程技术研究院,河南濮阳457001;2.四川大学高分子科学与工程学院,高分子材料与工程国家重点实验室,四川成都610065)

国内外油气田开采过程中普遍存在油井出水的问题,不仅严重影响油气产量,而且降低最终采收率。用堵水剂堵水是目前较为普遍的一种方法[1-5]。堵水剂应用时主要有液体输送法和直接颗粒输送法两种方法[6]。其中,液体输送法是指在地面配好溶液后直接灌入地下,在地下固化从而封堵出水层。这就要求反应液有较长的固化时间,在到达指定位置后再发生固化,并且反应液应具有较低的黏度,便于向地层深处输送。同时,聚合后形成的材料应具有良好的力学强度,在地层复杂环境中具有耐矿化度、耐高温等特点以保证其在地下长期稳定存在。

环氧树脂是一种收缩率最小的热固性树脂,由于其良好的粘结性能、力学性能和耐化学腐蚀性能等特点[7],被广泛应用于涂料、电子/机电材料、胶黏剂、复合材料和堵剂等诸多领域[8]。目前国内外已有很多采用环氧树脂作为堵剂基体进行成功堵水的案例,但是并未解决堵剂的高黏度困扰[9-12]。针对环氧树脂高黏度的缺点,洪晓斌[13]选择了一种双官能度脂肪族环氧化合物——环己二醇二缩水甘油醚作为活性稀释剂。该稀释剂的加入可使改性双酚F 环氧树脂的黏度明显降低,当稀释剂含量为23%时,树脂的黏度可降至600数660 mPa·s。然而,随着稀释剂添加量的增多,体系交联密度降低,固化得到的环氧树脂材料的玻璃化转变温度(Tg)、弯曲强度、拉伸强度均有不同程度的降低[14]。因此油气田环氧堵水剂低黏度和高强度之间的矛盾,是目前环氧堵水剂亟待解决的一个问题。本研究合成了一种特殊结构的热固性酚醛树脂——正丁醇醚化酚醛树脂(BPF)作为环氧树脂基堵剂的固化剂[15]。由于BPF自身黏度很低,且醚键的引入提高了其与环氧基体的相容性,使得BPF不仅可以用作交联剂,也可作为稀释剂。因此,添加BPF 的体系在固化前具有很低的黏度,而固化后具有较高的强度,可以满足气井堵水剂的使用要求。

1 实验部分

1.1 材料与仪器

双酚F 型酚醛树脂NPEF170(B),上海络合化学公司;正丁醇醚化酚醛树脂,自制;苯酚、甲醛,分析纯,正丁醇,工业级,西陇科学股份有限公司;碳酸钠(≥99.8%)、硫酸镁、氯化钙、碳酸氢钠、氯化钠,分析纯,西陇科学股份有限公司;2-甲基-2-乙基咪唑(EMI),分析纯,上海泰坦试剂股份有限公司。

Nicolet Magna IR 650 型傅里叶变换红外光谱仪,美国尼高力公司;AR-2000ex 转矩流变仪、Q2000 差示扫描量热仪,美国 TA 公司;Instron5967万能材料试验机,美国英斯特朗公司;GT-Ⅲ凝胶化时间测试仪,上海精密仪器有限公司。

1.2 环氧-醚化酚醛树脂的制备

(1)高羟甲基化甲阶酚醛树脂的合成。称取10 g 苯酚于装有冷凝管、温度计、搅拌子的三口烧瓶中,油浴加热至50℃,搅拌10 min,之后称取8.32 g甲醛溶液加入三口烧瓶中,50℃搅拌20 min,然后加入0.34 g 碳酸钠,并以1℃/min 的速率升温至80℃,恒温反应30 min,再加入4.16 g甲醛溶液,80℃恒温反应60 min后,降温至40℃,减压蒸馏,将体系中过多的水蒸出。

(2)正丁醇醚化酚醛树脂(BPF)的合成。称取10 g 减压脱水后的甲阶酚醛树脂,并加入过量的正丁醇(15 g)于装有分水器和搅拌子的三口烧瓶中,油浴加热至反应溶液微沸,进行共沸冷凝分水操作。收集分水的质量,计算醚化度,以此控制反应的进行。最后将反应液进行减压蒸馏,以回收利用未参与反应的过量的正丁醇。

(3)树脂共混物的制备。称量定量的环氧树脂,之后按照质量分数60%、80%、90%、110%、150%、200%称取对应质量的BPF于单口烧瓶中,搅拌均匀,最后加入一定量的促进剂EMI,搅拌均匀。然后对体系进行真空脱气处理30 min。同时,相应的模具均匀涂抹脱模剂真空硅脂,置于130℃的老化箱中进行预热处理约30 min后,将真空脱气泡的浆液倒入模具中,130℃下固化24 h,得到试样。

1.3 测试及表征方法

(1)结构表征。用傅里叶变换红外光谱仪表征产物结构,采用KBr 涂膜法,扫描范围为4000数600 cm-1,分辨率为4 cm-1。

(2)黏度的测定。采用转矩流变仪测定树脂浆液的黏度,测试模式设置为7.34 s-1的剪切速率下的时间扫描,取平均值获得稳态黏度,测试温度为25℃。

(3)凝胶化时间的测定。设定凝胶化时间测试仪为测试温度后,取1 g左右的树脂样品,置于涂有离心脂的测试仪的热盘中,并使用牙签不断搅拌,记录开始时间,直到样品无法进行拉丝时,计时结束。此时间为样品在该温度下的凝胶化时间。

(4)力学性能的测定。采用电子万能材料试验机进行力学测试。按国家标准GB/T 1041—1992《塑料压缩性能试验方法》进行压缩测试,压缩速度为5 mm/min,每个数据取5 个测试试样的平均值;按GB/T 1040—1992 进行拉伸测试,拉伸速度为2 mm/min,每个数据取5个测试试样的平均值;按GB/T 1042—1992 进行压缩测试,弯曲速度为2 mm/min,每个数据取5个测试试样的平均值。

(5)差示扫描量热(DSC)测试。采用差示扫描量热仪进行非等温DSC 测试。取约5 mg 样品,用铝坩埚密封后进行DSC 测试,分析固化反应过程,升温速率包括5、10、15 和20℃/min,氮气流量:20 mL/min,温度:50数 300℃。

2 结果与讨论

2.1 正丁醇醚化酚醛树脂的结构

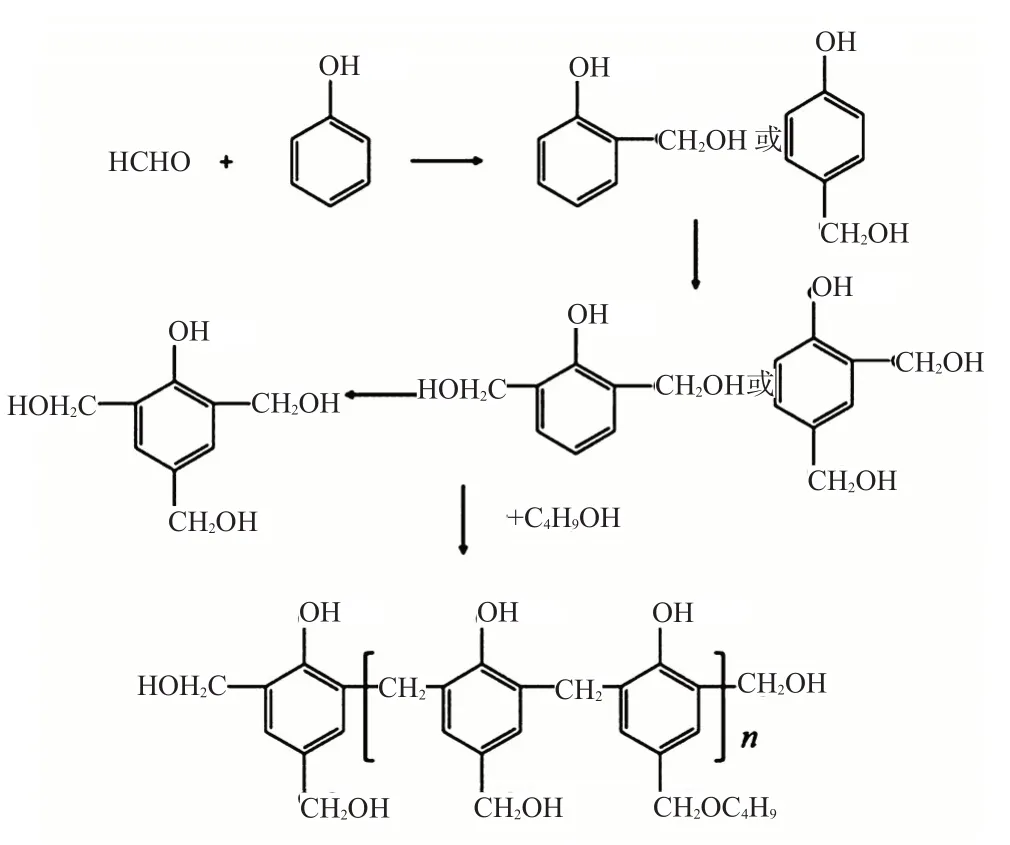

合成正丁醇醚化酚醛树脂(BPF)的化学反应方程式如图1 所示,将高羟甲基化的苯酚和过量的醇进行醚化反应,过量的醇用来防止反应体系中高羟甲基化的苯酚进行自身缩合醚化反应。苯酚和甲醛预聚体中的羟基用醇加以醚化,是利用了两者易形成羟基苄基阳离子的缘故。

图1 合成BPF的化学反应方程式

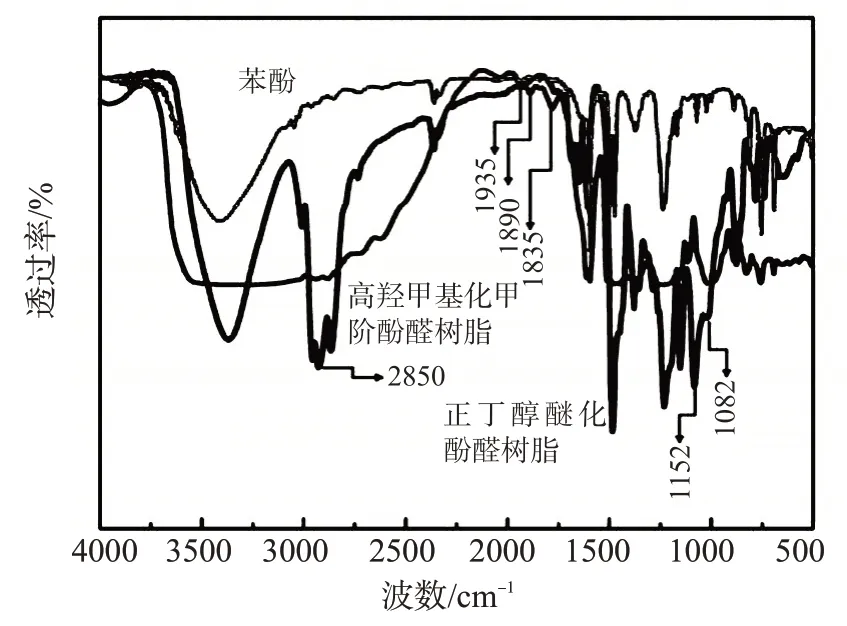

合成的高羟甲基化甲阶酚醛树脂和BPF 的红外光谱图如图2所示。比较高羟甲基化甲阶酚醛树脂与苯酚的红外谱图可以看出,在3311 cm-1处有一个很强且很宽的吸收峰,此处是醇与苯酚分子中—OH 伸缩振动峰;2000数1667 cm-1处三组组频振动(1935、1890、1835 cm-1)的小峰形状和 910数 650 cm-1区域内的吸收带(826、757、692 cm-1)为苯环上1、2、3、5-四取代的特征峰,可以确定苯环上有1、2、3、5-二取代[16];1152 cm-1处为羟甲基中—C—O—的伸缩振动吸收峰,表明了结构中含有羟甲基。综上可知,产物结构与设计的高羟甲基化甲阶酚醛树脂一致。

与高羟甲基化甲阶酚醛树脂相比,BPF 的羟基峰峰形变窄,这是由于随醚化反应的进行消耗了体系中羟甲基中的羟基,导致体系中氢键作用及羟甲基的缔合作用减弱;2850 cm-1处为芳香族—C—O—C—的反对称伸缩振动峰,且1152 cm-1和1083 cm-1代表了生成的醚键—C—O—C—的对称伸缩振动峰[17]。这些变化说明体系中正丁醇与醇羟基间发生了醚化反应。产物结构与设计的BRF一致。

图2 高羟甲基化甲阶酚醛树脂和BPF的红外光谱图

2.2 促进剂EMI对B/BPF体系固化时间的影响

在实际应用过程中,堵水剂需要向地层深处长距离的输送到指定位置才发生固化,这就要求堵水体系的固化时间要在一定范围内可调。在不加促进剂的情况下,酚醛树脂分子中的羟基和环氧树脂分子中的环氧基只有当温度高于200℃才可以缓慢进行交联固化。因此需要添加促进剂降低固化反应活性,同时通过促进剂的用量调控固化反应时间。2-乙基-4甲基-咪唑(EMI)为常用的促进剂[18-20],其促进环氧开环机理见图3。

图3 EMI促进环氧开环机理

EMI 的加入使得B/BPF 体系可在130℃下固化,通过调节体系中EMI的加量,对5种固化剂含量不同的B/BPF 体系(BPF 质量分数为60%数200%)的凝胶化时间进行测试,结果如图4 所示。EMI 的加量对体系固化时间有显著的影响。随着EMI 加量的增大,各体系固化时间明显下降。BPF 质量分数为 60%、EMI 与环氧树脂 B 质量比(mEMI/mB)为0.10%时,凝胶化时间为60 min;BPF 质量分数为200%,mEMI/mB为0.025%时,凝胶化时间则可达420 min。通过对EMI 和固化剂加量的调整,可实现对B/BPF体系固化时间在1数7 h内的有效控制,可适用于不同输送距离油气田堵水剂的使用需要。

图4 EMI加量对不同BPF含量环氧体系凝胶化时间的影响

2.3 BPF加量对B/BPF体系黏度的影响

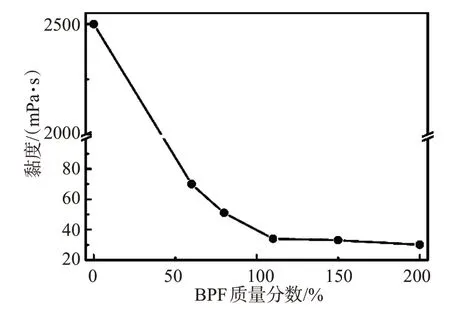

自制的BPF 黏度特别低(25 mPa·s),既是体系的固化剂,也是体系的稀释剂,在体系中起到降黏的效果。B/BPF体系黏度随固化剂BPF质量分数的变化见图5。随BPF 加量的增大,体系黏度迅速降低,特别是BPF加入初期的降黏效果明显。这是由于醚化后的甲阶酚醛树脂提高了酚醛树脂与芳香族化合物的溶解性,增加与环氧树脂的互溶性,其自身黏度很小,故而当体系中加入少量BPF时的降黏效果显著。而之后随着BPF质量分数的增加(≥110%),体系黏度变化较小,降黏效果趋于稳定。当BPF质量分数为80%时,体系黏度为50 mPa·s,这样的低黏度可以完全满足体系长距离向底层深处输送的要求。

图5 BPF加量对环氧体系黏度的影响

2.4 BPF加量对B/BPF体系力学性能的影响

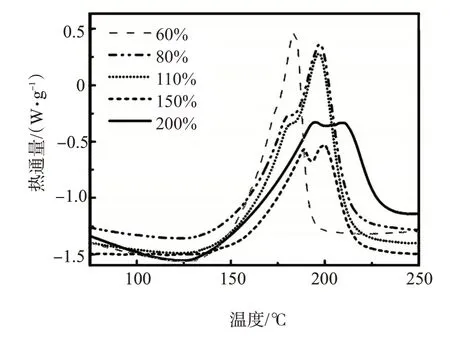

BPF加量对B/BPF固化体系力学性能的影响见表1。B/BPF 堵剂体系的压缩、拉伸和弯曲性能均优异。压缩强度最高可达129 MPa,完全满足其作为堵水剂的力学性能要求。随着BPF 质量分数的增加,拉伸和压缩强度呈现先增加后降低的趋势。这是由于反应体系中BPF 浓度较低时,BPF 的羟甲基和酚羟基基本上主要与环氧基进行交联反应。随着BPF 含量的升高,体系交联密度不断提高,使得堵剂材料的力学性能提高。而当体系中BPF 浓度大于一定数值时,BPF 除了和体系中的环氧基进行交联反应,自身还进行缩合反应。这可以从DSC测试结果(图6)得到验证。当BPF 质量分数超过110%后,DSC曲线上出现环氧和酚醛两个固化放热峰。BPF自身缩合形成的酚醛树脂相与环氧树脂相的相容性比较差,产生分相,导致体系力学性能的劣化。

表1 BPF加量对B/BPF固化体系力学性能的影响

图6 BPF加量对B/BPF体系DSC曲线的影响

2.5 B/BPF固化体系对水/酸的耐受性

由于地层往往为高温、高矿化度的环境,因此固化后的堵水剂应能在此苛刻条件下稳定存在。为了检验B/BPF体系固化后的长期稳定性,选择力学性能最佳的BPF加量为80%的体系为样品,在实验室模拟了一种高温、高矿化度及酸性的低压环境,即将MgSO4、CaCl2、NaHCO3和NaCl的饱和盐溶液以质量比1∶1∶1∶1混合,并加盐酸调节pH值为4,在130℃下将B/BPF固化体系放入混合盐水中浸泡不同时间后(0、1、2、3、4、5 周)取出,测得B/BPF 的压缩强度分别为128、115、110、109、110、109 MPa。与未在混合盐水中浸泡的压缩强度相比,B/BPF 体系浸泡1、2周后的压缩强度分别降低了10%、14%,体系在浸泡开始阶段压缩强度有所降低,但2 周后基本稳定,长期稳定性良好。

2.6 B/BPF固化体系的热稳定性

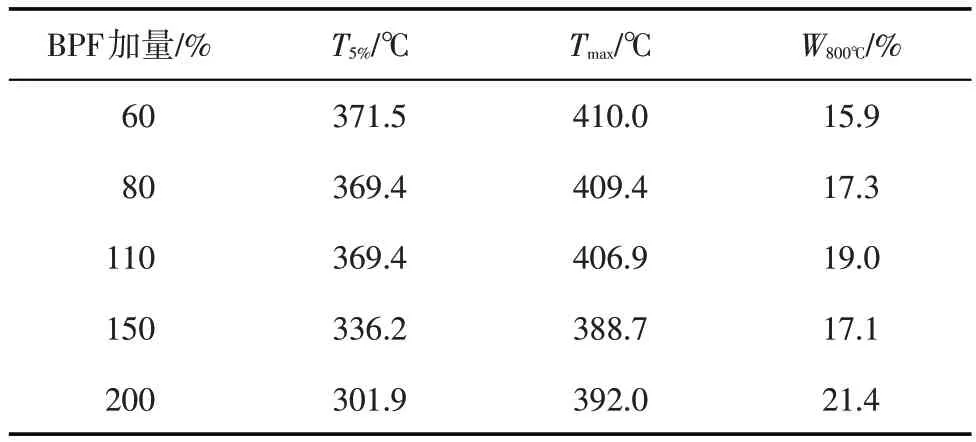

BPF 加量不同的B/BPF 体系固化物在N2氛围中的TG 曲线和热稳定参数分别见图7 和表2。B/BPF体系的固化物表现出优异的热稳定性和较高的残炭率。BPF含量为80%的力学性能最佳体系初始分解温度T5%为369.4℃,最大分解速率时对应的分解温度 Tmax为 409.4℃ ,800℃ 的残炭 率 W800℃为17.3%,表现了良好的热稳定性。这主要是由于B/BPF 固化体系能兼顾酚醛树脂和环氧树脂的优点,保证了自身的耐热性。

图7 B/BPF体系的TGA曲线

表2 B/BPF体系耐热性数据

3 结论

制备了同时具有低黏度和高强度的气田用堵水剂环氧-正丁醇醚化酚醛树脂(B/BPF)。正丁醇醚化酚醛树脂(BPF)既可作为固化剂,又可作为稀释剂。BPF 加量为80%时,B/BPF 体系黏度为50 mPa·s,满足体系长距离向底层深处输送的要求。2-乙基-4 甲基-咪唑(EMI)可明显促进体系的固化,缩短凝胶化时间。通过调节EMI 的加量可以实现对B/BPF 堵水体系固化时间在1数7 h 内的有效控制。B/BPF 体系固化后具有优异的力学性能,压缩强度最高可达129 MPa,满足一般油气田堵水剂的力学性能要求。B/BPF固化后具有较好的耐矿化度和耐热性能,初始分解温度T5%大于300℃,可在地层高温高矿化度的环境下长期稳定存在。