适用于渤海油田某水平井的EPMSC调剖技术*

彭齐国,黄 波,杨万有,陈维余,孟科全

(中海油能源发展股份有限公司工程技术分公司,天津300452)

水平注水井具有的独特优势[1-2],注水见效快,波及面积大,尤其对于低渗、超低渗油藏在钻完井工艺可满足地质油藏要求的前提下,利用水平井注水提高油田采收率具有重要意义。经过十多年的应用,水平井注水技术已比较成熟,但是水平注水井特殊的井身结构以及流体在井筒的渗流特征,导致水平注水井调剖机理与直井不同[3]。海上低渗透、裂缝油藏广泛采用水平井注水开发模式[4],目前水平注水井开发的井组大多已进入中高含水期,平均综合含水76.7%,最高为91.86%。

近年来渤海油田水平井调剖常用体系主要有:弱凝胶体系、凝胶体系[5-6]、纳米微球体系[7-9]和氮气泡沫调驱体系[10]。实践证明,水平注水井调剖技术还不能有效解决油藏平面或横向非均质性问题[11],大多数井在实施过程中出现注入压力高而达不到配注,措施效果不明显等问题[12]。为此,本文利用自制水平井调剖流动规律模型,考察了粉末聚丙烯酰胺凝胶与乳液聚丙烯酰胺凝胶体系、降压增注体系和颗粒类体系的注入性、耐温耐盐性和长期稳定性,并研究了几种调剖体系组合注入的适应性,优选了适合水平注水井乳液聚合物凝胶和自适应颗粒多段塞组合深部调剖技术(以下简称EPMSC 调剖技术),并进行了矿场试验。

1 实验部分

1.1 材料与仪器

粉末聚丙烯酰胺KY-6(相对分子质量2.5×107,固含量91.5%)、粉末聚丙烯酰胺K62014(相对分子质量1.2×107,固含量91.6%),北京恒聚化工有限公司;有机交联剂JLJ-1A、有机交联剂JLJ-1B、醇类助剂CJJ-1、降压增注剂JY-01,大庆油田化工有限公司;自适应颗粒ADP,中海油工程技术公司;微凝胶SMG,中科院理化应用研究所;乳液聚丙烯酰胺AWW-2(有效含量30%,阴离子度为10%)、酚醛类交联剂SLPF(有效含量50%),山东济南方圆化工有限公司。渤海BZ34-2 油田注入水,矿化度5417.32 mg/L,主要离子质量浓度(单位mg/L)为:K++Na+1900.40、Ca2+76.55、Mg2+3.50、Cl-2329.16、SO42-73.46、HCO3-63.02、CO32-31.23,NaHCO3型。实验用油为由煤油与渤海油田现场原油按1∶6配制的模拟油,表观黏度8 mPa·s(50℃)。

DV2T 型布氏黏度计,美国Brookfield 公司;FDY-218型封堵试验仪,中海油工程技术公司;水平井调剖岩心流动规律模型装置,自制。

1.2 实验方法

1.2.1 模拟水平井注入性能

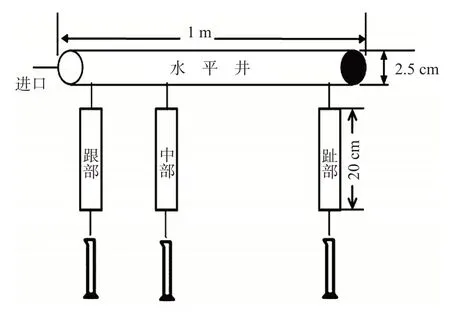

(1)水平井调剖岩心流动规律模型设计。根据目标油田储层非均质,使用长1 m 填砂管模拟水平井的水平段,采用填砂岩心管(φ 25×100 mm)模拟平面上不同渗透率的地层(2 μm2的高渗层,中部为渗透率1 μm2的中渗层,趾部为渗透率0.5 μm2的低渗层),分别进行水平井井筒流动状态模拟;跟部、中部、趾部非均质模拟;水平井不同位置进入调剖剂量及实时压力监测;水平井不同位置封堵情况评价。设计水平井调剖岩心流动规律模型装置如图1所示。

(2)体系注入性评价。采用渤海油田现场注入水,分别按照一定配方配制乳液聚丙烯酰胺凝胶体系、粉末聚丙烯酰胺凝胶成胶液、降压增注体系及颗粒类体系,分别向水平井调剖流动规律模型中以1 mL/min的流量注入0.5 PV体系,并分别记录跟部(高渗)、中部(中渗)以及趾部(低渗)的调剖剂进入量和压力值,并计算分流量。

图1 水平井调剖岩心流动装置示意图

1.2.2 耐盐性评价

采用氯化钠和蒸馏水配制质量浓度分别为20、40、50、60、80 和100 g/L 的模拟盐水待用。用模拟盐水配制不同的调剖体系,置于54℃恒温箱中,采用DV2T 型布氏黏度计在室温、剪切速率7.34 s-1下测定调剖体系老化6个月后的黏度。通过肉眼观察长期老化后颗粒形态来评价颗粒类调剖体系的稳定性。

1.2.3 封堵性评价

采用20数60 目石英砂填制岩心管,使用单管岩心模型,以注入速度1 mL/min 水驱至压力稳定,测定注入调剖剂前岩心渗透率K0;注入0.5 PV的调剖剂体系,在90℃恒温放置120 h,测定岩心渗透率K1,按式(1)计算调剖剂封堵率F。

1.2.4 耐温性评价

使用渤海BZ34-2 油田现场注入水配制不同配方的调剖体系,放置于50、60、70、80、90、100、110和120℃恒温箱中,采用DV2T 型布氏黏度计在室温、剪切速率7.34 s-1下测定调剖体系老化6个月后的黏度。通过肉眼观察长期老化后颗粒形态来评价颗粒类调剖体系的稳定性。

1.2.5 驱油实验

采用20数60 目石英砂填制填砂管岩心;用现场注入水抽真空饱和后,测试水相渗透率;采用Waters泵以1 mL/min的注入流量饱和模拟油;以1 mL/min的流量注入现场注入水,水驱至含水98%,计算驱油效率;然后以1 mL/min的流量分别注入0.5 PV的凝胶、凝胶+颗粒、降压增注体系、凝胶+降压增注+颗粒的组合体系,在90℃恒温放置120 h;二次水驱至含水98%,计算采收率。

2 结果与讨论

2.1 不同体系的注入性能

2.1.1 粉末聚丙烯酰胺凝胶与乳液聚丙烯酰胺凝胶体系

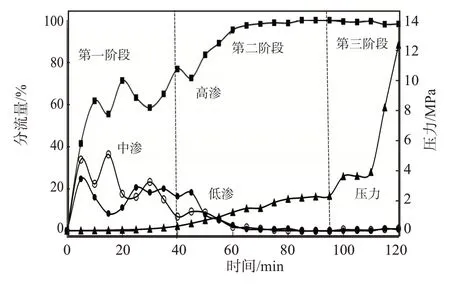

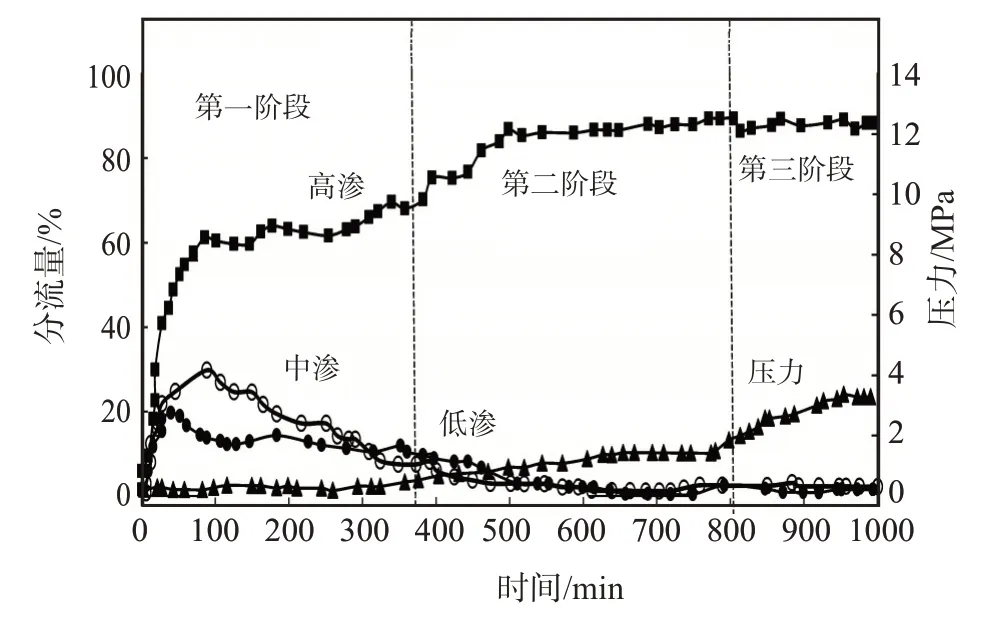

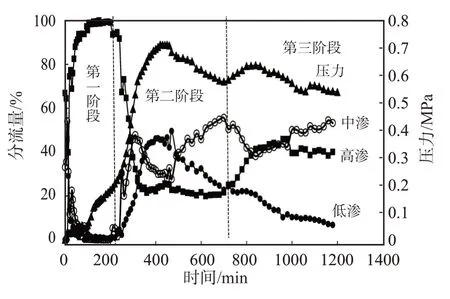

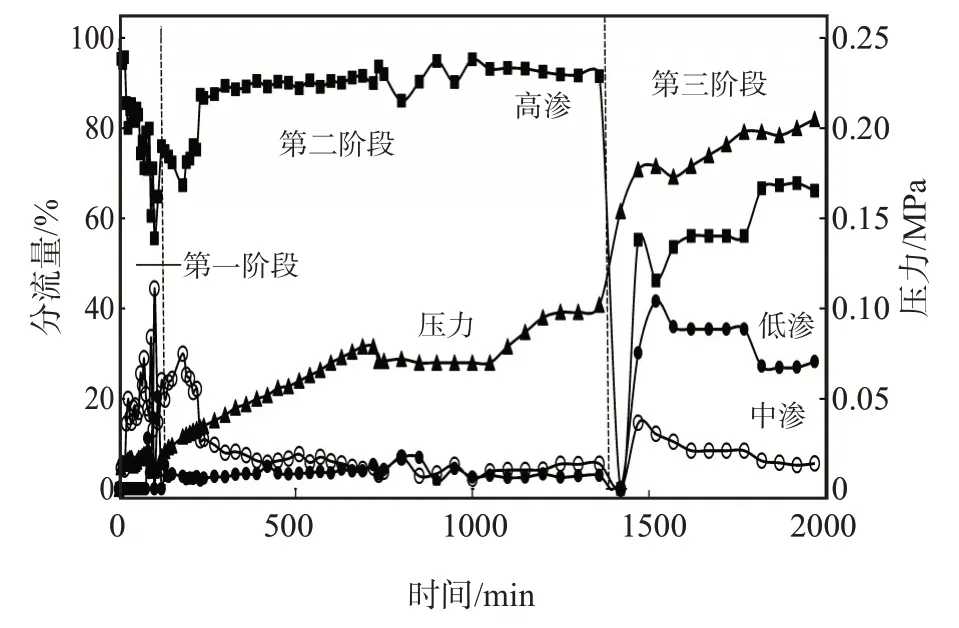

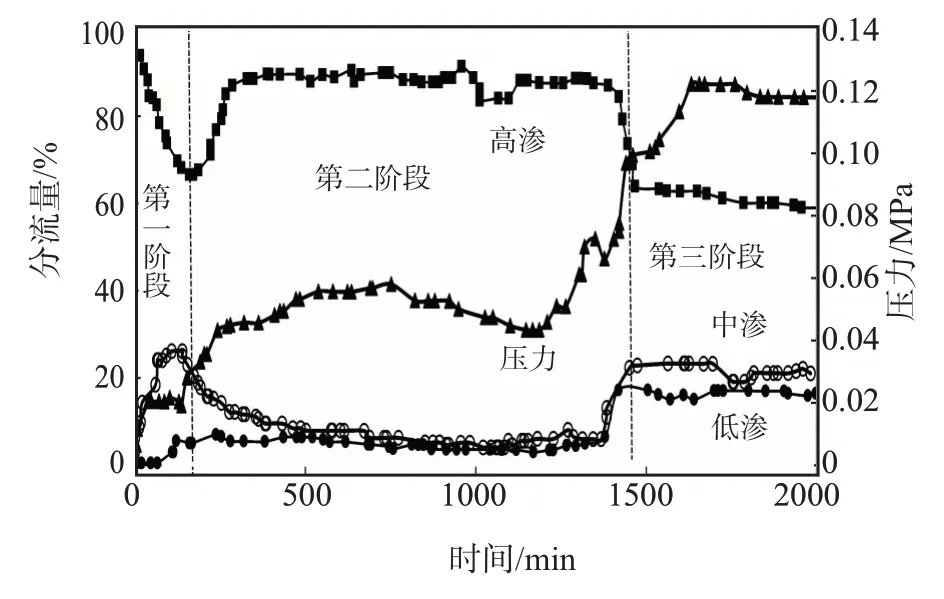

高相对分子质量粉末聚丙烯酰胺类凝胶液(3%KY-6+0.05%有机交联剂JLJ-1A+0.05%有机交联剂JLJ-1B+0.017%CJJ-1,以下简称高分子粉末凝胶体系)、低相对分子质量粉末聚丙烯酰胺类凝胶液(0.4%K62014+0.05%有机交联剂JLJ-1A+0.25%有机交联剂JLJ-1B+0.017%CJJ-1,以下简称低分子粉末凝胶体系)和乳液聚丙烯酰胺类凝胶液(1.5%AWW-2+0.5%SLPF,以下简称乳液凝胶体系)在注入实验模型中的分流量分别见图2、图3和图4。

图2 高分子粉末凝胶体系在注入实验模型中的分流量

图3 低分子粉末凝胶体系在注入实验模型中的分流量

从图2 和图3 可知,粉末聚丙烯酰胺类凝胶体系在注入过程分为三个阶段:在第一阶段,成胶液注入初期,跟部、中部、趾部均有产出,注入压力低;在第二阶段,压力开始缓慢上升,高渗层分流量逐渐上升,中、低渗层分流量下降,并保持稳定;在第三阶段,压力快速上升。高分子粉末凝胶体系的注入压力快速上升至12 MPa,高渗层的分流量高,而中低渗层的分流量极低,注入效果极差。这是由于注入工作液在井筒内成胶,导致黏度急剧增加,趾部渗透率、压力低,造成成胶液进入趾部岩心困难,水平井段吸水长度大大降低,注入压力急剧升高。低分子粉末凝胶体系的注入压力为0.6数3.3 MPa,远远低于高分子粉末凝胶体系。降低工作液的黏度和聚合物的相对分子质量可延长成胶时间,从而能改善凝胶体系的注入性能。

图4 乳液凝胶体系在注入实验模型中的分流量

从图4 可知,乳液凝胶体系的注入过程分三个阶段:第一阶段,高渗层的分流量先下降后上升,中低渗层的分流量先上升后下降,压力上升后维持稳定;第二阶段,高渗层的分流量接近100%,并维持稳定;第三阶段,成胶后,压力明显上升,高渗层的分流量明显下降,几乎不产液,中、低渗层被启动,并实现剖面反转。乳液聚合物低黏特性能极大提高聚合物对高渗层的选择性注入,压力缓慢上升,可更好地封堵高渗层,实现剖面反转,适用于水平井调剖作业。

2.1.2 降压增注体系

降压增注体系(0.5%降压增注剂JY-01)在注入实验模型中的分流量如图5 所示。由图5 可知,降压增注体系在注入过程中分为三个阶段:第一阶段,随着注入压力上升,高渗层的分流量较高而中低渗层的分流量较低;第二阶段,调剖剂进入高渗地层后的封堵作用明显,导致高渗层的分流量下降,中低渗层的分流量明显上升,并维持稳定;第三阶段,随着中低渗层的封堵作用增强,高渗层分流量再次上升,高中渗层分流量趋于一致。降压增注体系进入低渗透层较多,最终高、中渗层的分流量相近,整体上该降压增注体系对低渗层的污染仍较大,主要是因为降压增注剂改善了该降压增注体系的注入性能,使其更容易进入低渗层。

图5 降压增注体系在注入实验模型中的分流量

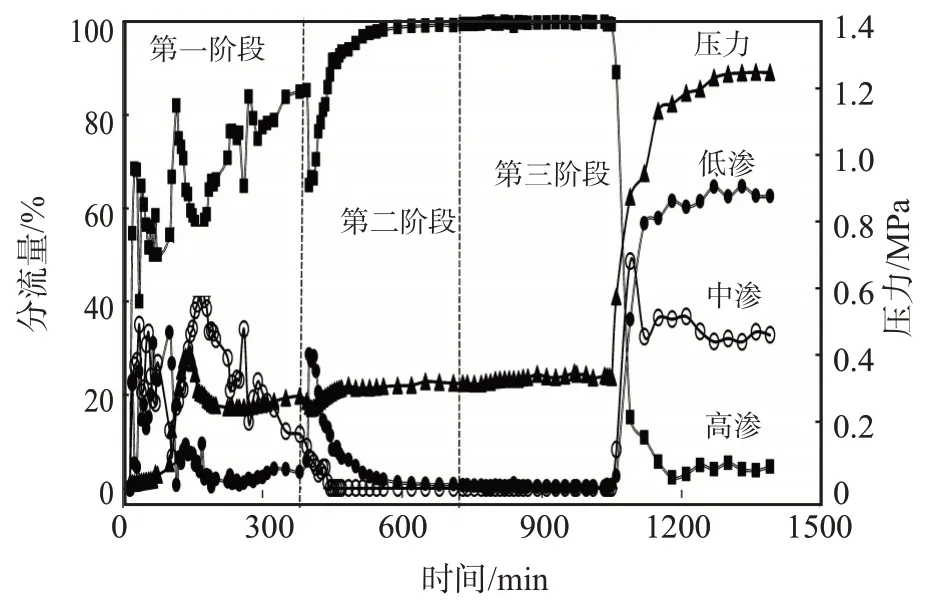

2.1.3 颗粒类体系

自适应黏弹颗粒ADP 体系(0.2%ADP)和微凝胶SMG体系(0.4%SMG)在注入实验模型的分流量分别如图6和图7所示。从图6和图7可知,自适应黏弹颗粒ADP体系和微凝胶SMG体系在注入过程中分为三个阶段:第一阶段,随着颗粒类体系的注入,压力上升,高渗层的分流量降低,中低渗层的分流量增高;第二阶段,注入压力持续上升,高渗分流量下降后上升,最终接近90%,中低渗分流量下降,并保持稳定;第三阶段,压力略有上升,高渗层的分流量下降明显,中低渗层被启动,剖面明显改善。颗粒类体系进入低渗层后,低渗层启动压力增加,分流量下降,因此,对低渗层形成有效保护,使调剖剂更多地进入高渗层,而后续水驱过程中低渗层能被有效启动,水平井吸水剖面改善效果极佳。

图6 0.2%ADP在注入实验模型中的分流量

图7 0.4% SMG在注入实验模型中的分流量

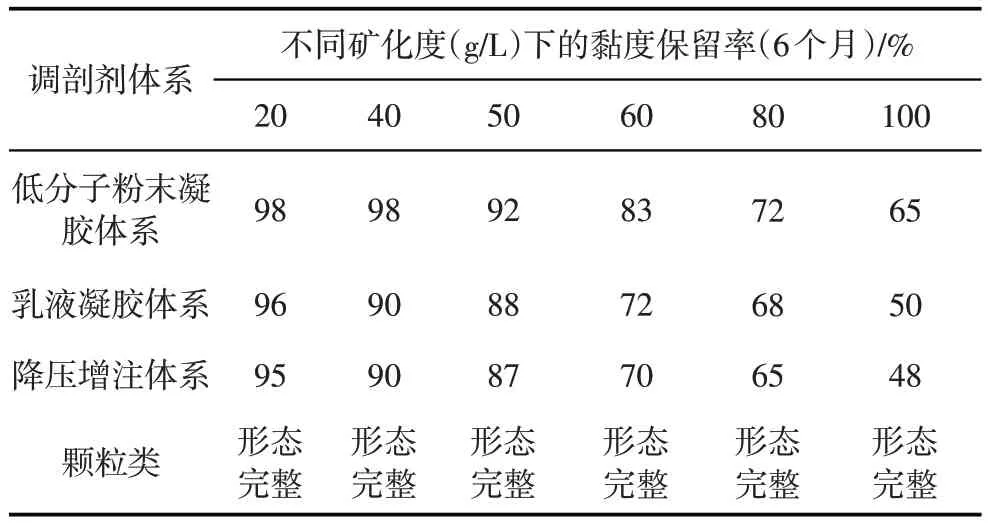

2.2 体系性能优化

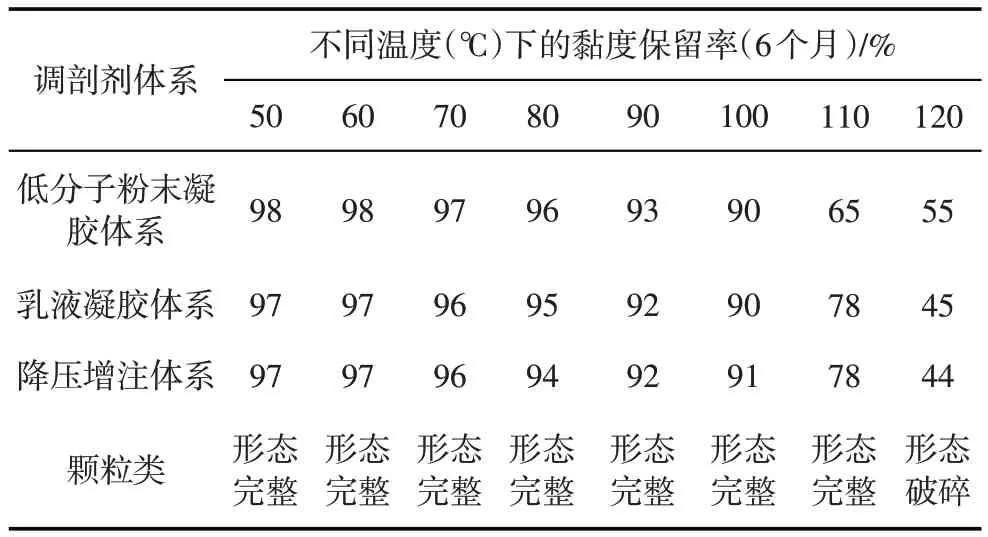

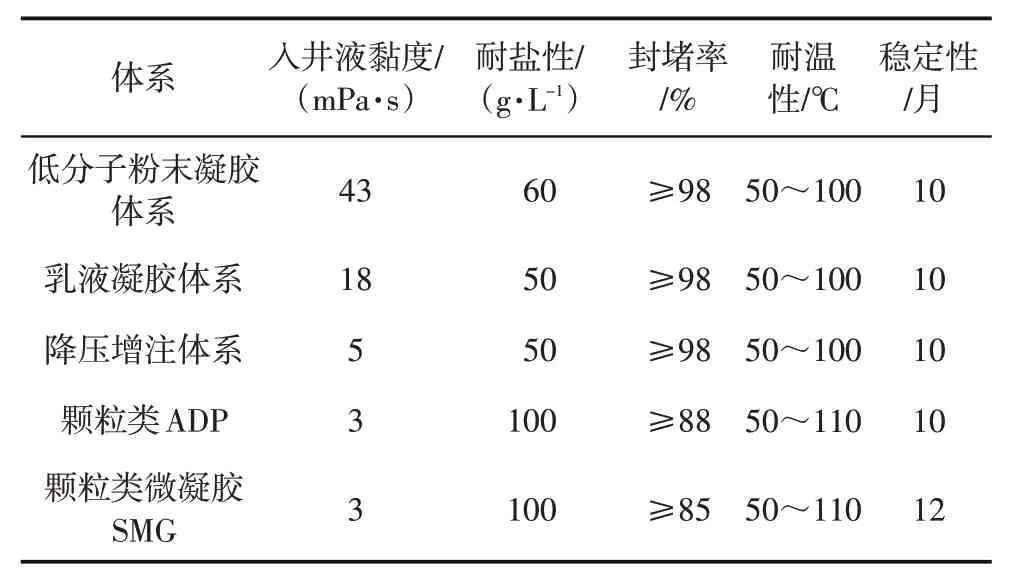

用不同矿化度的模拟盐水配制调剖剂体系,在54℃恒温箱中放置6 个月,采用DV2T 型布氏黏度计在室温、剪切速率7.34 s-1下测定调剖剂体系老化6个月后的黏度,并与老化前的黏度作比较,计算黏度保留率,结果见表1。将调剖剂体系在不同温度的恒温箱中放置6 个月,调剖剂体系的黏度保留率见表2。不同调剖体系的性能评价结果见表3。从表1数表3来看,聚合物凝胶类、降压增注类及颗粒类的入井液黏度在3数50 mPa·s 之间,注入性良好。这3 套体系耐盐为5×104数 10×104mg/L,耐温为50数100℃,热稳定性为10数12个月。

表1 不同调剖剂体系的耐盐性

表2 不同体系的耐温性

表3 不同体系性能评价数据对比

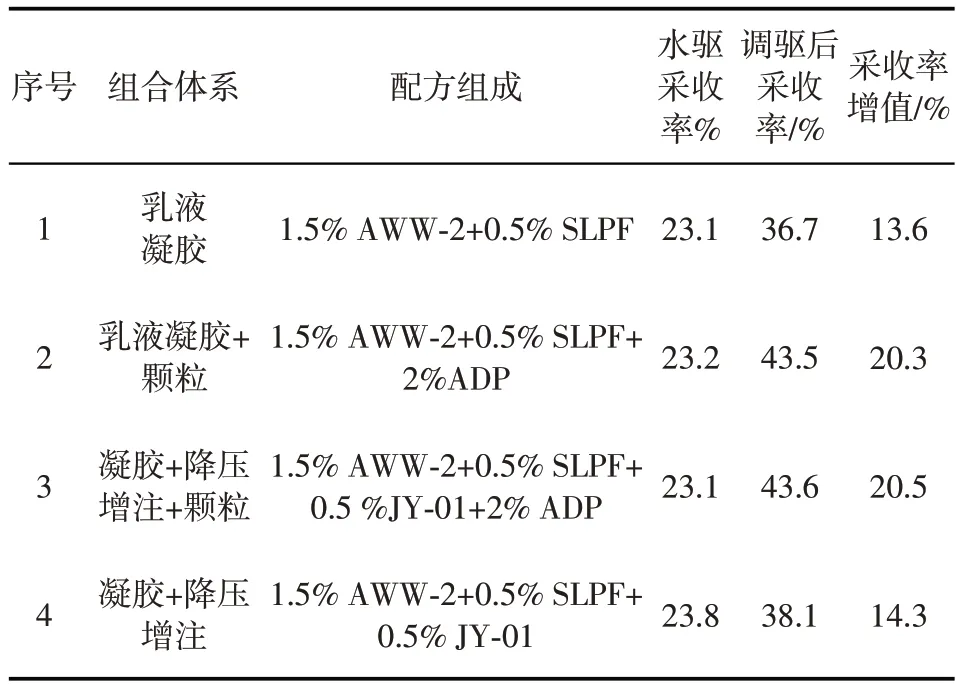

2.3 水平井组合体系的调剖适应性

为发挥不同调剖剂体系的协同作用,由于乳液凝胶体系的封堵强度大,技术成熟,优选乳液凝胶体系作为封堵前置段塞、分别与不同类型调剖剂主体段塞组合注入,前置段塞注入0.1 PV,主体段塞0.4 PV,以提高采收率幅度为技术指标,评价不同组合体系的协同效应及驱油性能,实验结果见表4。4种组合的体系分别注入后,发挥协同效应,调驱后采收率为36.7%数43.6%,采收率增幅为13.6%数20.5%,降压增注体系可降低注入压力,但采收率增幅有限,综合经济成本考虑,推荐“乳聚凝胶+颗粒”组合体系。

3 现场矿场试验效果

3.1 调剖方案

采用水平井调剖工艺优化数模软件,选择乳液凝胶+颗粒组合体系,对注入量(16000、28000、40000和47000 m³)进行用量优选及效果预测,结果见图8。结合方剂增油量,最终推荐注入量40000 m3,注入有效期12个月左右,累计增油12010 m3,方剂增油比为0.3。

表4 不同体系组合调驱效果对比统计

图8 渤海某油田水平注水H井不同用量优化

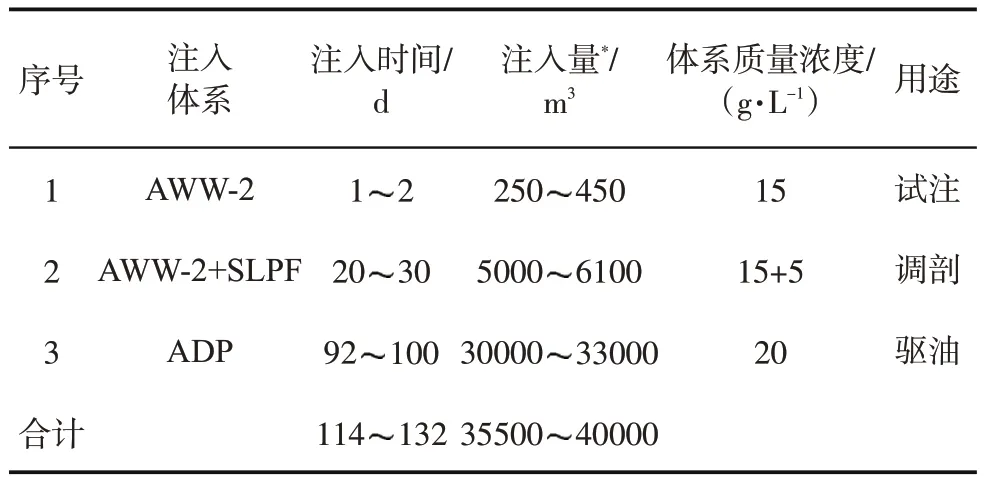

结合物模实验结果,调剖段塞注入速度确定为5数12 m3/h,驱油段塞注入速度为12数20 m3/h。采用乳液凝胶体系+ADP 颗粒体系组合方式,乳液凝胶体系段塞为5000数6100 m3、ADP 颗粒体系段塞为30000数33000 m3,方案设计详细参数见表5。

表5 渤海油田某水平注水H井调剖段塞设计表

3.2 效果评价

渤海油田某水平注水井H 井在整个措施实施过程中,进行了多次压降测试和吸水测试,呈现“注入压力上升,视吸水指数下降”的特征,调驱后注入压力由1.1 MPa逐步上升至调驱结束时的9.3 MPa,视吸水指数从调剖前的240 m3/(d·MPa)下降至调驱结束时的64.5 m3/(d·MPa),由霍尔曲线计算的视阻力系数为4.30,残余阻力系数为3.42,表明水流优势通道得到有效封堵。措施后,油井已见到增油降水效果,截至2018 年5 月,井组阶段累计增油8414.5 m3。

4 结论

高分子粉末凝胶体系在高渗层的分流量高,而在中低渗层的分流量极低,注入效果极差。乳液聚合物凝胶类、降压增注类及颗粒类体系的入井液黏度在3数50 mPa·s 之间,注入性良好。这3 类体系耐盐为5×104数 10×104mg/L,耐温为50数 100℃,热稳定性为10数12个月。

乳液聚合物凝胶类、降压增注类及颗粒类体系的组合体系调驱后的采收率为36.7%数43.6%,提高采收率13.6%数20.5%。降压增注体系可降低注入压力,但采收率增幅有限,优选“乳聚凝胶+颗粒”,即EPMSC调剖组合体系技术。

EPMSC 调剖组合体系可对低渗层形成有效保护,使调剖剂更多进入高渗层,而后续水驱过程中,能有效启动低渗层,水平井吸水剖面改善效果极佳。该组合调剖技术在渤海油田某水平注水H 井的矿场应用取得明显的增油降水效果,对应受益井组累计增油8414.5 m3,兼具调剖与调驱协同作用,改善水驱效果显著,可以在渤海油田进一步推广应用。