动车组空调排水泵故障分析及优化设计

黄继林

(南宁局集团公司 南宁车辆段,高级工程师,广西 南宁 530001)

动车组空调装置在夏季采用制冷工况时会产生冷凝水,冷凝水通过排水泵排到空调机组外。CRH2A/380A统型动车组在夏季运用过程中频繁报出空调装置排水泵故障,给动车组运用检修以及旅客出行舒适体验都带来了极大影响。为解决该问题,南宁局集团公司南宁车辆段从2015 年6 月5 日起将排水泵滤网清洗周期调整到4~6天或运行1.5万km,但仍频繁报出排水泵异常的故障。据统计,2015 年1 月~12 月,配属动车组共发生空调装置排水泵异常故障38 件,其中CRH2A 动车组29 件,CRH380A 动车组9 件。鉴于排水泵异常故障在夏季高温季节集中发生,而现场检查报出故障的空调机组排水泵滤网未出现严重脏堵的情况。经过现场调查分析,发现原排水泵滤网在结构设计上存在缺陷,为此进行系统分析研究,提出优化排水泵滤网结构设计方案,开展源头质量整治,消除空调装置排水泵异常故障,确保夏季动车组空调设备的正常工作。

1 排水泵装置结构及原理

1.1 结构介绍CRH2A/380A 统型动车组每台空调机组(生产厂商为石家庄国祥,以下同)装有1 台排水泵,型号:CJV-0942。排水泵通过安装支架固定在机组箱体内,排水泵吸水口距接水盘底面10 mm,排水泵吸水口距滤网底部3.5 mm。机组检查口和接水盘一体设计,便于排水泵清洗[1]。接水盘采用滑轨式防脱结构,为保证接水盘拆卸时滑动顺利,排水泵滤网采用2 颗M 4 螺钉安装在排水泵支架上。接水盘上方设2 个浮子开关(直径30 mm),型号:RF-1396A1,作用是检测空调冷凝水水位,浮子开关动作高度距接水盘底部38 mm,如图1[2]。

图1 排水泵及接水盘安装结构

1.2 工作原理空调机组蒸发区通过风道与客室相通,考虑车厢内外气压平衡问题,空调机组蒸发区需有良好的气密性,蒸发器在蒸发过程中产生的冷凝水汇集在接水盘中,通过排水泵排到空调机组外。空调机组在制冷工况时排水泵就同步工作(空调机组蒸发器产生最大冷凝水量为0.4 L/min,排水泵额定排水量为0.6 L/min 以上,满足空调冷凝水排放要求)。如果排水泵发生异常不能正常排水,当接水盘内冷凝水水位深度达到38 mm 及以上时,接水盘上方的2个浮子开关同时动作,1 min后在空调机组显示设定器报出“排水泵异常”故障,空调机组还能继续工作,但此时排水泵排水量减少,当浮子开关持续保持此状态30 min 仍不恢复,空调机组控制逻辑则判断排水泵不工作导致冷凝水无法排出,判定为排水泵故障,空调机组自动停机。

2 现状调查

2015 年7 月20 日,选取经常报出故障的1 组车CRH2A-2346 与未报出故障的1 组车CRH2A-2287做对比调查分析,从排水泵滤网的结构来测量分析。测量ZE 234602 车2 位蒸发器与ZE228700 车2位蒸发器排水泵滤网安装尺寸,如表1所示。

表1 排水泵安装各部尺寸 单位:㎜

通过调查,不同车组排水泵滤网的结构是一致的,从设计及制造的角度来说无差异,只是报出故障的车组滤网底面与排水口距离比未报出故障的车组长。其次从车组担当的运行交路及运行环境看,南宁局集团公司配属的动车组在京沪高铁、京广高铁、沪昆高铁、南昆客专、贵广线、南广线及局管内各高铁线路上运行,未安排担当特定的某条线路,交路担当均衡。

再调查运行时长及运行里程,南宁局集团公司配属统型动车组担当交路单日运行大多时长在15~17 h,每个月综合运行时长基本均衡。夏季5~10月期间,结合动车组运用修每4~6天对排水泵滤网及接水盘进行清洗(根据环境温度及实际运用情况适当调整)。每个月运行里程据统计在4.5 万km~4.8万km左右,相差不大。

主机厂给出增加清洗排水泵滤网频次来解决故障的方案。按南宁动车所夏季每天平均有16 组车需拆卸排水泵滤网,每组动车组有16 台空调机组,需拆卸2 560颗螺钉,工作量大,劳动强度高。排水泵滤网拆洗频繁,配件脱落的安全风险也随之增大。这种方法没有从根本上解决问题。同时在夏季夜班一级修作业时每4~6天拆洗1次滤网,拆卸、清洗、安装作业完毕后才能进行一级修,延长了一级修作业时间,检修台位利用率大大降低,影响动车所检修能力。

3 原因分析

3.1 滤网脏堵分析经现场调查,出现故障的排水泵滤网内、外部均有淤泥污物,内部淤泥污物厚度大约在2~3 mm 左右,部分排水泵口滤网外部淤泥污物聚集较多。分析发现滤网容易积淤泥污物的原因是运行过程中高铁线路上的扬尘进入空调机组蒸发区内与冷凝水混合形成淤泥污物。车厢内有灰尘及絮状脏物,从客室座椅下的空调回风口风道吸入空调机组内,再经过蒸发器滤网附着在滤棉表面,车组在运行中由于震动会有部分脏物掉落在排水盘内。如果淤泥污物不能及时随着冷凝水排到空调机组外,堆积越多,越易堵住滤网,甚至会堵塞排水泵口,如图2、图3所示。

图2 排水泵滤网外部

图3 排水泵滤网内部

3.2 结构设计缺陷经过现场调查分析和试验,发现冷凝水无法正常排出的主要原因是排水泵的排水口与底板之间的间隙过小,淤泥污物易堵在排水口管口,造成排水不畅,导致报出故障;排水泵滤网设计强度偏低,随着排水泵口部滤网外侧淤泥污物逐渐堆积,吸水阻力变大,在排水泵口部形成负压腔,由于负压致使滤网上凹变形贴近排水泵口,使排水泵吸水量减小,少量的淤泥污物都无法通过排水泵排出去,使得淤泥污物堆积越来越多,最终导致排水泵无法吸水。

3.3安装方式不合理每次清洗排水泵滤网时,需要拆卸滤网安装螺钉,由于空间狭小,M 4的螺钉在拆卸时容易掉落甚至造成排水泵胶管断裂。急需对滤网的安装结构加以改进。

3.4 结论当排水泵滤网内淤泥污物积多后,冷凝水进入滤网的量减少,但排水泵可以吸入其吸水口部滤网内的淤泥物,因此水仅从排水泵口部滤网处被吸入;一段时间后会造成排水泵口部滤网外侧淤泥污物堆积,吸水阻力变大,在排水泵口部形成负压腔,致使泵口滤网向排水泵口处上凹接近排水泵口,此时如果泵口滤网外侧淤泥污物仍不断堆积,排水泵吸水量将大大减小,无法达到排水量要求从而导致报出排水泵异常故障。

4 解决措施

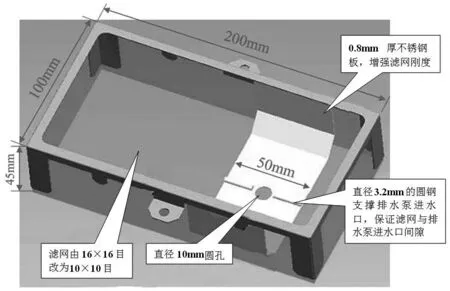

4.1 提高排水泵滤网强度原排水泵滤网的规格为16×16 目,丝径为0.45 mm。拆卸下排水泵滤网,发现滤网底部有凹陷现象,滤网强度明显不足。为了提高排水泵滤网底部的强度,降低排水泵将排水泵滤网吸附的可能性,在排水泵口处的滤网外侧增加一个挡板,使排水泵不直接从口部滤网处吸水,让水从滤网四周渗入,使排水泵与滤网之间有足够的吸水空间,避免滤网被吸附在排水泵管口造成脏堵。排水泵口挡板采用0.8 mm 厚钢板,材质与原滤网盒体一致,既保证了滤网底部的刚度,同时也不会对接水盘拆装过程产生阻碍影响,满足日常维护操作要求。

4.2 增大排水泵滤网孔径及丝径将排水泵滤网由原来的16×16目(丝径:0.45 mm,孔径:1.1 mm)改为10×10 目(丝径:0.6 mm,孔径1.9 mm),增大了滤网的孔径,减小堵塞的可能性;同时增大了滤网的丝径,并在排水泵进口处的滤网内侧增加挡板及圆钢支撑,增强了滤网的强度,且圆钢可支撑排水泵进水口,保证排水泵进水口与滤网底部之间的间隙,使排水泵不直接接触滤网底部,避免由于负压使滤网上凹变形从而导致局部脏堵造成排水泵故障,使冷凝水能从滤网四周均匀渗入,见图4。优化设计的排水泵滤网只增大了孔径及丝径,没有改变滤网外形尺寸,且排水泵滤网挡板焊接至滤网内部,该方案不影响接水盘的拆装,也不改变空调装置的整体功能和检修要求。

图4 优化设计后滤网结构

4.3 改进排水泵滤网安装方式将滤网的安装方式由螺钉安装改为快开锁紧固,利用原滤网安装孔固定2个快开锁支座,并增加限位结构,防止快开锁支座转动。用不锈钢铆钉将搭扣铆接在快开锁支座上,圆形一字头螺柱安装在滤网上,利用固定挡圈防止螺栓在拆装时脱落。拆装滤网时,只需将圆形一字头螺柱逆时针旋转1/4圈,就可以拆卸滤网,安装时反向操作。

2015年9月在南宁局集团公司选取5列统型车按照排水泵滤网优化方案改进的滤网进行装车考核,验证考核周期为30天。当年10月在武汉局选取非统型动车组进行装车验证。通过1个月的运用数据统计分析,未发生报出排水泵异常故障,运用考核情况良好。

通过上述方案验证,经过优化设计的排水泵滤网,安装使用后未再出现由于滤网脏堵报出排水泵异常的故障,解决了频报故障影响空调装置正常运转的问题。

5 结束语

2016 年2 月,配属南宁局集团公司动车组全部结合二级修更换优化后的排水泵滤网,从3 月份到12月份,未再发生排水泵异常故障。实践证明对滤网进行优化设计,能有效解决空调装置频繁报出排水泵异常故障的问题,降低了劳动强度,提高了检修效率。从2016年3月起在全路四方股份技术平台的既有动车组上推广改造,同时自2016 年3月起对新造动车组的排水泵滤网结构也按此方案实施。2017年1月至12月,进一步跟踪动车组空调装置故障情况,经统计分析,未见由于滤网脏堵造成排水泵异常故障,证明优化设计后的排水泵滤网结构合理、效果明显。经过此次优化设计及改造工作,也积累了动车组检修运用经验,为确保动车组安全运行打下坚实基础。