矿井主排水泵运行效率提高措施分析

高 鹏

作为矿井排水系统的“主力”,排水泵能够使矿井排水系统的工作效率得到全面地提升。但在排水泵的日常运行中,由于地处矿井之下,会承受不同程度的压力,而且排水过程中水质较为污浊,其中掺杂的诸多杂质也会对排水泵造成一定程度的磨损。所以为了能有效提高矿井主排水泵的运行效率,就需要对排水泵的损坏进行详细的分类,从而针对不同类型的损坏制定合理的解决措施,确保排水泵在排水系统中安全运行。

1 矿井主排水泵运行过程中损坏分类

1.1 流水腐蚀

主排水泵在矿井的生产作业中会将矿井生产过程中产生的废水排出,而生产废水中携带的大量矿井煤灰使得水中的会浓度过高,对运行中的主排水泵造成汽蚀;同时在排水泵运行过程中,流水的冲击也会在一定程度上将泵件表面的金属材质剥离,逐渐磨损泵件;再加上矿井的生产废水会产生煤灰沉淀现象,煤灰积攒过多时,就会对排水泵的吸水造成阻碍,甚至导致排水泵在排水过程中出现堵塞现象;矿井中的废水中还包含许多未知元素,都会对排水泵的泵件造成或多或少的腐蚀,减少泵件的使用寿命。

1.2 运行过程中的机械性磨损

矿井主排水泵在日常工作中会通过自身的不断运转排出矿井中的废水,在运转过程中一定会产生磨损,这种磨损被统一称为机械性磨损,作为矿井生产作业中的常见磨损,并不会对主排水泵的日常运行产生过多影响,但在矿井生产过程中,一旦有过大的硬质颗粒掺杂在矿井废水中,就会严重影响主排水泵的正常运转,诸如此类的硬质颗粒造成的磨损类型大致可以分为如下四种。

1.2.1 泵件变形

矿井主排水泵在高速运转过程中,掺杂在水中的硬质颗粒也会随之高速运动,而这一过程中一旦颗粒与泵件表面或内部发生碰撞,就会由于高速产生巨大的冲击力,对泵件的表面产生撞击,久而久之使得主排水泵的泵件发生磨损变形。因此在主排水泵的运行过程中要对硬质颗粒的夹杂进行有效预防,同时还可以改变泵件的材质,提高泵件的韧性抵御颗粒的冲击,最大程度降低磨损,预防变形性磨损。

1.2.2 泵件切削

与上述情况相同,当矿井主排水泵在高速运转过程中,过大的转速会使硬质颗粒带有巨大的冲击力,若硬质颗粒以不同的角度对泵件进行碰撞,就会产生不同程度的磨损,若硬质颗粒通过某种角度的撞击导致泵件材质产生脱落,就形成了切削磨损,这种磨损轻则影响排水泵的使用寿命,重则直接导致排水泵运行故障,矿井内的积水无法有效排出,对矿业生产工作带来巨大的安全隐患。

1.2.3 斜向磨损

上述的泵件磨损只是从理论上叙述单独的硬质颗粒对泵件产生冲击而造成的磨损,而矿业的实际生产过程中,泵件则会同时承受上述两种磨损,最终形成斜向磨损,该磨损会对泵件造成巨大的冲击,导致泵件在运行过程中承受严重的磨损,因此矿井主排水泵的管理人员应注意在排水泵的运行过程中定期检查,同时从运行模式和泵件材料上最大限度提升排水泵的性能,将磨损降到最低,延长排水泵的使用寿命。

1.2.4 研磨性磨损

上述磨损都可以通过提高泵件的韧性来减小磨损程度,可伴随着泵件材质韧性的提升,泵件的硬度就会相应下降,一旦主排水泵的硬度下降,就容易产生研磨性磨损,硬质颗粒伴随着排水泵的高速运转与泵件表面产生摩擦力,对排水泵的表面零件产生各种磨损,久而久之会影响主排水泵的零件紧密程度和运转流畅程度,也不利于矿井主排水泵的长期有效作业。

1.3 冲蚀磨损

矿井主排水泵的材质一般都是由金属构成,在主排水泵的日常作业过程中,经过高速的旋转和摩擦,会有程度较弱的电解池出现,虽然该电解池程度较弱,但“千里之堤,溃于蚁穴”,久而久之就会导致泵件表面出现点解现象,该现象一旦出现,就会在主排水泵的泵件表面形成一层薄薄的腐蚀层,日积月累,不仅会对泵件本身进行腐蚀,同时还会加重泵件的其他磨损程度,减少矿井主排水泵的使用寿命,甚至还会影响矿井工作的正常运转。

2 矿井主排水泵在运行过程中的现存问题

2.1 矿井主排水泵富余扬程过大

矿井在选择主排水泵时主要从两方面入手,其一是确保主排水泵在日常运转中保证矿井排水系统的稳定,根据矿井的实际情况,根据作业地质、排水管道口径等因素进行主排水泵的选择;其二是严格依据国家对矿井作业的相关规定,通过科学合理地方式选取主排水泵,选取过程中对排水泵的排水能力和数量进行合理规划,确保其满足日常工作的同时还能有额外替换的空间。因此在排水泵的设置过程中,依据矿井的最大用水量进行主排水泵的扬程设置,意味着主排水泵在运作过程中长期保持着具有一定富余扬程的运作状态,这是矿井排水系统长期正常运作的主要保障之一。若让大部分排水泵的富余扬程过大则会给矿井的电机作业带来额外的负担,增加了矿井作业成本的同时影响运行效率,同时也会导致排水口出水时出现大动压,降低管网效率。

2.2 排水系统不匹配

由于矿井生产在我国具有悠久的历史,因此大多数矿井作业时使用的排水系统仅仅是对过去的排水系统进行了简单改造,而过去的排水系统受技术制约和自然环境影响,大多数出现了设计不符和现存矿井开采工作的现象,不仅排水管道路径布设不合理,管口直径也不能达到现存排水泵的排水需求。同时个别矿井的排水管道还存在转弯过多、转弯过急的现象,上述现象都会导致排水过程中排水泵加大水压、加速运转的现象,增加了主排水泵的运转能耗,降低了排水泵的运行效率。

2.3 矿井主排水泵泵件材质低劣

当前市场中,各种排水泵质量参差不齐,从运转性能到组成材料都良莠不齐,导致矿井的主排水泵在使用过程中更加容易出现质量问题,增加了矿井排水的运行成本。尽管近年来市场中的排水泵不断进行升级换代,但新型材料在使用过程中依旧不能达到使人满意的状态,大多数主排水泵的材料耐腐蚀性较差,尤其是在排水过程中遇到汽蚀问题时,大多数排水泵都会出现表层剥离和叶轮剥落的现象,严重影响了主排水泵的排水量和扬程大小,极大程度上降低了矿井主排水泵的工作效率。

2.4 排放水质不达标

矿井作业过程中主排水泵所排放出的生产废水内含大量化学元素,这些杂质会对主排水泵的日常运转造成腐蚀或磨损,导致主排水泵的使用寿命降低,增加矿井排水作业的成本,通常不达标的水质分为以下四种。

2.4.1 水质偏硬

过硬的水质会导致排水过程中泄水间隙过小,增加了排水泵在排水过程中的磨损,影响工作效率的同时增加了排水泵出现故障的风险。

2.4.2 水内含过多煤砂

煤砂属于硬质颗粒,会对泵件的表面产生碰撞和磨损,严重情况下还会导致排水泵组件变形甚至失灵,同时叶轮和叶片在长期冲刷下也会出现工作效率降低甚至不工作的现象。

2.4.3 排水管路积垢

由于传统管道设计问题,传统排水管道存在大量转弯,在这些环形管道中,由于水质沉淀形成大量的污垢,久而久之污垢累积到一定程度,就会影响管道的排水口径,尤其过去的排水管道在设计过程中就存在口径较小的缺陷,如此一来,既降低了矿井排水效率,又容易导致排水水压过高造成的管道破裂现象。

2.4.4 水仓淤积

除管道堵塞之外,部分矿井也容易出现水仓淤积的现象,水中过多的杂质极易堵塞水泵的流通管道,限制水泵的运行效率。尤其是部分矿井没有为主排水泵设置相应的沉淀池,巨大的水流冲击力裹挟着砂石和诸多杂质直接进入水仓,加速了排水泵泵件的磨损程度。过多的淤泥在吸水井处淤积还容易堵塞排水口,严重影响排水工作,对矿井安全产生巨大威胁。

2.5 无法做到水泵的及时检修

为确保矿井工作安全,相关管理人员应当定期对矿井主排水泵进行检查,在检查过程中一旦发现排水泵性能不达标或泵件损坏,就要进行及时更换。但当前矿井管理人员对排水泵的检修和更换并不及时,即使矿井管理部门下达了定期检修的要求,相关工作人员也出于形式主义简单检查,并没有做到对排水泵的彻底检修,导致矿井主排水泵长期出于低效的运行状态。

3 矿井主排水泵提高运行效率的有效措施

3.1 预留应急资金和应急措施

排水系统作为矿井生产作业过程中的安全保障,一旦因排水泵的罢工而出现瘫痪,不仅对矿井工作人员的生产造成安全隐患,还会对整个矿井作业产生巨大的影响。为应对矿井主排水泵在运行过程中由于长期磨损产生的突发状况,矿井管理部门应制定合理的应急措施,预留相应的排水泵作为应急设备。同时管理部门也应加大对排水管道的清理工作,预留相应资金为无法及时更换的管道进行相对彻底的除垢工作,确保排水管道在日常工作中的排水量达标,以解决现实流速问题上升到降低矿井生产成本当中,切实提高矿井排水泵的运行效率。

3.2 采取多管并联排水

过去老旧的排水管道大多存在排水路径单一、排水管道口径过小的问题,单线排水的管道一旦发生阻塞或淤积,就会严重影响排水工作的有序进行,对矿井的生产作业造成巨大的威胁,因此矿井管理部门在提升主排水泵性能的同时也要注重提升管道的排水性能。当前,多管并联的方式能有效提升矿井排水的效率,一方面,多管并联能最大程度避免因管道堵塞造成的排水效率降低问题,即便有一条管道出现了淤积,但其他管道也可以正常工作,丝毫不影响水流量;另一方面,多管并联可以有效改善传统排水管道细长、弯道多的弊端,有效降低管网阻力,从排水流量和排水路径两方面最大限度地提升矿井主排水泵的运行效率。

3.3 科学合理设置扬程

尽管为确保矿区排水系统的正常运转需要对排水扬程进行最大化设计,但也不意味着矿井主排水泵的排水扬程的要一味扩大,为降低排水泵日常运营能耗,矿井管理部门应当结合矿井作业的实际情况和地质分析进行科学合理的计算,根据排水泵所需的扬程情况进行详细地调整。

图1 扬程曲线

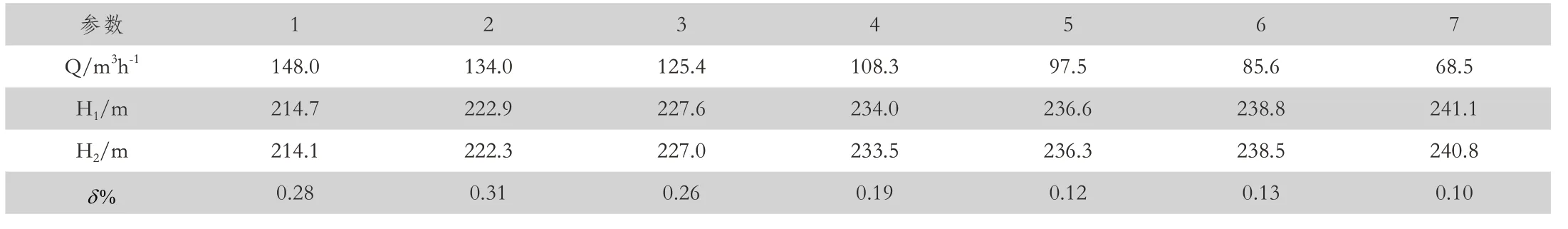

对某矿主排水泵采用两种测试方法进行测试比对。调节工况,采集了7 个工况点参数,折算到额定转数下的扬程及两种测试方法之间的误差随流量变化关系见表1 所示。

表1 扬程、误差与流量关系

根据测试数据,若当前排水泵的富余扬程小于单级扬程,则可以通过规范操作适当去除部分轮叶,以达到缩小水轮直径的目的;若通过计算得出主排水泵的富余扬程大于单级扬程,则可以通过精简水泵轮数或水泵段数达到排水高度和扬程的统一。

3.4 对主排水泵进行及时的更新换代

科技飞速进步,各行各业的产品也在随时更新换代,而矿井主也应顺应时代潮流,对排水系统进行及时的更新换代。从主排水泵入手,矿井管理部门应及时淘汰性能相对陈旧落后的排水泵,将高效节能的主排水泵应用于自身的排水系统当中。同时通过对叶轮材质的长期使用实践,积累排水泵不同材质的使用经验,得出不锈钢叶轮水泵效率高于传统叶轮水泵效率的结论之后,及时引入相应材质的排水泵进行排水作业,延长矿井排水系统寿命的同时降低排水系统的运行成本,为矿井创造更多生产收益奠定坚实的基础。

3.5 及时处理水仓淤积

为确保矿井排水系统中主排水泵的使用寿命得以有效延长,相关部门应及时重视排水过程中产生的水仓淤积现象,尤其是在排水系统中没有设置沉淀池的矿井,更要重视对水仓淤积现象的日常巡检,避免严重的淤积现象降低主排水泵的工作效率,为矿井的日常工作造成安全隐患。一方面,矿井管理部门应安排相关人员定期更换水仓入水口处的过滤筛,以防篦子在长期冲刷下孔洞变大导致水仓内混入大直径硬质颗粒,影响主排水泵的排水性能;另一方面,没有布设沉淀池的矿井立即增设相关设施,这可以极大减少水流中的杂质,同时降低了主排水泵的工作压力,降低了硬质颗粒对主排水泵泵件的磨损程度,同时,沉淀池的处理可以借助先进的自动清理设备,相较于清理水仓更为简便,清理时间也被大大缩短了,提升排水泵工作效率的同时降低了矿井工作的人力资源成本,提升了矿井创造生产收益的能力。

3.6 强化维修管理工作

传统主排水泵在检修过程中,需要人工监测,以防机械运行过程中出现故障造成安全生产问题,耗费大量人力物力,而将机电一体化技术融入到排水泵的监测中,就大大简化了监测流程。机电一体化技术应用于安全生产监测工作后,其工作内容具体划分为在线监控、自动报警和故障自诊三部分,其中操作人员可以使用机电一体化系统当中的监控系统对于排水流程进行自动监控,一旦出现问题,监测系统就会对排水过程中出现的故障进行诊断,若故障不严重可进行自动修复;若故障较为棘手,机电一体化系统就会及时向操作人员发出警报,并且对故障位置进行精准定位,这简化了人工检查的步骤,也降低了矿井主排水泵对于人工检查的依赖性。同时在排水泵工作环境中上安装摄像头对排水工作画面进行监控,操作人员可以对监控画面的观察作出判断是否需要调整机械作业状态,及时在远程监控的状态下也能做到及时高效地进行排水作业,煤矿产业的生产流程得到大幅度简化,而产业生产的效率也会随之增高。

3.7 强化水沟维修管理

排水沟作为矿井排水系统的组成部分之一,对主排水泵的工作效率也起到显著的影响,因此相关部门在日常工作中要强化水沟的维修管理工作,确保矿井排水过程中水沟能够畅通无阻。同时主排水泵运行的动力来源是电力,矿井管理部门一定要对电力设施进行定期维护和检修,为主排水泵的稳定运行奠定良好基础,随时随地地进行高水位吸水,确保矿井生产安全。同时在日常用电高峰时期,降低排水水位,用电高峰结束后再降低吸水水位,便可以实现节能减排,有效节约电能,降低生产成本。

4 总结

排水系统作为矿井安全生产的基本保障之一,在我国的矿业生产过程中尤为重要,而提高排水系统中排水泵的运行效率在确保煤矿工程生产安全的同时提高了煤矿机械设备的使用效率,也让现代科技和传统煤矿产业完美融合,对我国矿井的安全生产发展有极其深远的意义。在排水系统不断发展完善的同时,相关技术人员也要不断更新相关技术应用方案,创新排水泵在排水系统中的使用方式,扩大排水系统在矿井生产中的应用范围,以实现我国矿业生产在节能减排道路上的可持续发展。