四面体夹具及其切换机构设计与应用

蒙文范、郭维、卢群英

(上汽通用五菱汽车股份有限公司 545007)

0 引言

现代化汽车企业为了降低成本、节省场地空间一般都要进行混线柔性化生产,同时也要考虑未来车型能快速导入及时响应需求,以期许在激烈的市场竞争中占据主动权。

焊装车间公共补焊线,要建设成无人全自动化多柔性高效率生产线,要求至少能补焊4平台多种车型。要实现4平台多种车型混线生产,难点是定位夹具的设计,本文将介绍四面体和其线旁辅助切换机构的设计。

1 方案分析

根据车型给的定位信息(定位信息是由专业科室指定),以其中的某一种A车型的车身坐标系为基准,其他车型以雪橇孔重合移动后,得到的4平台车型定位孔分布情况(图1)。

图1 车型定位孔分布图

从图1分析出,各平台车型定位孔在同一坐标系里面坐标都不一样,所以必须设计出4种不同定位单元。同时,4平台定位孔距离又很近,传统的定位工装很难做设计避让,所以设计采用四面体夹具+线旁辅助切换机构的形式,以下是详细说明。

2 结构构设计

包括四面体夹具与线旁辅助切换机构。其中四面体夹具安装在滑橇上,随着滑橇和白车身一起输送;线旁辅助切换结构放置在生产线左右两边,只布置在切换工位,每条生产线布置一个辅助切换工位。

2.1 四面体夹具设计

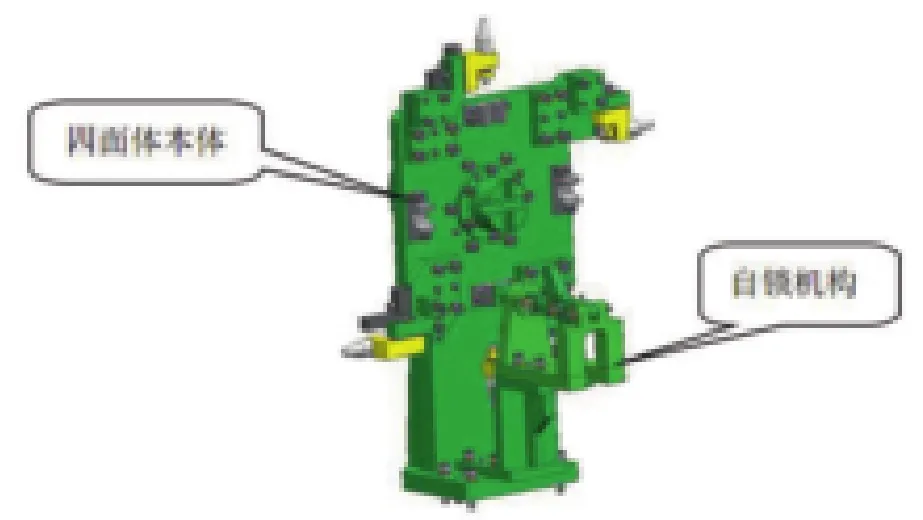

定位单元设计:定位夹具要能实现4平台车型定位,要有4种不一样的定位单元,各个定位单元要相互避让,不能干涉,根据这个功能需求,设计了如下四面体夹具结构,其包括四面体夹具本体与自锁机构(图2)。

图2 四面体夹具

2.1.1 本体设计

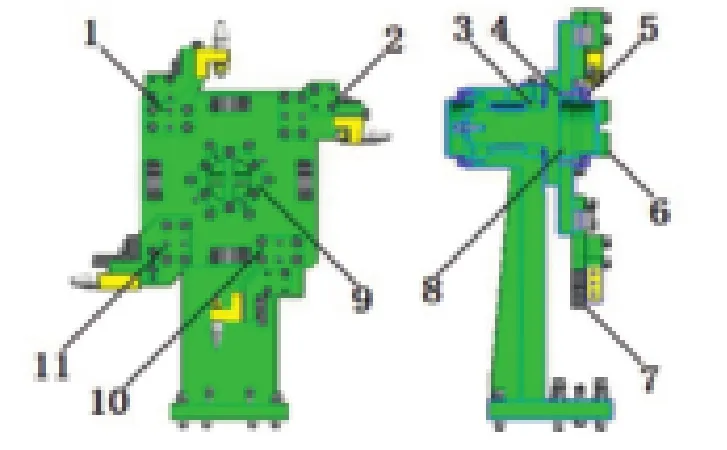

如图3所示,四面体本体包括四组定位组件单元,如图三。每一组定位组件分别定位一种平台车型,每一组件包括基本的定位块、定位销,它们通过各自连接板与旋转连接板6连接。旋转连接板通过连接轴8、轴承3、轴承5与支座(支座通过紧固螺栓连接在滑橇本体上)连接在一起,这样旋转连接板就设计成了可360°旋转运动。回转盘9是为了与线旁切换机构回转轴啮合块相互啮合而设计。四面体本体设计是以其中一平台为设计基准,旋转90°、180°、270°分别切换到另外一种平台车型。

图3 四面体本体

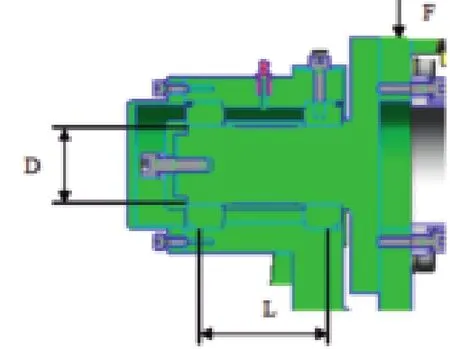

旋转四面体轴与轴承的选型设计尤为关键,受力分析不当或者设计结构不合理,后期使用的时候都可能会出现车身定位不精确、断轴、轴承容易损坏及寿命短等问题。因此,采用了双轴承支承形式(图4)。其设计的转动轴直径D为50.0 mm,材料为45优质碳素结构钢,加工时要经过调质处理、表面发黑处理。 轴承的选型:轴承本身具有游隙,定位夹具要求的精度为±0.1 mm,主要受径向载荷,四面体转速低,所以轴承采用圆锥滚子轴承,型号为33010,其基本额定负载达76.8 kN,为了使四面体能达到精度要求,采用双轴承型式,两轴承的安装距离L为100.0 mm。两轴承设计的安装距离L要考虑其合理性问题,必须保证L的长度不小于75.0 mm,因为轴承本身有游隙,L过小时,作用力F作用于四面体回转体上就会使回转体晃动,而达不到夹具±0.1 mm的定位要求[1]。

图4 轴承安装

2.1.2 自锁机构设计

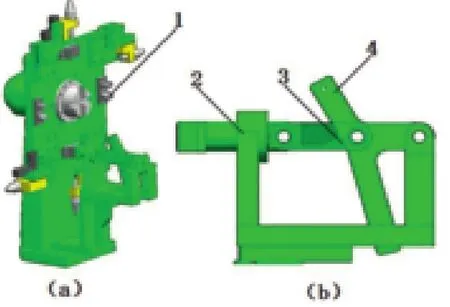

由于四面体不带电气等动力单元,所以四面体的打开与锁紧必须要通过线旁切换结构来实现。如图5所示,自锁机构主要是根据四连杆自锁机构原理设计,其主要包括锁紧楔形块、锁紧楔形轴、铰链A、铰链B等,图中(a)为四面体的自锁状态。如图5(a)所示,四面体处于锁紧状态,此时铰链机构的各个铰链连接点处于一直线上形成死点,锁紧楔形块与锁紧楔形轴相互啮合,故而四面体本体被锁紧。四面体本体上有4块锁紧楔形块,锁紧楔形块沿轴承轴线均等分布,四面体本体每旋转90°都有一块楔形块与楔形轴能啮合,即四面体每旋转90°都可以实现自锁,保证每个面的定位单元能够准确定位。图5(b)中铰链A设计有锁紧限位与打开限位,保证锁紧与打开位置唯一准确;铰链B设计有上延伸杆与下延伸杆,是为了线旁结构切换而设计。

图5 自锁机构

2.2 线旁辅助切换夹具设计

线旁辅助切换机构是对四面体夹具进行打开与锁紧切换的辅助机构,放置在线旁两侧,如图六,主要包括推动气缸、伺服电机、旋转轴、锁紧气缸和解锁气缸。其中推动气缸的作用是推动伺服电机与旋转轴进与出,推动气缸采用自锁气缸,自锁气缸可以保证气缸前进或者后退到位后产生自锁,从而避免机构误动作而产生的安全隐患;伺服电机的作用是可以利用程序精确控制旋转轴回转运动,实现四面体回转角度的精确控制;旋转轴是带动四面体回转运动的部件,端头设计有啮合块是为了与四面体上的回转盘啮合,实现动力的传递;锁紧气缸的作用是自锁机构在打开状态且四面体回转动作完成后使四面体锁紧,气缸头处设计有撞块,其与自锁机构铰链B直接发生碰撞;解锁气缸的作用是打开自锁机构,与锁紧气缸一样气缸头处设计有撞块,其与自锁机构铰链B直接发生碰撞。

图6 线旁切换机构

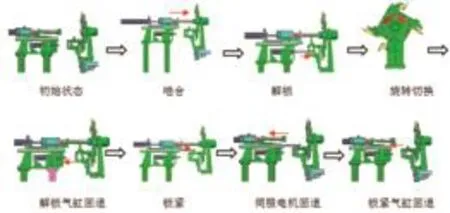

图7 四面体切换过程图

2.1.1 切换原理

四面体夹具的切换过程主要分为8个步骤,如图7为切换的具体过程:

(1)初始状态:四面体夹具随着滑橇运行到切换工位时,检测开关检测到四面体夹具已经到位时,此时即为初始状态。

(2)啮合:四面体到位后,线旁切换机构的推动气缸动作推着伺服电机与旋转轴向前运动使旋转轴端的啮合块与四面体夹具本体上的回转盘啮合。

(3)解锁:啮合动作完成后,解锁气缸发生作用,气缸向前推进,气缸头上的撞块撞向自锁机构铰链B的下延伸杆,自锁机构的楔形轴与四面体本体上的楔形块脱离,自锁机构被解锁。

(4)旋转切换:解锁完成后,伺服电机输出轴带动四面体本体作回转运动。伺服电机可作360°回转运动,当做90°、180°、270°三种角度旋转时分别对应切换到的一种车型。

(5)解锁气缸回退:伺服电机作完回转运动后,解锁气缸退回原位[2]。

(6)锁紧:解锁气缸回位后,锁紧气缸发生作用,气缸在压缩空气的作用下向前推进,气缸头上的撞块撞向自锁机构铰链B的上延伸杆,自锁机构的楔形轴与四面体本体上的楔形块啮合,自锁机构被锁紧。

7.伺服电机回退。

8.锁紧气缸回退。

2.1.2 四面体夹具的应用

该机构已成功应用于上汽通用五菱柳东和东部车身多条补焊线上,如图8为整体结构,包括补焊工位和切换工位。宝骏二期公共补焊线和东部车身补焊线各有2条线,单线设计节拍为40 J/h,每条线设计8个补焊工位,一个切换工位(切换工位放在空中),共运用了256套四面体夹具,16套切换夹具。四面体夹具和切换机构的制造成本都比较低,因其不带动力单元结构有效减少生产运行成本,降低能源消耗;同时,其在生产时夹具不动作,输送时是汽车白车身随四面体夹具一起输送到下个工位,产生非增值时间少,节省了宝贵时间成本,提高节拍。从目前运用的情况看,四面体夹具结构紧凑,占用空间小,定位精度高,维护维修方便简单等,经过补焊线焊出的白车身焊点稳定[3]。

经过多年持续生产和新车型不断的导入改造,采用四面体夹具做为定位的公共补焊线已经累计生产了市面上的热卖的五菱宏光/S、宝骏630、宝骏560、宝骏730、宝骏510以及新宝骏RS-5等数百万辆。

图8 四面体夹具与切换机构

3 结束语

四面体夹具的成功设计应用,很好地解决了多车型在公共补焊线的混线批量生产问题,同时也方便未来新车型快速导入,只要某种车型停产或者不需要经过此补焊线,就可以直接把车型的定位单元拆除,再设计新车型定位单元即可以实现新车型导入,而不影响其他车型的定位与生产。四面体夹具与线旁夹具用低成本、高价值的设计理念不断为公司与社会创造价值。