基于潞宁煤矿的采空区高位钻孔参数优化设计

王 华,王 飞,高亚斌,闫晶晶,李敬钰,曹虎斌,郭乐宏,李午明

(1.太原理工大学安全与应急管理工程学院,山西 太原 030024;2.山西省煤矿安全研究生教育创新中心,山西 太原 030024;3.潞安集团潞宁煤业有限责任公司,山西 宁武 036706)

高位钻孔抽采采空区瓦斯技术在我国煤矿已经得到了普遍应用,其抽采效果主要取决于裂隙带高度[1-4]。针对我国煤矿裂隙带高度发育的差异性,众多学者做了一定研究。施龙青等[5]基于“上四带”分布理论提出了裂隙带力学推导公式,但存在条件适用性;杨俊哲[6]以大柳塔矿为工程背景,用多种方法分析了大柳塔矿的裂隙带高度,在理论计算上未结合矿井地质条件,经验公式准确性有待论证;王国华等[7]从数理统计方面入手,主要以工作面参数为因变量拟合了不同强度上覆岩裂隙带发育的高度,虽然满足了现场的要求,但不同矿井误差较大,并不能保证普遍适用性;杨永良等[8]分析了采动影响后裂隙发育区域,提出了钻孔终孔应布置在裂隙带中下部,定性地给出了钻孔布置层位。学者们在三带的分布规律上做出了许多贡献,但在不同地质条件下裂隙带的发育高度还存在很大差异。本文以潞宁煤矿特殊地质条件为工程背景,结合高位钻孔抽采效果研究了其在裂隙带布置的最佳层位,为潞宁煤矿及相似地质条件的矿井治理瓦斯提供参考。

1 工程概况

潞宁煤矿隶属于潞安集团,地处山西省忻州市宁武县,矿井核定生产能力为1.80 Mt/a,2号煤层、3号煤层同时开采,矿井最大绝对瓦斯涌出量为53.39 m3/min,为高瓦斯矿井。22115工作面是潞宁煤矿的主采工作面,工作面平均走向长度为1 447.5 m,倾向长210 m,埋藏深度411~560 m,上部是22113采空区。可采段煤层平均厚度4.3 m,煤层平均倾角4°,原始瓦斯含量平均值为3.1 m3/t。2号煤层的顶底板岩性多为泥岩,局部为炭质泥岩;直接顶厚0.5~2 m,层理发育,为易分化破碎碳质泥岩;老顶为灰色砂岩,中细、中粗粒砂岩互层,成分以长石、石英为主,2号煤层顶底板柱状图如图1所示。U型通风方式下,22115工作面回采期间瓦斯抽采设计如图2所示。

2 采空区高位钻孔动态演化规律

采空区上方顶板破断下沉后形成直观的“三带”分布,高位钻孔抽采技术利用跨落形成的大量裂隙作为钻孔抽采瓦斯的通道[9-10]。据此,将单个高位钻孔抽采瓦斯分为3个阶段,当钻孔的终孔位置落到采面的正上方时,开始对采空区瓦斯进行抽采;工作面推进到图3(b)的过程中,瓦斯抽采浓度和流量在不断升高,此时处于瓦斯抽采强化阶段,瓦斯抽采效率也会在此过程中达到最大;随着采面继续前移,终孔位置逐渐进入压实区,在瓦斯储量和空间位置上都不利于瓦斯抽采,瓦斯抽采浓度和流量随之开始下降,此阶段即为瓦斯抽采衰减阶段;采空区继续向钻场方向移动,终孔位置已经完全落入压实区内,钻孔逐渐向采空区的冒落带靠近,钻孔塌陷失效,此阶段钻孔已经完全失效。当钻孔抽采处于衰减阶段时,开启下一组钻孔,开始另一循环的抽采。

图1 地层柱状图Fig.1 Stratigraphic histogram

图2 22115工作面抽采系统示意图Fig.2 22115 working face drainage system diagram

图3 高位钻孔随煤体采动示意图Fig.3 High borehole with coal mining diagram

图4 上覆岩冒落规律Fig.4 Overburden fall pattern

根据高位钻孔抽采采空区瓦斯动态演化规律,在钻孔抽采阶段既要抽掉大量高浓度瓦斯,还要尽可能提高钻孔服务期限,为此将高位钻孔终孔位置布置在裂隙带内拉张区和闭合区交界处(图4)。

3 裂隙带高度理论计算

高位钻孔抽采过程决定了其设计的关键在于裂隙带高度的确定。22115工作面采空区顶板垮落受外界影响因素较多,从力学角度分析顶板垮落的高度很难考虑周全,故从立体空间角度计算冒落带、裂隙带的高度。

假设:煤层开采厚度为h,上覆岩各个岩层的厚度为mi,直接顶岩层的碎胀系数为ki,则空间高度满足式(1)时直接顶发生冒落。

(1)

当岩层冒落发育到第n层时,允许充填高度不足以容纳第n+1层的冒落,则第n层为发生冒落的极限层次。第n+1层往上的岩层在自身和上部岩层重力及冒落岩块的支撑作用下产生剪切断裂,顶板岩层破碎后形成近似梯型堆积,运用微积分原理将每层岩层划分成微小矩形,则在空间体积上跨落和产生裂隙岩块共同填充采空区。在煤层开挖后形成的空洞与顶板破碎膨胀多出的体积存在等量关系[11],见式(2)。

(2)

式中:H为煤层厚度,取3.28 m;L为工作面走向长度,取1 448 m;W为工作面倾向长度,取212 m;Ks为岩层残余碎胀系数;Xi为第i层岩层上端到煤层下端垂距;α为岩层破断边界角,取60°;n为裂隙带发育最高层数。

由式(1)可知,岩层的碎胀系数为1.2时,放顶冒落的高度为16.4 m;由式(2)和表1中残余碎胀系数可知,当n=8时,上式右边计算值小于左边;当n=9时,式(2)右边计算值大于左边,由此得出裂隙带发育高度介于第16层与第17层岩层上部之间。

4 裂隙带高度模拟

4.1 模型建立

FLAC3D软件是目前采矿工程解决岩土问题普遍运用的软件。根据潞宁煤矿的地质资料以及上下岩层的物理参数建立数学模型,将模型共划分为18个岩煤层,在顶部施加7.0 MPa竖向压应力代替模型上部所有岩层的自身重力,为了消除模型开挖时的边界效应,模型尺寸设置为400 m×270 m×146 m,走向长度为400 m,倾向长度为270 m,竖直方向高度为146 m。模型共划分86 400个单元、92 988个节点,初始模型如图5所示,2号煤层及部分顶板岩层具体参数见表1。

图5 回采工作面22115的网格模型Fig.5 The mesh model of the 22115 working face

表1 煤层顶板岩层参数表Table 1 Parameters of roof strata in coal seam

序号岩性厚度/m容重/(kg/m3)抗拉强度/MPa内摩擦角/(°)体积模量/MPa残余碎胀系数17泥岩75.002 4830.47233 0301.0516砂质泥岩4.602 5100.75284 0101.0615粉砂岩4.002 4601.003610 3001.1014粗砂岩5.602 5600.80343 9001.1113中砂岩2.342 5800.97295 6901.1312细砂岩3.502 8730.95296 1001.1211粉砂岩3.142 4601.003610 3001.1010砂质泥岩3.002 5100.75284 0101.069泥岩2.002 4830.47233 0301.0582号煤层3.281 4000.50221 970-7泥岩3.002 4830.47233 0301.056粉砂岩10.002 4601.003610 3001.105泥岩3.002 4830.47233 0301.054细砂岩5.602 8730.95296 1001.123砂质泥岩5.202 5100.75284 0101.062泥岩2.502 4830.47233 0301.0513号煤层1.231 4000.50221 970-0泥岩8.002 4830.47233 0301.05

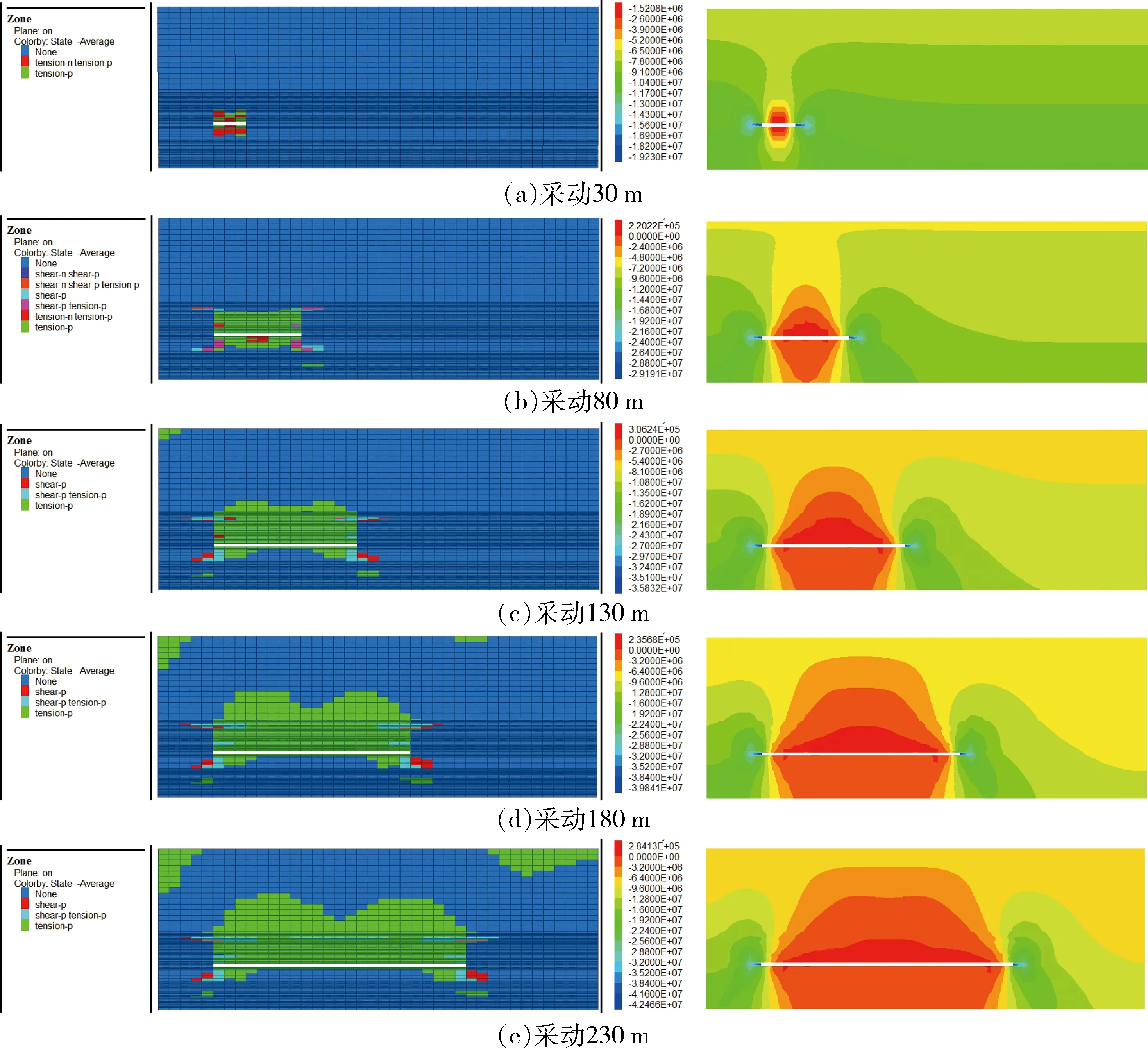

4.2 结果及分析

按照10 m步距对2号煤层进行开挖,为了研究工作面推进不同距离上覆岩的演化规律,在采空区中部沿煤层走向对其进行切片,上覆岩受采动影响后的破坏状态及竖直应力如图6所示。随着2号煤层的开挖,卸压区呈梭子形状移动且扩展,在切眼前方出现应力集中区,且应力最大达到42 MPa,进入采空区后顶板压力沿纵向向上逐渐增大,在开挖的前180 m卸压区主要随着工作面的推进在纵向延伸,开挖180 m后主要转向横向发展。而煤层上覆岩随煤层采动主要发生拉伸和剪切破坏,塑性破坏区面积在横向和纵向上都有发展,开挖180 m后,纵向延伸发展呈“马鞍”形且基本趋于稳定,依据覆岩三带的力学界定准则,工作面开挖完成后裂隙带的上限高度距离煤层顶板59 m。

5 裂隙带高度现场测试

煤层开采后造成上覆岩垮落变形,形成垮落带、裂隙带、弯曲下沉带,在垮落带内岩石破碎,岩块之间空隙大,钻孔在此空间内无法成形,导致钻孔流量受采动影响而波动较大,瓦斯浓度偏低;在其上部的裂隙带内,存在大量破断裂隙和离层裂隙,这些裂隙与采场、采空区互相联通,采空区内瓦斯沿裂隙通道不断上升运移,在裂隙带内易积聚大量瓦斯,且岩层保持较完整的连续性,终孔在此区域利用裂隙通道可以抽出大量瓦斯;上部的弯曲下沉带内,破断裂隙不发育,裂隙之间无法贯通,瓦斯难以运移,终孔在此区域抽采的瓦斯浓度、流量普遍偏低。基于此,在现场展开了采空区高位钻孔终孔最佳布置层位的测试[12]。

5.1 现场实测

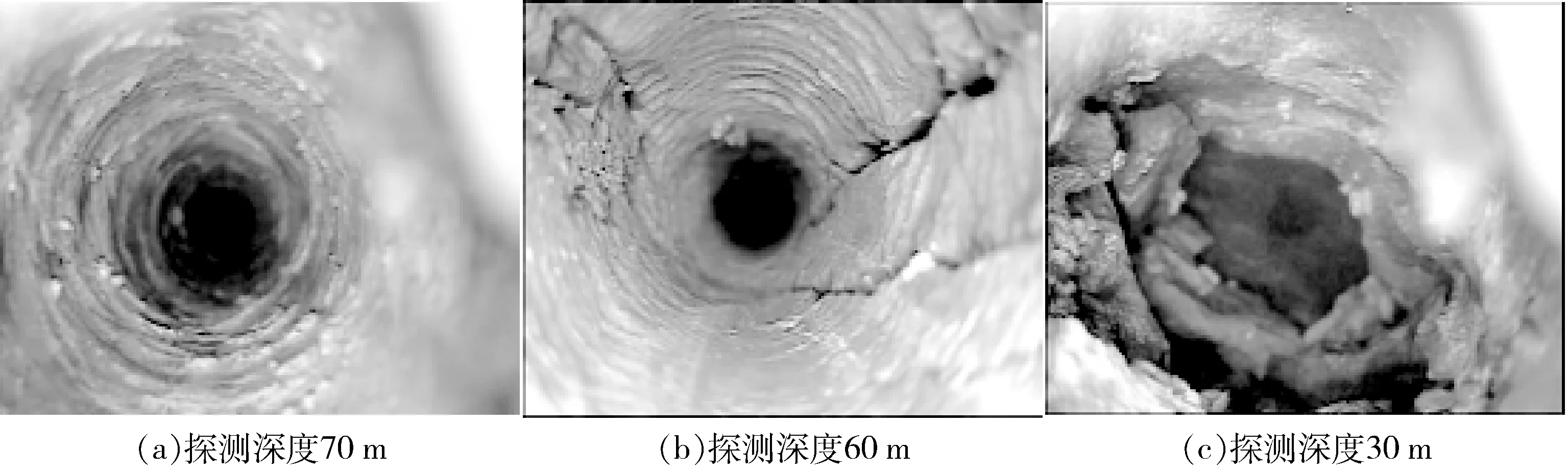

本研究采用CXK12(A)—Z矿用本安型钻孔成像仪对22115工作面裂隙带高度进行现场测试,此方法相对其他测试手段具有直观、便捷、适应井下恶劣条件的优势,能为前期理论研究提供衡量标准。

用于观察裂隙带发育高度的采空区高位钻孔布置在22115工作面回风顺槽距切眼41 m的位置处。其中,钻孔直径为94 mm,仰角、方位角均为48.5°,孔深91 m,钻孔终孔位置落在工作面煤壁上方。工作面推进的过程中,钻孔孔壁变化状态如图7所示。

工作面推进20 m后,探头探测深度控制在70 m,此位置距煤层顶板的垂距为54 m,如图7(a)所示,孔壁保持完整无损的状态,认为此范围附近属于弯曲下沉带;继续向后退窥视杆,观察孔壁的变化状态,探测深度控制在60 m时,如图7(b)所示,孔壁周围出现大量发育良好的裂缝,此位置距煤层顶板的垂距为46 m,确认裂隙发育最佳的高度在46 m附近;工作面继续推进10 m后,窥视杆伸入30 m后,探头推进受阻无法前移,此时图像如图7(c)所示,钻孔已经发生坍塌破坏。

图6 煤层开采过程中煤岩体破坏应力演化规律Fig.6 The evolution law of coal rock mass destruction stress during coal mining

图7 钻孔观测图Fig.7 Drilling observation diagram

5.2 钻场及钻孔的布置

沿22115工作面风巷下帮每隔50 m布置一个5 m×4.5 m×3.3 m瓦斯抽采钻场,钻场共布置有21个。如图8所示,矿方每个钻场分上下两排,每排各布置5个钻孔,上下两排钻孔起钻位置距顶板分别为0.3 m、0.8 m,孔间距0.7 m,孔径Φ94 mm。由图9可知,由于工作面推进过程中倾向距离变大,1号钻场的矿方实际钻孔在工作面采空区横向覆盖区域十分有限,平距仅为0~13 m,且有部分钻孔未打到采空区上方。表2表明,矿方钻孔垂距基本分布在20~30 m,导致钻孔整体瓦斯抽采浓度偏低。基于现有钻孔布置参数的不合理化,结合前述研究结果,选择在1号钻场布置10个测试钻孔,通过测定16.4~59.0 m不同终孔垂距的钻孔瓦斯抽采浓度和流量,为22115工作面的钻孔终孔层位的布置提供依据。

图8 1号地点开孔位置Fig.8 Hole opening position at No.1 location

图9 1号地点钻孔投影图Fig.9 Borehole projections at No.1 location

表2 1号钻场钻孔参数Table 2 Borehole parameter at No.1 drilling field

孔号方位角/(°)仰角/(°)孔深/m终孔垂距/m终孔平距/m矿方设计矿方设计矿方设计矿方设计矿方设计矿方设计1补1号11.013.09.212.015216026.635.028.615.02补2号10.516.09.211.515216026.535.027.325.03补3号10.019.09.311.015216026.535.026.135.04补4号9.523.09.310.515216026.435.024.845.05补5号9.026.09.310.515216026.335.023.555.06补6号7.229.09.110.015216025.635.018.865.07补7号6.723.08.414.015216023.645.017.545.08补8号6.223.08.418.015216023.555.016.245.09补9号5.729.08.414.015216023.445.014.965.010补10号5.229.08.418.015216023.355.013.665.0

5.3 终孔位置的确定

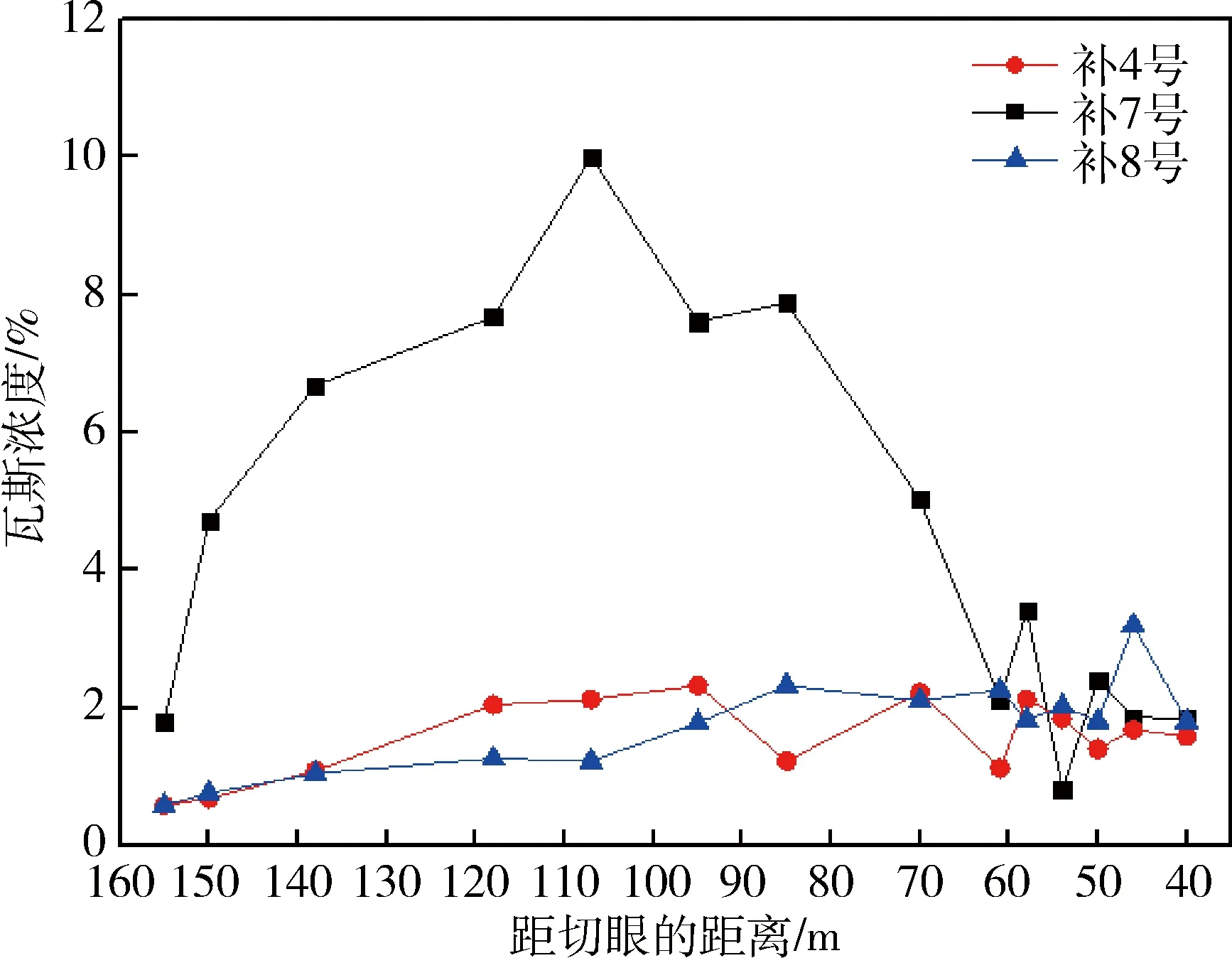

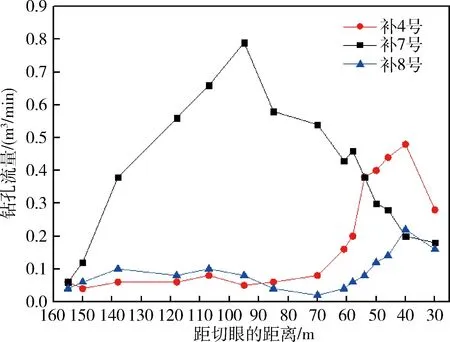

图10 钻孔瓦斯浓度变化曲线Fig.10 Variation curve of borehole gas concentration

图11 钻孔流量变化曲线Fig.11 Variation curve of borehole flow

由图10和图11可知,补4号钻孔在开始抽采阶段瓦斯浓度逐步增加,但钻孔流量一直小于0.1 m3/min,说明钻孔终孔位置偏低而进入冒落带,随着工作面向前推移,钻孔因采空区顶板的垮落而塌陷堵塞,此时钻孔周围岩体极不稳定,上覆岩产生的竖向裂隙与采空区联通,钻孔抽入大量空气,导致后期流量虽有大幅度增加而瓦斯浓度依然偏小;而补8号钻孔终孔位置偏高,终孔位置裂隙发育不明显,采空区瓦斯向上运移受阻,在整个抽采阶段钻孔瓦斯浓度和流量普遍偏小,钻孔流量在后期采动影响下有小幅度增加,但此时钻孔已失效,抽采浓度偏低;补7号钻孔的终孔位置位于离层裂隙带内,离层裂隙的扩展增大了其与竖向裂隙沟通的概率,采空区内瓦斯向上运移积聚在此处,因此,补7号钻孔瓦斯浓度、流量变化梯度明显,在距切眼100~150 m 距离内瓦斯抽采浓度和流量逐步增加,在107 m处抽采浓度已达到最大值10%,钻孔流量最大值稍滞后,此时钻孔处于抽采强化阶段;在随后工作面推进过程中,钻孔受到采空区上覆岩体垮落的破坏而进入衰减阶段,流量和瓦斯抽采浓度出现大幅度下降,瓦斯浓度降至2.8%。综合确定22115工作面采空区高位钻孔终孔最佳布置层位在距煤层顶板45 m处。

6 结 论

1) 高位钻孔治理采空区瓦斯,需要合理地确定终孔层位,本文采用理论计算、数值模拟、钻孔窥视技术手段,确定了采空区顶板裂隙高度。基于采空区瓦斯储集与上覆岩裂隙演化规律,根据现场设计钻孔瓦斯抽采浓度、流量的变化规律,最终确定了潞宁煤矿22115工作面采空区高位钻孔终孔的最佳布置层位。

2) 采空区顶板跨落受外界影响较大,故从空间角度运用微积分原理分析两带发育高度,理论计算冒落带高度为16.4 m,裂隙带发育的最大高度在距煤层的第8层和第9层上部之间,FLAC3D模拟结果表明裂隙带的最大发育高度为59 m,为现场测试钻孔布置提供了理论支撑。

3) 基于前期分析计算,通过现场布置测试钻孔研究表明,终孔垂高在45 m处钻孔流量、瓦斯抽采浓度变化梯度明显且浓度最高达到10%,即低于裂隙带最大发育高度的拉张区和闭合区交界处是终孔最佳层位,为相似地质条件的矿井采空区瓦斯抽采提供了借鉴。